Изобретение относится к оборудованию производства пневматических шин и может быть использовано для изготовления заготовок каркаса и брекера шин методом экструзии.

Цель изобретения - повышение качества обрезиненного полотна и расширение технологической возможности использования головки экструдера.

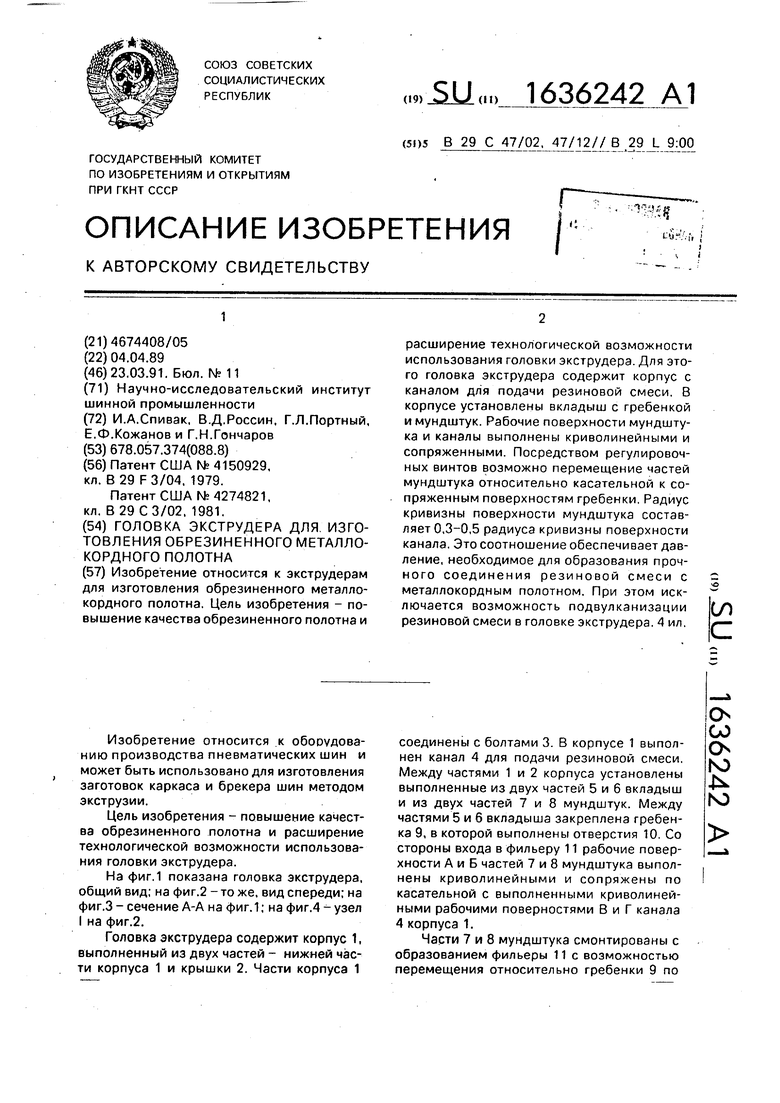

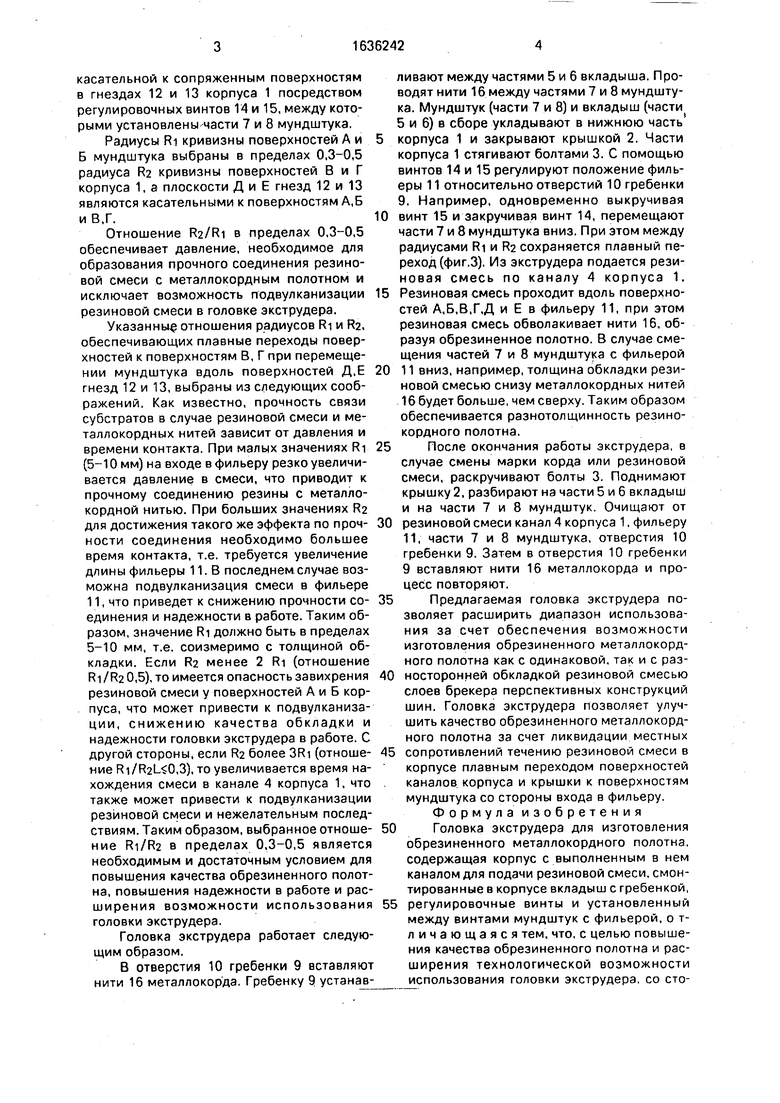

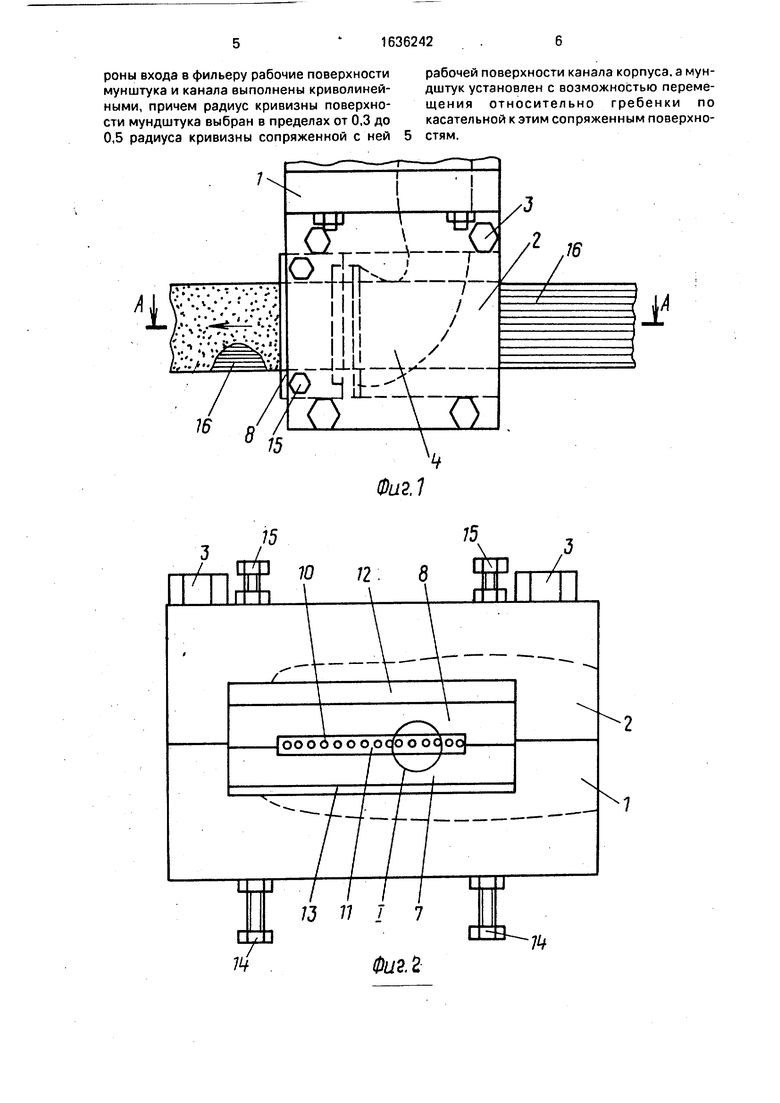

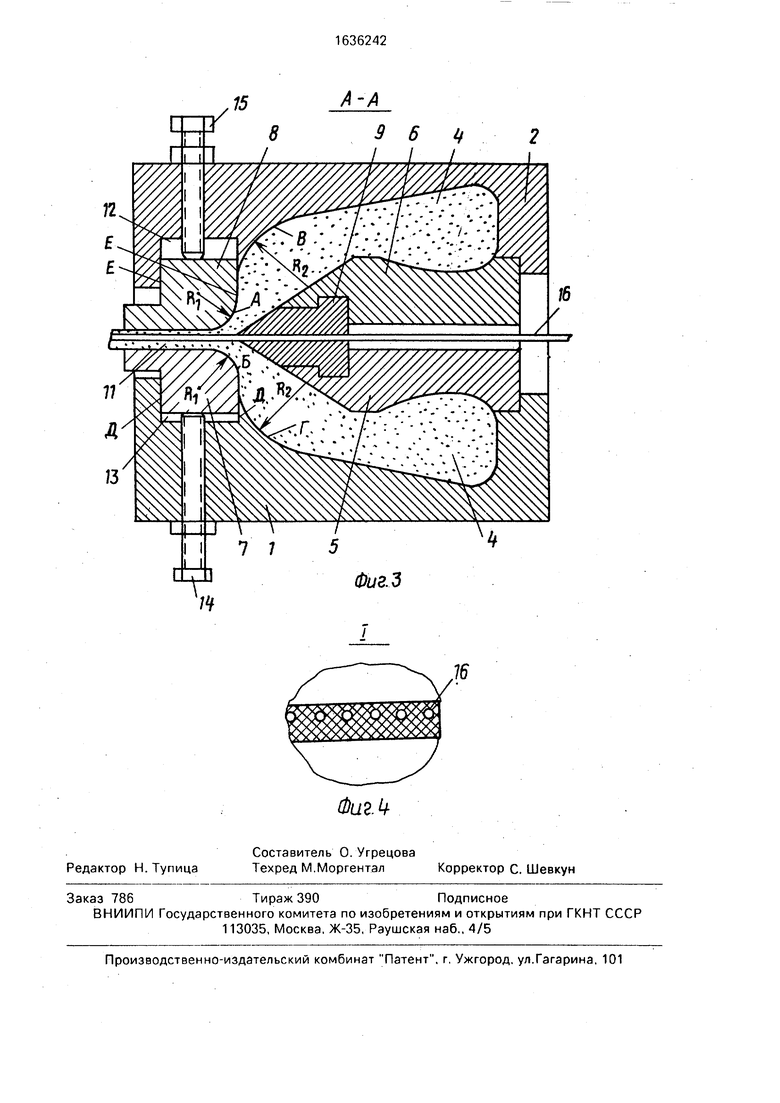

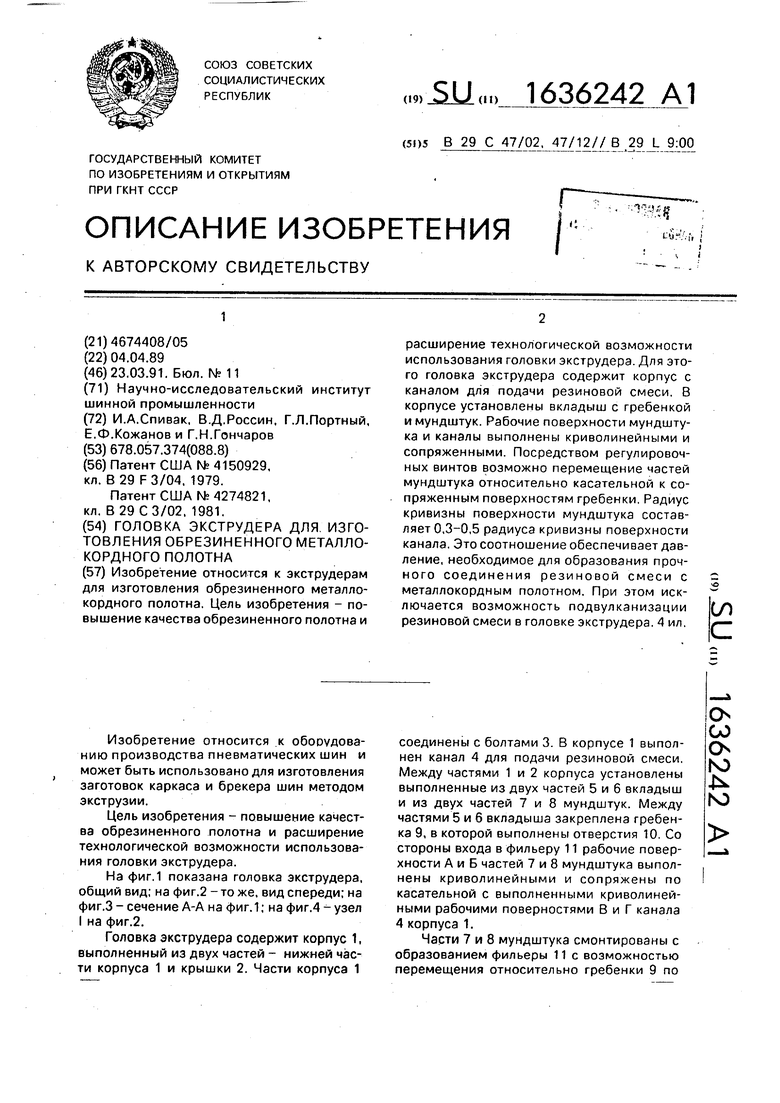

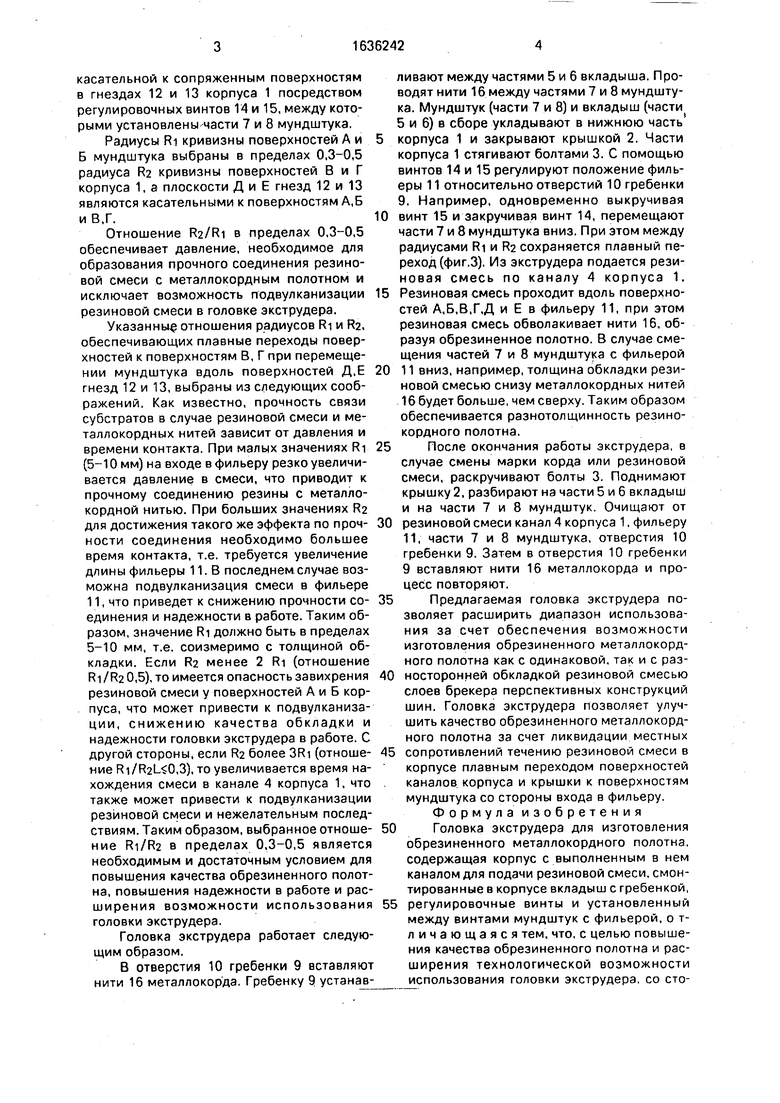

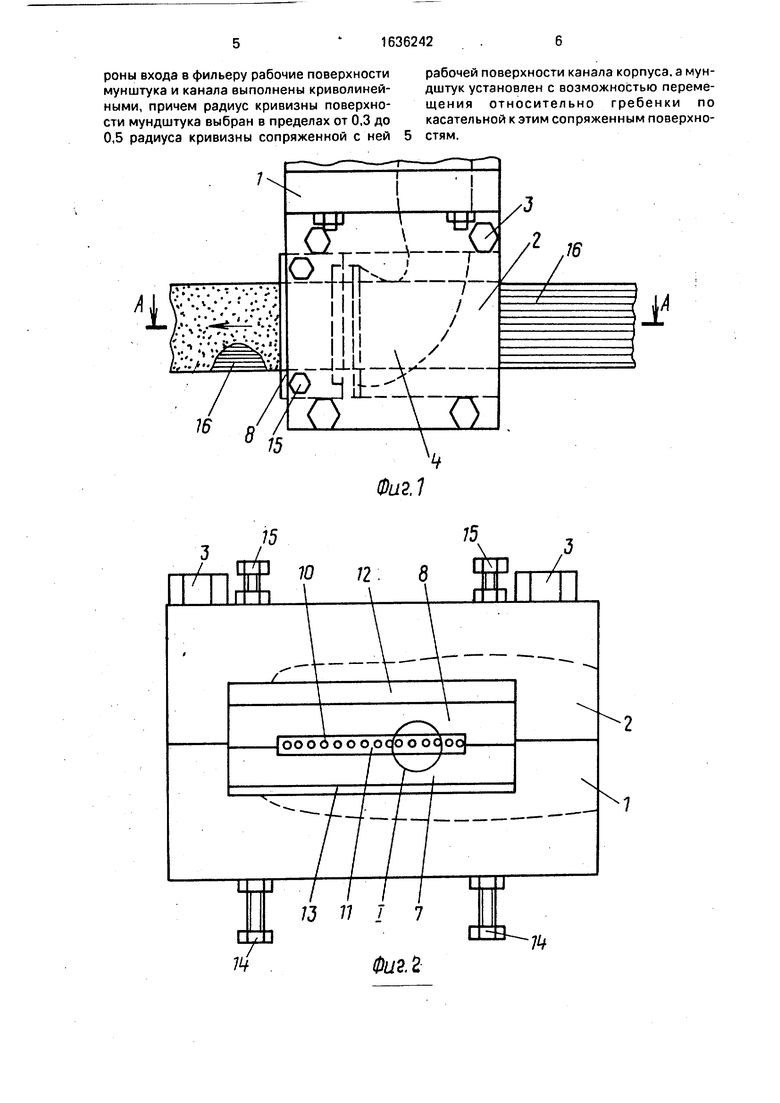

На фиг.1 показана головка экструдера, общий вид; на фиг.2 - то же, вид спереди; на фиг.З - сечение А-А на фиг. 1; на фиг.4 - узел I на фиг.2.

Головка экструдера содержит корпус 1, выполненный из двух частей - нижней части корпуса 1 и крышки 2. Части корпуса 1

соединены с болтами 3. В корпусе 1 выполнен канал 4 для подачи резиновой смеси. Между частями 1 и 2 корпуса установлены выполненные из двух частей 5 и 6 вкладыш и из двух частей 7 и 8 мундштук. Между частями 5 и 6 вкладыша закреплена гребенка 9, в которой выполнены отверстия 10 Со стороны входа в фильеру 11 рабочие поверхности А и Б частей 7 и 8 мундштука выполнены криволинейными и сопряжены по касательной с выполненными криволинейными рабочими поверностями В и Г канала 4 корпуса 1.

Части 7 и 8 мундштука смонтированы с образованием фильеры 11 с возможностью перемещения относительно гребенки 9 по

о

CJ

о ю

N3

касательной к сопряженным поверхностям в гнездах 12 и 13 корпуса 1 посредством регулировочных винтов 14 и 15, между которыми установленЫ части 7 и 8 мундштука.

Радиусы RI кривизны поверхностей А и Б мундштука выбраны в пределах 0,3-0,5 радиуса R2 кривизны поверхностей В и Г корпуса 1, а плоскости Д и Е гнезд 12 и 13 являются касательными к поверхностям А,Б и В,Г.

Отношение R2/R1 в пределах 0,3-0,5 обеспечивает давление, необходимое для образования прочного соединения резиновой смеси с металлокордным полотном и исключает возможность подвулканизации резиновой смеси в головке экструдера.

Указанные отношения радиусов RI и R2, обеспечивающих плавные переходы поверхностей к поверхностям В, Г при перемещении мундштука вдоль поверхностей Д.Е гнезд 12 и 13, выбраны из следующих соображений, Как известно, прочность связи субстратов в случае резиновой смеси и ме- таллокордных нитей зависит от давления и времени контакта. При малых значениях RI (5-10 мм) на входе в фильеру резко увеличивается давление в смеси, что приводит к прочному соединению резины с металло- кордной нитью. При больших значениях R2 для достижения такого же эффекта по прочности соединения необходимо большее время контакта, т.е. требуется увеличение длины фильеры 11. В последнем случае возможна подвулканизация смеси в фильере 11, что приведет к снижению прочности соединения и надежности в работе. Таким образом, значение RI должно быть в пределах 5-10 мм, т.е. соизмеримо с толщиной обкладки. Если Ra менее 2 RI (отношение RI/R2 0,5), то имеется опасность завихрения резиновой смеси у поверхностей А и Б корпуса, что может привести к подвулканизации, снижению качества обкладки и надежности головки экструдера в работе. С другой стороны, если R2 более 3Ri (отношение Ri/R2L O,3), то увеличивается время нахождения смеси в канале 4 корпуса 1, что также может привести к подвулканизации резиновой смеси и нежелательным последствиям. Таким образом, выбранное отношение Ri/R2 в пределах 0,3-0,5 является необходимым и достаточным условием для повышения качества обрезиненного полотна, повышения надежности в работе и расширения возможности использования головки экструдера.

Головка экструдера работает следующим образом.

В отверстия 10 гребенки 9 вставляют нити 16 металлокорда. Гребенку 9 устанавливают между частями 5 и 6 вкладыша. Проводят нити 16 между частями 7 и 8 мундштука. Мундштук (части 7 и 8) и вкладыш (части 5 и 6) в сборе укладывают в нижнюю часть1

корпуса 1 и закрывают крышкой 2. Части корпуса 1 стягивают болтами 3. С помощью винтов 14 и 15 регулируют положение фильеры 11 относительно отверстий 10 гребенки 9. Например, одновременно выкручивая

0 винт 15 и закручивая винт 14, перемещают части 7 и 8 мундштука вниз. При этом между радиусами RI и R2 сохраняется плавный переход (фиг.З). Из экструдера подается резиновая смесь по каналу 4 корпуса 1.

5 Резиновая смесь проходит вдоль поверхностей А,Б,В,Г,Д и Е в фильеру 11, при этом резиновая смесь обволакивает нити 16, образуя обрезиненное полотно. В случае смещения частей 7 и 8 мундштука с фильерой

0 11 вниз, например, толщина обкладки резиновой смесью снизу металлокордных нитей 16 будет больше, чем сверху. Таким образом обеспечивается разнотолщинность резино- кордного полотна.

5После окончания работы экструдера, в

случае смены марки корда или резиновой смеси, раскручивают болты 3. Поднимают крышку 2, разбирают на части 5 и 6 вкладыш и на части 7 и 8 мундштук. Очищают от

0 резиновой смеси канал 4 корпуса 1, фильеру 11, части 7 и 8 мундштука, отверстия 10 гребенки 9. Затем в отверстия 10 гребенки 9 вставляют нити 16 металлокорда и процесс повторяют.

5 Предлагаемая головка экструдера позволяет расширить диапазон использования за счет обеспечения возможности изготовления обрезиненного металлокорд- ного полотна как с одинаковой, так и с раз0 носторонней обкладкой резиновой смесью слоев брекера перспективных конструкций шин. Головка экструдера позволяет улучшить качество обрезиненного металлокорд- ного полотна за счет ликвидации местных

5 сопротивлений течению резиновой смеси в корпусе плавным переходом поверхностей каналов корпуса и крышки к поверхностям мундштука со стороны входа в фильеру. Формула изобретения

0 Головка экструдера для изготовления обрезиненного металлокордного полотна, содержащая корпус с выполненным в нем каналом для подачи резиновой смеси, смонтированные в корпусе вкладыш с гребенкой,

5 регулировочные винты и установленный между винтами мундштук с фильерой, о т- личающаяся тем, что, с целью повышения качества обрезиненного полотна и расширения технологической возможности использования головки экструдера. со сто5 1636242.6

роны входа в фильеру рабочие поверхностирабочей поверхности канала корпуса, а мунмунштука и канала выполнены криволиней-дштук установлен с возможностью перемеными, причем радиус кривизны поверхно-щения относительно гребенки по

сти мундштука выбран в пределах от 0,3 докасательной к этим сопряженным поверхно0,5 радиуса кривизны сопряженной с ней5 стям.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления обрезиненного металлокордного полотна | 1977 |

|

SU716858A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫШКИ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2004 |

|

RU2269419C2 |

| Пневматическая радиальная легковая шина | 2022 |

|

RU2781519C1 |

| Пневматическая радиальная шина | 2022 |

|

RU2781520C1 |

| Пневматическая радиальная легковая шина (варианты) | 2022 |

|

RU2797706C1 |

| Пневматическая радиальная высокоскоростная шина (варианты исполнения брекерно-протекторной части) | 2024 |

|

RU2828340C1 |

| Пневматическая радиальная легкогрузовая шина (варианты) | 2023 |

|

RU2802826C1 |

| Пневматическая радиальная легкогрузовая шина (варианты) | 2023 |

|

RU2809312C1 |

| Пневматическая радиальная высокоскоростная шина (варианты исполнения каркаса) | 2024 |

|

RU2834911C1 |

| Способ получения обрезиненного металлокордного полотна | 1989 |

|

SU1742100A1 |

Изобретение относится к экструдерам для изготовления обрезиненного металло- кордного полотна. Цель изобретения - повышение качества обрезиненного полотна и расширение технологической возможности использования головки экструдера. Для этого головка экструдера содержит корпус с каналом для подачи резиновой смеси. В корпусе установлены вкладыш с гребенкой и мундштук. Рабочие поверхности мундштука и каналы выполнены криволинейными и сопряженными. Посредством регулировочных винтов возможно перемещение частей мундштука относительно касательной к сопряженным поверхностям гребенки. Радиус кривизны поверхности мундштука составляет 0,3-0,5 радиуса кривизны поверхности канала. Это соотношение обеспечивает давление, необходимое для образования прочного соединения резиновой смеси с металлокордным полотном. При этом исключается возможность подвулканизации резиновой смеси в головке экструдера. 4 ил. со с

Ч

ш,

щ

1А

Фиг.1

п

п

13

Фиг.З

| Патент США № 4150929, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Патент США №4274821, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-03-23—Публикация

1989-04-04—Подача