Изобретение относится к технологии получения высокодисперсного порошка карбида кремния, используемого для изготовления изделий, находящих широкое применение в космонавтике, энергетике и машиностроении.

Целью изобретения является повышение дисперсности порошка карбида кремния.

Пример 1. Смесь диоксида„ кремния с высокодисперсной сажей (в молярном соотношении 1:4) и водой брикетируют, сушат в течение 10 ч при 150 С и загружают в графитовый тигель, который помещают в печь.

Нагрев смеси до 1000°С проводят при атмосферном давлении аргона, а нагрев от 1300 до 1400°С ведут со скоростью 1 град/мин в потоке смеси аргона и 10 об.% водорода со скоростью потока 5 л/ч5 что позволяет поддерживать в печном пространстве остаточное давление 50 кПа. Продолжительность выдержки при 1400°С и давлений 50 кПа составляет Ь ч. Для удаления- свободного углерода проводится отжиг порошка карбида кремния на воздухе при 600°С в течение - 0 ч.

Полученный порошок карбида кремния имеет следующие характеристики: удельоэсо

пая поверхность 35,3 м2/г, максималь- ный размер частиц 10 мкм, содержание, мас.% .кислород 0,4; свободный углерод 0,05; Fe 0,05.5

Из полученного порошка SiC с добавками 0,5% и 1% сажи при 2000°С и Ј 1 ч в среде аргона спекают образцы. Их плотность составляет л/94% от теоретической.Ю

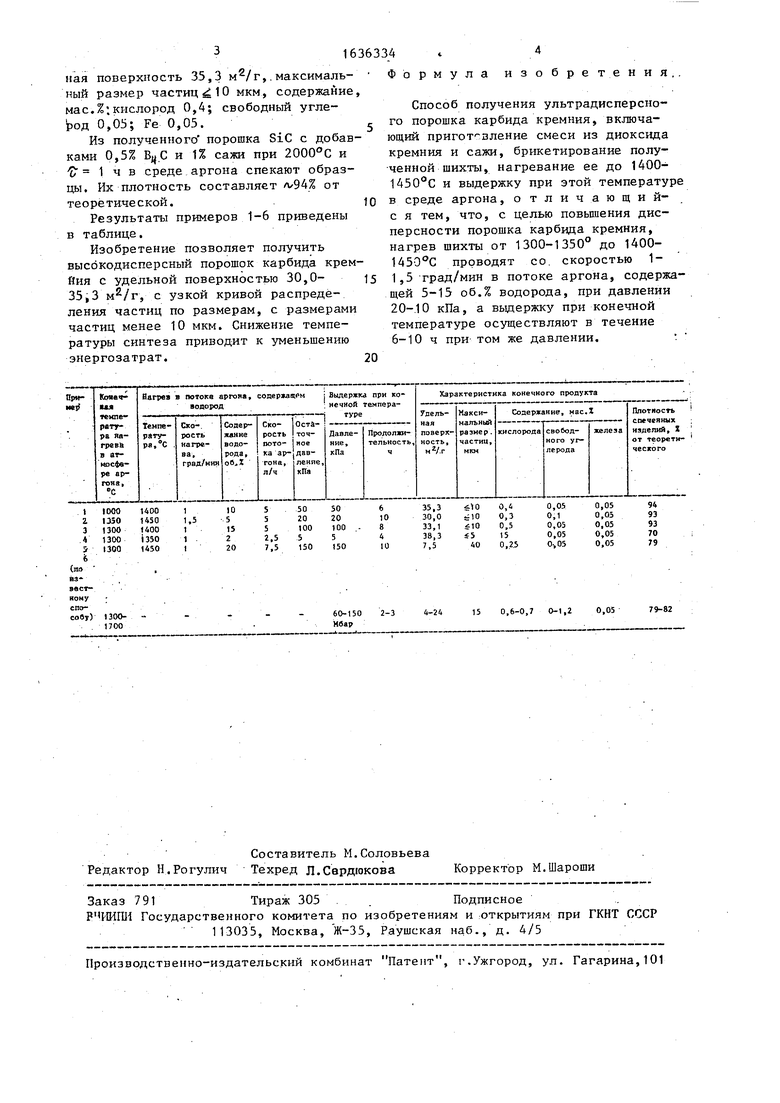

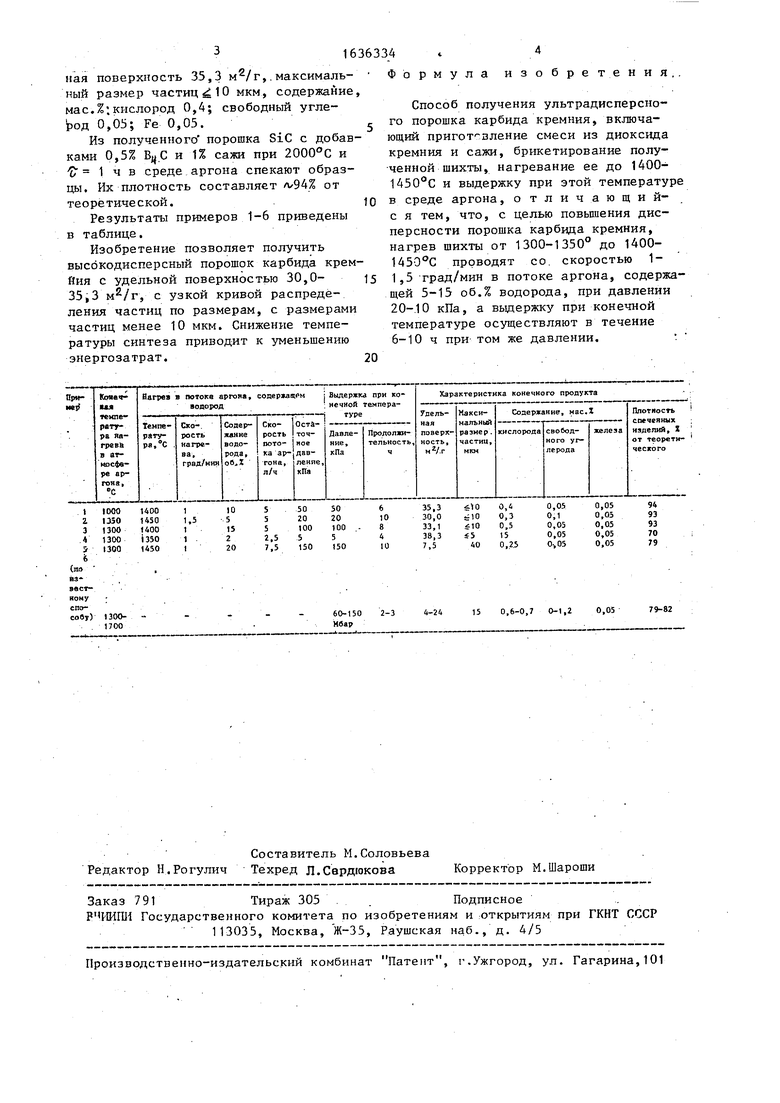

Результаты примеров 1-6 приведены в таблице.

Изобретение позволяет получить высокодисперсный порошок карбида крем- Йия с удельной поверхностью 30,0- 15 35,3 ма/г, с узкой кривой распределения частиц по размерам, с размерами частиц менее 10 мкм. Снижение температуры синтеза приводит к уменьшению энергозатрат.20

Формула изобретения,

Способ получения ультрадисперсного порошка карбида кремния, включающий приготовление смеси из диоксида кремния и сажи, брикетирование полученной шихты, нагревание ее до 1400- 1450°С и выдержку при этой температур в среде аргона, отличающий- с я тем, что, с целью повышения дисперсности порошка карбида кремния, нагрев шихты от 1300-1350° до 1400- 1450°С проводят со скоростью 1- 1,5 град/мин в потоке аргона, содержащей 5-15 об.% водорода, при давлении 20-10 кПа, а выдержку при конечной температуре осуществляют в течение 6-10 ч при том же давлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ультрадисперсного порошка карбида кремния | 1988 |

|

SU1555279A1 |

| Способ получения карбида кремния | 2021 |

|

RU2779960C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО КРЕМНИЯ | 1999 |

|

RU2160705C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИСПЕРСНОГО ПОРОШКА КАРБИДА КРЕМНИЯ | 2014 |

|

RU2574450C1 |

| Шихта для гибридного композиционного материала и способ его получения | 2016 |

|

RU2620221C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА КАРБИДОКРЕМНИЕВОЙ КЕРАМИКИ ТВЕРДОФАЗНЫМ СПЕКАНИЕМ | 2008 |

|

RU2359905C1 |

| Способ получения смесей высокодисперсных гетерофазных порошков на основе карбида бора | 2018 |

|

RU2683107C1 |

| Способ получения высокодисперсного порошка карбида кремния | 2022 |

|

RU2784758C1 |

| Способ получения металлического кремния | 2024 |

|

RU2841183C1 |

| Способ получения композиционного порошка MB-SiC, где M=Zr, Hf | 2016 |

|

RU2615692C1 |

Изобретение относится к технологии высокодисперсного порошка карбида кремния, используемого для изготовления изделий, находящих широкое применение в космонавтике, энергетике, машинос поении. Цель изобретения - повышение дисперсности порошка карбида кремния. Готовят смесь из диоксида кремния и сажи, брикетируют и нагревают ее до 1300-1350°С в атмосфере аргона, затем нагрев до 1400- 1450°С ведут со скоростью 1- 1,5 град/мин в потоке аргона с добавкой 5-15 об„% водорода при давлении 20-100 кГ1а, и выдерживают шихту при этом давлении и конечной температуре 6-10 ч. Получен порошок карбида кремния удельной поверхностью 30,0- 35,3 м2/г. Снижение температуры синтеза приводит к уменьшение энергозатрат. 1 табл. Q

1300-1700

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Косолапова Т.Я., Андреева Т.В | |||

| и др | |||

| Неметаллические тугоплавкие соединения | |||

| - М.: Металлургия, 1985, с | |||

| Фотореле для аппарата, служащего для передачи на расстояние изображений | 1920 |

|

SU224A1 |

| Патент ФРГ № 2848377, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-03-23—Публикация

1989-04-21—Подача