Изобретение относится к области цветной металлургии, в частности, к карботермическому методу получения кремния для фотоэлектронной промышленности, в т.ч. для изготовления солнечных батарей.

Известен способ получения высокочистого кремния, связанный с получением кремния, пригодного для фотоэлектронной промышленности, восстановлением расплава кварца карбидом кремния SiC в электродуговой печи (европейский патент N 0177894, класс МКИ C 01 B 33/02). В данном случае восстановление происходит в расплаве, поэтому контакт двух фаз не является точечным. На межфазной границе "расплав диоксида кремния - карбид кремния" происходит интенсивное взаимодействие с образованием свободного кремния, которое может быть описано суммарной реакцией

SiO2(ж) + 2SiC = 3Si(ж) + 2CO (1)

В данном способе восстановителем для SiO2(ж) является карбид кремния; интенсивность протекания реакции резко возрастает при температурах выше 1900oC.

Однако данный способ получения кремния, кроме необходимости предварительного получения высокочистого SiC, требует высоких температур. Управляемость процесса низка, отсутствует возможность регулирования восстановления по температуре и давлению, что присуще всем электродуговым методам.

Наиболее близким к предлагаемому является способ получения кремния по патенту Японии N 61006112, класс МКИ C 01 B 33/02. Согласно данному способу порошок SiO2 вдувают в нагретую до 1300oC печь с помощью газа-носителя (аргона, водорода). Углеродсодержащим восстановителем является органическое соединение - газообразный углеводород. Для обеспечения максимально полного контакта между порошком диоксида кремния и газообразным углеводородом процесс науглероживания проводят в кипящем слое. Использование дисперсного порошка диоксида позволяет увеличить активность образующейся шихты для восстановления SiO2. При температуре 1300oC осажденный во время науглероживания на поверхность кварцевых частиц пироуглерод переходит в карбид кремния. Далее смесь SiO2 - SiC поступает в плазменную плавильную печь, где при более высоких температурах происходит взаимодействие в расплаве между компонентами смеси с образованием расплава металлического кремния.

Недостатками данного способа является то, что со всех сторон покрывающий кварцевые частицы слой пироуглерода или сажи во время науглероживания не образует плотного, хорошо сцепленного с поверхностью диоксида кремния покрытия, что определяет низкий уровень межфазного взаимодействия на границе "SiO2 - углерод". Это происходит потому, что стадии адсорбции углеводородного восстановителя на поверхности кварцевых частиц и его пиролиз с образованием слоя пироуглерода на частицах протекают практически одновременно. При этом углеводород не успевает проникнуть в самые малые поры и трещины порошка диоксида кремния из-за диффузионных затруднений, особенно нарастающих по мере образования слоя пироуглерода или сажи на частицах. Эти факторы не способствуют формированию выгодного для последующего восстановления SiO2 межфазного контакта. Кроме того, обычно используемые в пиролизе углеводороды - алканы, алкены или алкины - газы, неполярная природа которых не приводит к образованию на границе с поверхностью диоксида кремния слоя кокса, имеющего хорошую адгезию к подложке SiO2.

Эта особенность шихты SiC - SiO2 сохраняется и после образования слоя SiC на поверхности кварцевых частиц за счет реакции

3SiO2 + 6C = 2SiC + 4CO + SiO2 (2)

т.к. при карботермическом восстановлении образующийся карбид всегда наследует структуру своего углеродного предшественника. Поэтому шихта промежуточного состава SiC - SiO2 представляет собой рыхлый, осыпающийся брикет и не имеет достаточной технологической прочности.

Задачей предлагаемого способа является улучшение уровня межфазного взаимодействия диоксида кремния и углеродного восстановителя, полученного из органического соединения, которое приводит к повышению технологичности, снижению энергоемкости процесса восстановления SiO2, увеличению выхода готового продукта.

Поставленная задача получения кремния, пригодного в т.ч. для солнечных батарей, решается за счет того, что в способе, включающем карботермическое восстановление диоксида кремния в качестве восстановителя используют жидкую фенольную смолу, при этом процесс карботермического восстановления ведут в три приема: от комнатной температуры до 160oC при 0,1-0,7 МПа, далее до 800oC с выдержкой при этой температуре в течение одного часа, до 1700oC в среде инертного газа в два этапа до 1300 - 1400oC при 0,01 Па и с 1300 - 1400oC до 1700oC при повышающемся давлении от 0,01 Па до 0,1 МПа. В способе используют диоксид кремния с содержанием примесей не более 190 ppm., а углеродосодержащий восстановитель на основе жидких фенольных смол содержит примесей не более 80 ppm.

В настоящее время установлено, что регулирование давления в печи карботермического восстановления способствует снижению температуры процесса восстановления SiO2, увеличивает выход кремния за счет уменьшения потерь газообразного SiO. Однако в силу особенностей шихты карботермических процессов практически невозможно проводить технологические процессы получения кремния в вакуумных печах. Поэтому усиление адгезионного контакта между SiO2 и восстановителем, уровень которого недостаточен в прототипе, формирование прочного, плотного брикета со строго регулируемым соотношением активного дисперсного SiO2 и углерода позволят комплексно повысить технологические характеристики карботермического метода получения кремния, в т.ч. для солнечных батарей. Современные представления о химической активности кокса

фенольных смол (ФС) - стеклоуглерода - противоречивы. Стеклоуглерод считается химически инертным ввиду своей низкой пористости и удельной поверхности, которые обусловлены его до конца неизученной особой глобулярной структурой. Он в значительной степени наследует полимерную структуру ФС и термодинамически нестабилен, что нередко приводит, например, к описанным в литературе необъяснимым катастрофическим разрушениям изделий из него при длительном использовании при температурах выше 1000oC, особенно в контакте с карбидообразующими металлами, к которым относится и кремний. Исследования показали высокую способность кокса ФС к взаимодействию с частицами кварца. Непосредственно после карбонизации при 800oC смесей из кварца и ФС на поверхности кварцевых частиц методами сканирующей электронной микроскопии наблюдали очаги аморфного кремния, а характер области контакта между вышеуказанными компонентами смеси указывал на высокое межфазное взаимодействие. Это взаимодействие формируется еще на этапе приготовления смеси, когда жидкая смола благодаря полярной структуре фенола полностью смачивает поверхность кварцевых частиц и проникает благодаря капиллярному эффекту в самые малые поры и трещины дисперсного порошка SiO2, а затем отверждается при температуре около 150 - 160oC. Последнее явление сопровождается усадкой, которая еще более усиливает межфазное взаимодействие. По мере карбонизации происходит дальнейшая усадка смолы. Сформировавшийся на стадии перемешивания компонентов контакт между каркасом затвердевшей смолы и частицами кварца, как показали эксперименты, не ослабевает, так как ФС характеризуются высоким выходом твердого и прочного кокса, в основном наследующего, кроме структуры, и форму своего полимерного предшественника. Указанные выше причины интенсифицируют восстановление кварца. Полное превращение углерода кокса в SiC происходит уже после отжига карбонизованной смеси при 1300-1400oC по реакции 2. Это превращение, как установлено комплексным анализом шихты, ведет к изменению состава стеклоуглеродного каркаса и его переходу в основном в каркас SiC, который наследует структуру кокса. Дальнейшая выдержка смеси при температуре 1400-1700oC при давлении 0,01 - 0,1 МПа приводит к дальнейшему реагированию компонентов и полному исчезновению SiO2 из-за его взаимодействия с карбидным каркасом

SiO2 + 2SiC = 1,5SiO + 0,5CO + 1,5SiC (3)

Увеличение температуры этой стадии приводит к росту скорости протекающих процессов. Дополнительной термодинамической силой взаимодействия являются процессы фазовых переходов в исходном кристаллическом кварце: выше 1300o α-кварц переходит в α-кристобалит. Этот переход сопровождается заметным увеличением объема. На заключительном этапе взаимодействия происходит улавливание остаточным карбидом кремния летучего SiO и образование металлического кремния

1,5SiO + 1,5SiC = 3Si + 1,5CO (4)

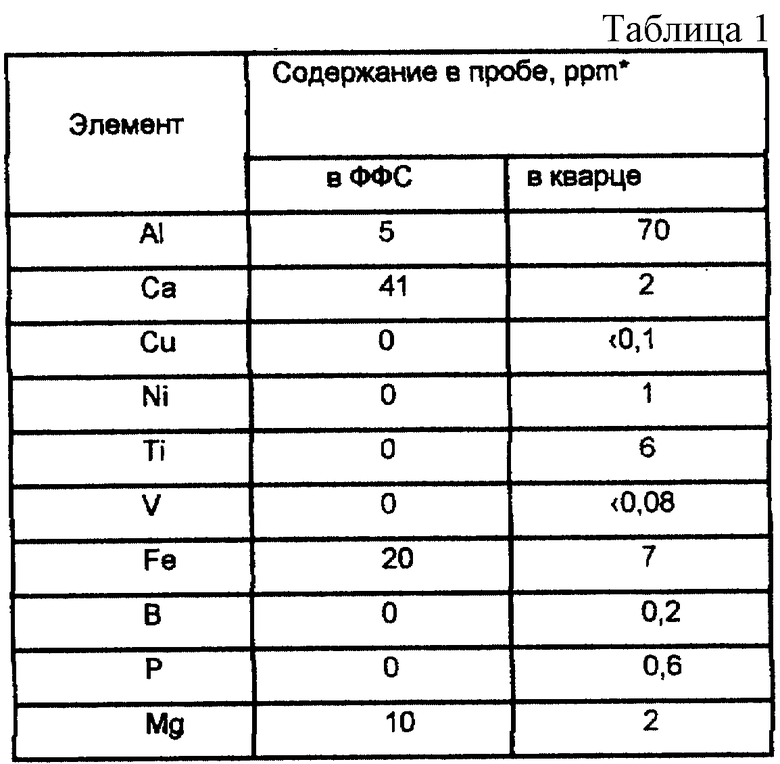

На практике реализация предлагаемого способа осуществляется следующим образом. Берется исходный материал определенной чистоты и выпускаемый промышленно с примесями не более указанных в табл. 1.

В качестве исходного кремнесодержащего сырья использовали крупку природного кварца с размером частиц 1-3 мм Черемшанского месторождения (Россия) с содержанием примесей менее 190 ppm. Порошок кварца получали измельчением кварцевой крупки в планетарной мельнице Fritsch, оснащенной агатовой гарнитурой. Гранулометрический состав порошка контролировали лазерным дифракционным анализатором "Анализетте-22" (Fritsch). Доля порошка кварца с размером частиц от 0,5 до 2,0 мкм составляла около 70%, максимальный размер частиц не превышал 50 мкм.

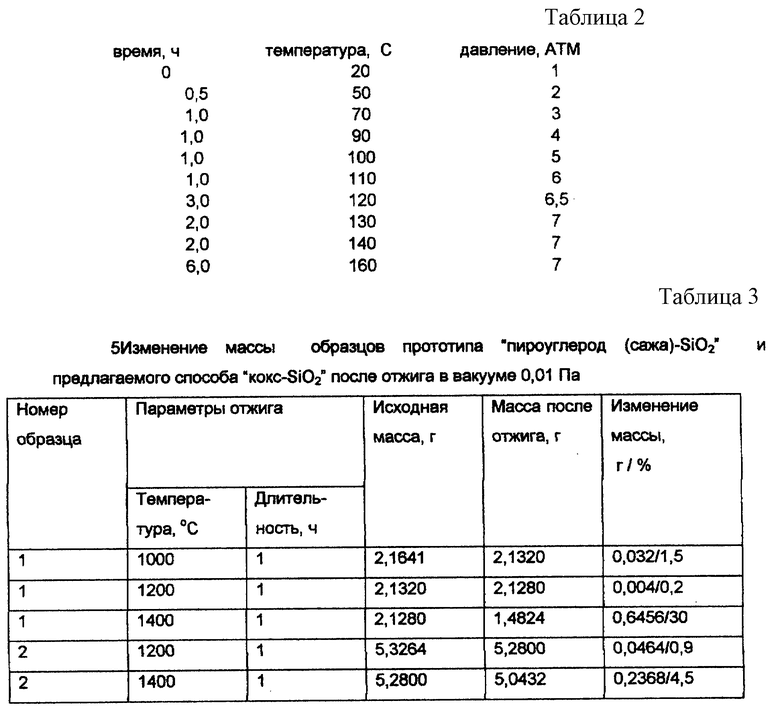

В качестве углеродного восстановителя применяли кокс спиртового раствора фенолоформальдегидной смолы (ФФС) резольного типа марки "ЛБС-1 (ГОСТ 901-78)". Общее содержание примесных элементов в смоле (железо, алюминий, кальций, титан, бор, фосфор и др. ) не превышало 80 ppm. Чистоту смолы контролировали методом индуктивно- связанной плазмы на приборе "ELAN 6000". Порошок кварца смешивали с 50%-ым раствором фенолформальдегидной смолы в массовом соотношении SiO2/ЛБС-1=1/1,6. Полученную смесь механически перемешивали в течении 15-30 мин до однородного состояния при помощи механической мешалки. Далее для увеличения вязкости смесь предварительно обрабатывали в микроволновой печи SHARP в течение 10-15 мин. Отверждение смеси в автоклаве проводили по режиму, приведенному в табл. 2.

После окончания выдержки при температуре 160oC следует снижение давления до атмосферного и охлаждение вместе с печью до комнатной температуры в течение 48 ч. Отверждаемую смесь карбонизировали в карбонизаторе в протоке аргона высокой чистоты (ГОСТ 10157-79 с изм. 1) по режиму:

- нагрев от комнатной температуры до 800oC в течение 1,5 ч,

- выдержка при 800oC в течение 1 ч,

- охлаждение до комнатной температуры в течение 1,5 ч.

Контроль температуры при карбонизации вели с помощью хромельалюмелевой термопары. Процесс карботермического получения кремния проводили в вакуумной резистивной печи типа СШВ в контейнерах из высокоплотного графита марки МПГ.

Получение кремния осуществлялось в две стадии. На первой стадии из шихты, состоящей из диоксида кремния и углерода, получали шихту, состоящую из диоксида кремния и карбида кремния в стехиометрическом соотношении 1/2. Процесс проводили при давлении 0,01 Па и температуре 1300oC в течение 10 ч. Вторую стадию проводили при давлении 0,01-0,1 МПа и температуре 1600-1700oC в течение 0,5-1 ч. В атмосфере аргона высокой чистоты. А нагрев от температуры 1-й стадии до температуры 2-й стадии проводили со скоростью 100 град/мин при непрерывно повышающемся давлении от 0,01 Па до 0,01-0,1 МПа.

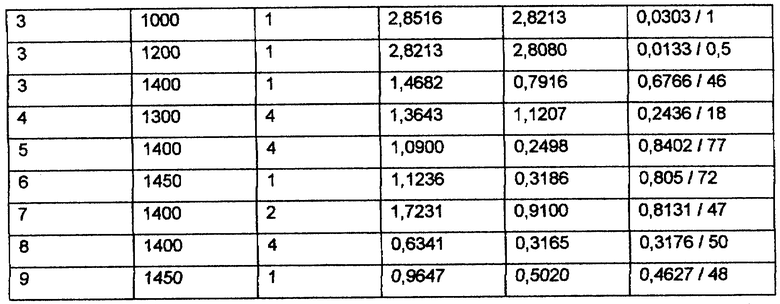

Преимущества предлагаемого способа иллюстрируются данными табл. 3, где приведены сравнительные экспериментальные данные по потере массы смесей "кварц-пироуглерод (сажа)" (обр. 2) и "SiO2 - кокс ФФС" (обр. 1, 3, 4, 5, 6, 7, 8, 9).

Экспериментально показано, что ультрадисперсный (обр. 7, 8, 9) и аморфный SiO2 (обр. 1) в контакте с коксом ФС имеют существенно более низкие значения убыли массы по сравнению с кристаллическим кварцем. Этот факт объясняется отсутствием или резкой заторможенностью фазовых превращений в аморфном и ультрадисперсном SiO2 при указанных температурах. Это приводит к смещению начала взаимодействия компонентов в область более высоких температур. Использование кварца (обр. 3-6), претерпевающего фазовое превращение с увеличением объема во время отжига, снижает температуру начала восстановления и увеличивает его скорость.

Образцы 2 характеризуют поведение при отжиге шихты прототипа. Сравнение их потери массы с потерей массы шихты предлагаемого способа (обр. 1, 3 - 9) в одинаковых температурно-временных условиях указывают на разницу в их значениях примерно на порядок.

Твердый и прочный брикет шихты предлагаемого способа сохраняется при температуре 1400-1700oC вплоть до появления в системе жидкого кремния, что значительно ниже температур восстановления кварца в электродуговых и плазменных печах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлического кремния | 2024 |

|

RU2841183C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ИЗ ЕГО ОКСИДА | 2000 |

|

RU2163268C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ ИЗ ЕГО ОКСИДА | 2000 |

|

RU2165989C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИСПЕРСНОГО ПОРОШКА КАРБИДА КРЕМНИЯ | 2014 |

|

RU2574450C1 |

| Способ получения карбида кремния | 2023 |

|

RU2810161C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА | 1999 |

|

RU2148102C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1998 |

|

RU2130509C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2164543C1 |

| СПОСОБ КАРБОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ КРЕМНИЯ | 2008 |

|

RU2383493C1 |

| СПОСОБ ВЫПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ | 2014 |

|

RU2570153C1 |

Изобретение относится к цветной металлургии, в частности, к карботермическому методу получения кремния для фотоэлектронной промышленности, в том числе для изготовления солнечных батарей. Способ включает карботермическое восстановление диоксида кремния органическим восстановителем, в качестве органического восстановителя используют жидкую фенольную смолу, при этом сам процесс получения кремния включает 3 приема термообработки от комнатной температуры до 160°С при 0,1-0,7 МПа, до 800°С с выдержкой в течение 1 ч, до 1700°С в среде инертного газа в два этапа до 1300-1400°С при 0,01 Па и с 1300-1400 до 1700°С при повышающемся давлении с 0,01 Па до 0,1 МПа. При этом диоксид кремния имеет содержание примесей не более 190 ррm, жидкая фенольная смола содержит примесей не более 80 ppm. Техническим результатом способа является улучшение уровня межфазного взаимодействия диоксида кремния и углеродного восстановителя, полученного из органического соединения, которое приводит к повышению технологичности, снижению энергоемкости процесса восстановления SiO2, увеличению выхода готового продукта. 2 з.п. ф-лы, 3 табл.

| JP 61006112 A, 11.01.1986 | |||

| Способ получения частиц кремнезема с покрытием из углерода для производства кремния или карбида кремния в электропечи | 1981 |

|

SU1080740A3 |

| Способ получения кремния в низкошахтной электропечи | 1984 |

|

SU1494861A3 |

| DE 3439550 A, 30.04.1986 | |||

| СПОСОБ СЖИГАНИЯ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2008559C1 |

Авторы

Даты

2000-12-20—Публикация

1999-02-11—Подача