Изобретение относится к способам получения жидкого стекла, применяемого для производства стройматериалов.

Целью изобретения является снижение энергозатрат на сушку глинистых суспензий, полученных на основе продукта, за счет снижения водосодержа- ния суспензий при сохранении вязкости продукта, и сокращение времени проведения процесса.

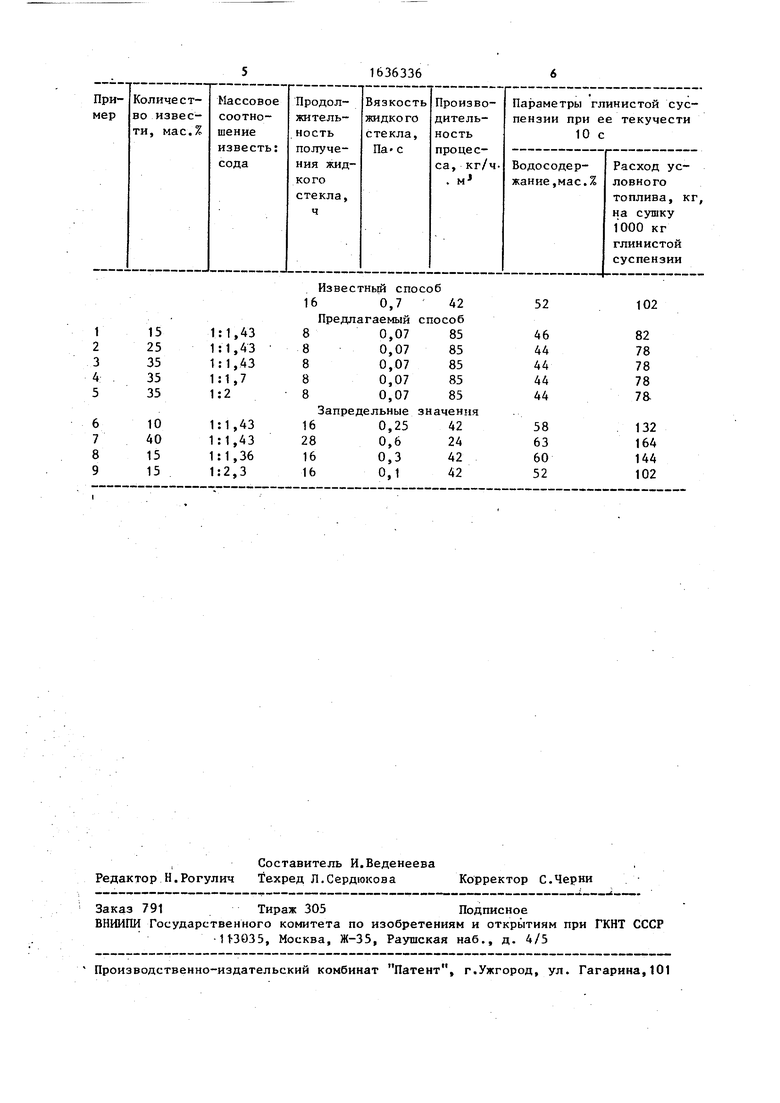

Пример 1. В шаровую мельницу загружают 1 кг перлита, 1,57 кг фарфоровых шаров, 1,36 кг воды, 0,15 кг извести в пересчете на гид- роксид кальция (15% от массы перлита) и 0,215 кг соды (массовое соотношение извести и соды 1:1,43). Смесь -измельчают.8. ч до размера частиц менее 63 мкм. Получают жидкое стекло, пригодное для пептизации глинистых суспензий, вязкостью

0,07 . При введении полученного жидкого стекла в количестве 1% от массы глины в глинистую суспензию ее водосодержание составляет 46 мас.% при текучести суспензии 10 с. Расход условного топлива на сушку 1000 кг глинистой суспензии составляет 82 кг.

Приме р2. В шаровую мельницу загружают 1 кг перлита, 1,57 кг фар- шаров, 1,3b кг вода, 0,25 кг извести в пересчете на гидроксид кальция (25% от массы перлита) и 0,357 кг соды (массовое соотношение извести и соды 1:1,43). Смесь измельчают 8 ч до размера частиц менее 63 мкм. Получают жидкое стекло, пригодное для пептизации глинистых суспензий. При введении полученного жидкого стекла в количестве 1% от массы глины в глинистую суспенчпю достигО

со оэ со со

ф.

нуто се водосодержание 44% при текуче с ти 1 0 с .

ПримерЗ. В шаровую мельницу загружают 1 кг перлита, 1,57 кг фарфоровых шаров, 1;36 кг воды, 0,35 кг извести в пересчете на гидроксид кальция (35 мас.% от массы перлита) и 0,50 кг соды (массовое соотношение извести и соды 1:1,43). Смесь измельчают 8 ч до размера частиц менее 63 мкм. Получают жидкое стекло, пригодное для пептизации глинистых суспензий. При введении полученного жидкого стекла в количестве 1% от массы глины достигнуто водосодержание глинистой суспензии 44% при текучести 10 с.

Приме р4. В шаровую мельницу загружают 1 кг перлита, 1,57 кг фарфоровых шаров, 1,36 кг воды, 0,35 кг извести и 0,595 кг соды (массовое соотношение 1:1,7). Смесь измельчают 8 ч до размера частиц менее 63 мкм. При введении жидкого стекла в глинистую суспензию в количестве 1% водосодержание последней при текучести 10 с составляет 44%.

Пример5.В шаровую мельницу загружают 1 кг перлита, 1,57 кг фарфоровых шаров, 1,36 кг воды, 0,35 кг извести и 0,70 кг соды (массовое соотношение 1:2). После измельчения смеси в течение 8 ч получают жидкое стекло, при добавлении которого в .глинистую суспензию в количестве 1% влажность последней при .текучести 10 с составляет 44%.

Приме р 6„ В шаровую мельницу загружают 1 кг стеклобоя, 1,57 кг фарфоровых шаров, 1,36 кг воды, 0,35 кг извести и 0,70 кг соды. После измельчения смеси в течение 8 ч получают жидкое стекло, при введении которого в глинистую суспензию влажность последней при текучести 10 с составляет 44%.

Пример. В шаровую мельницу загружают 1 кг шлака теплостан0

ций, 1,57 кг фарфоровых шаров, 1,36 кг воды, 0,35 кг извести и 0,70 кг соды. После измельчения в течение 8 - получают жидкое стекло, при введении которого в количестве 1% в глинистую суспензию водосодержание последней составляет 44% при текучести 10 с.

Примерв, В шаровую мельницу загружают 1 кг золы тепловой электростанции 1,57 кг фарфоровых шаров, 1,36 кг воды, 0,35 кг извести и 0,70 кг соды. После измельчения в те- - чение 8 ч получают жидкое стекло, при введении которого в количестве 1% в глинистую суспензию водосодержание последней составляет 46% при текучести 10 с.

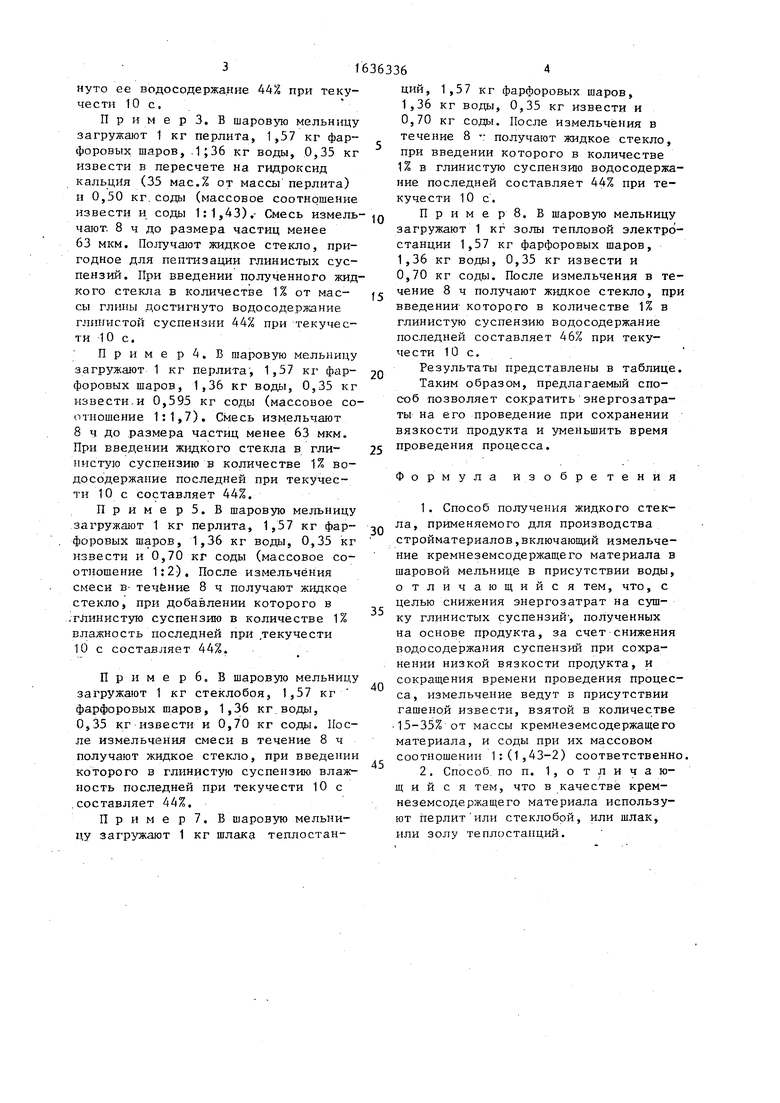

Результаты представлены в таблице. Таким образом, предлагаемый способ позволяет сократить энергозатраты на его проведение при сохранении вязкости продукта и уменьшить время 5 проведения процесса.

Формула изобретения

0

0

5

0

5

1.Способ получения жидкого стекла, применяемого для производства стройматериалов,включающий измельчение кремнеземсодержащего материала в шаровой мельнице в присутствии воды, отличающийся тем, что, с целью снижения энергозатрат на сушку глинистых суспензий, полученных на основе продукта, за счет снижения водосодержания суспензий при сохранении низкой вязкости продукта, и сокращения времени проведения процесса, измельчение ведут в присутствии гашеной извести, взятой в количестве 15-35% от массы кремнеземсодержащего материала, и соды при их массовом соотношении 1:(1,43-2) соответственно.

2.Способ по п. отличающийся тем, что в качестве кремнеземсодержащего материала используют перлит или стеклобой, или шлак, или золу теплостанций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения жидкого стекла, применяемого для производства стройматериалов | 1987 |

|

SU1551650A1 |

| Способ получения жидкого стекла | 1984 |

|

SU1244092A1 |

| Способ получения жидкого стекла для производства стройматериалов из глинистых суспензий | 1989 |

|

SU1634636A1 |

| ГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПЕРЛИТА, СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2007 |

|

RU2365556C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2001 |

|

RU2187457C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1991 |

|

RU2039702C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ ДЛЯ СИЛИКАТНЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2010 |

|

RU2433976C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ СВЯЗКИ ДЛЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2131804C1 |

Изобретение относится к способам получения жидкого стекла, применяемого для производства стройматериалов, и позволяет снизить энергозатраты на сушку глинистых суспензий, полученных на основе продуктов, за счет снижения водосодержання суспензий при сохранении вязкости продукта и сокращения времени проведения процесса. Кремнеземсодержащий материал (перлит или стеклобой, или шлак, или золу теплостанций) размалывают в шаровой мельнице в присутствии воды, извести, взятой в количестве 15-35% от массы кремнеземсодержащего материала, и соды при их массовом соотношении 1:1,43-2 соответственно. 1 з.п. ф-лы, .1 табл.

| Способ получения жидкого стекла, применяемого для производства стройматериалов | 1987 |

|

SU1551650A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-03-23—Публикация

1989-04-24—Подача