1 .

Изобретение относится к производству силикатов натрия и может быть использовано, например, -для регулирования свойств глинистых суспензий, шликеров и цементных сырьевых шламов в технологии получения цементного клинкера, бетонов, стеновых материалов, керамических изделий и для дру гих целей.

Целью изобретения является упрощение способа и снижение энергетических затрат.

Пример Г. В шаровую мельницу загрузили 1 кг перлита, 1,5 кг воды, 0,0015 кг триполифосфата натри (щелочной раствор с концентрацией щелочи 0,1%) и 1,5 кг фарфоровых шаров.. Смесь измельчали 15 ч до полног прохождения суспензии через сито № 0063, после чего добавили 0,15 кг едкого натра в виде 40%-ного раствор и продолжали измельчение еще 6 ч.Получили жидкое стекло плотностью 1,43 к 10 кг/м и вязкостью 0,1 Па-с, пригодное, например, для снижения вязкости глинистых суспензий, керамических шликеров и цементных сырьевых шпамов. ,

Пример 2.В шаровую мельниц загрузили 1,5 кг фарфоровых шаров, 1 кг стеклобоя, 0,001 кг едкого натра и 1,5 кг воды (0,07%-ньй раствор едкого натра в воде). Смесь измельча ли 20 ч до полного прохождения суспензии через сито № 0063. К суспензи добавили 0,15 кг едкого натра в виде

40%-ного раствора, после чего продолжали измельчение суспензии в течение 5 ч. Получили жидкое стекло с выходом 97%, плотностью 1, и вязкостью 0,1 Па-с, пригодное для снижения вязкости глинистых суспензий, керамических шликеров и цементных сырьев 1х шламов.

Пример З.В шаровую мельницу загрузили 1,5 кг фарфоровых шаров, 1 кг стеклобоя и 0,024 кг жидкого стекла, полученного в примере 2 с добавлением 1,5 кг воды (раствор с концентрацией щелочи 0,08%). Смесь измельчали 17,5 ч до полного прохождения суспензии через сито № 0063, после чего добавили 0,15 кг едкого натра в виде 40%-ного раствора, продолжали измельчение еще 5ч, суспензии дали отстояться в течение 10 ч и получили жидкое стекло с выходом в осветлен1- ый раствор 90%, плотностью 1,410 кг/м и вязкостью 0,1 Па-с.

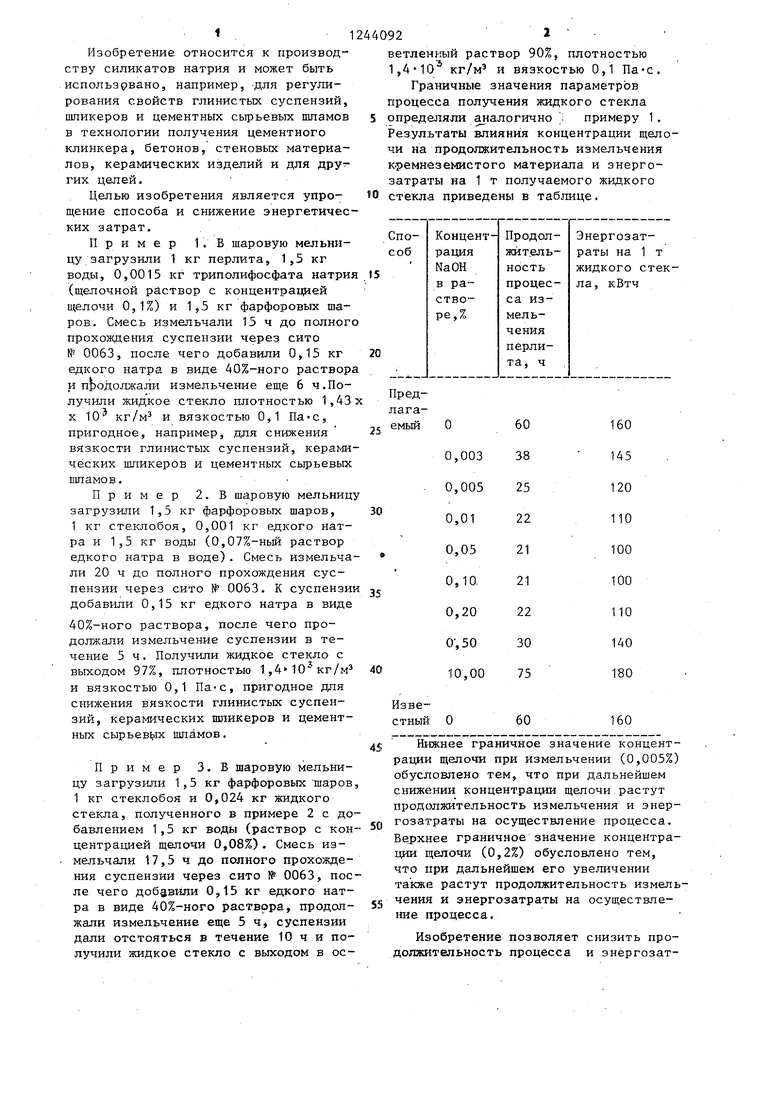

Граничные значения параметров процесса получения жидкого стекла

определяли аналогично : примеру 1. Результаты влияния концентрации щелочи на продолжительность измельчения к ремнеземистого материала и энергозатраты на 1 т получаемого жидкого

стекла приведены в таблице.

Известный

О

60

145 120 110 100 100 110 140 180

160

НрЕжнее граничное значение концентрации щелочи при измельчении (0,005%) обусловлено тем, что при дальнейшем снижении концентрации щелочи растут продолжительность измельчения и энергозатраты на осуществление процесса. Верхнее граничное значение концентрации щелочи (0,2%) обусловлено тем, что при дальнейшем его увеличении та кже растут продолжительность измельчения и энергозатраты на осуществление процесса.

Изобретение позволяет снизить про- доляо-Етельность процесса и энергозат312440924

раты на его осуществление в 1,5-1,6 достаточно лишь одного измельчающего раза с одновременным упрощением спо- устройства, например шаровой мель- соба, так как для его осуществления ницы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения жидкого стекла для производства стройматериалов из глинистых суспензий | 1989 |

|

SU1634636A1 |

| Способ получения жидкого стекла, применяемого для производства стройматериалов | 1987 |

|

SU1551650A1 |

| Способ получения жидкого стекла, применяемого для производства стройматериалов | 1989 |

|

SU1636336A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136627C1 |

| Способ приготовления суспензии для литья керамических изделий | 2020 |

|

RU2751616C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2001 |

|

RU2187457C1 |

| Способ получения жидкого стекла | 1982 |

|

SU1118613A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2149855C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2143409C1 |

| Глазурь | 1990 |

|

SU1779682A1 |

| Способ получения жидкого стекла | 1980 |

|

SU919992A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения жидкого стекла | 1982 |

|

SU1118613A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-07-15—Публикация

1984-05-25—Подача