Изобретение относится к получению изделий из полимерных материалов, и может быть использовано на различных предприятиях, перерабатывающих или использующих полимерные материалы.

Известно использование ударостойких покрытий (облицовок) из полимерных материалов, в процессе работы которых металлические элементы испытывёиот воздействие периодических ударных нагружений; например, электромагниты 1 .

Однако каких-либо систематических данных о работоспособности полимеров i или их покрытий при воздействии многократных сосредоточенных ударных нагружений не имеется. Как показывают испытания, большинство из известных материалов могут успешно работать лишь при низкочастотных н агруже ни ях.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ получения покрытий, заключающийся в том, что на поверхность металлических деталей наносят раствор полимера, например термопласта в органическом растворителе ,который затем удаляют t2J.

, Однако полученные таким образом облицовки обладают недостаточной ударостойкостью.

Основной причиной этого является низкая адгезия термопластов к металлу, что при воздействии ударных нагружений приводит к отслаиванию облицовки.

Цель изобретения - повышение

to ударостойкости покрытия и его адгезии к металлу.

Цель достигается тем, что согласно способу получения покрытий на металлических деталях путем нанесе15ния на поверхность детали раствора полимера.« органическом растворителе с послед5 щим удалением растворителя, в качестве полимера используют уретановыйтермоэластопласт 20продукт взаимодействия олигоокситетраметиленгликоля, 4,4 -дифенилметандиизоцианата и 1,4-тетраметиленгликоля (урелан), а перед нанесением раствора полимера поверхность дета25ли обрабатывают 1-5%-ным раствором смеси указанного термоэластопласта с резальной фенолформальдегидной смолой (ФФС), взятых в весовом соотношении от 1:9 до 9:1, и вьщерживают

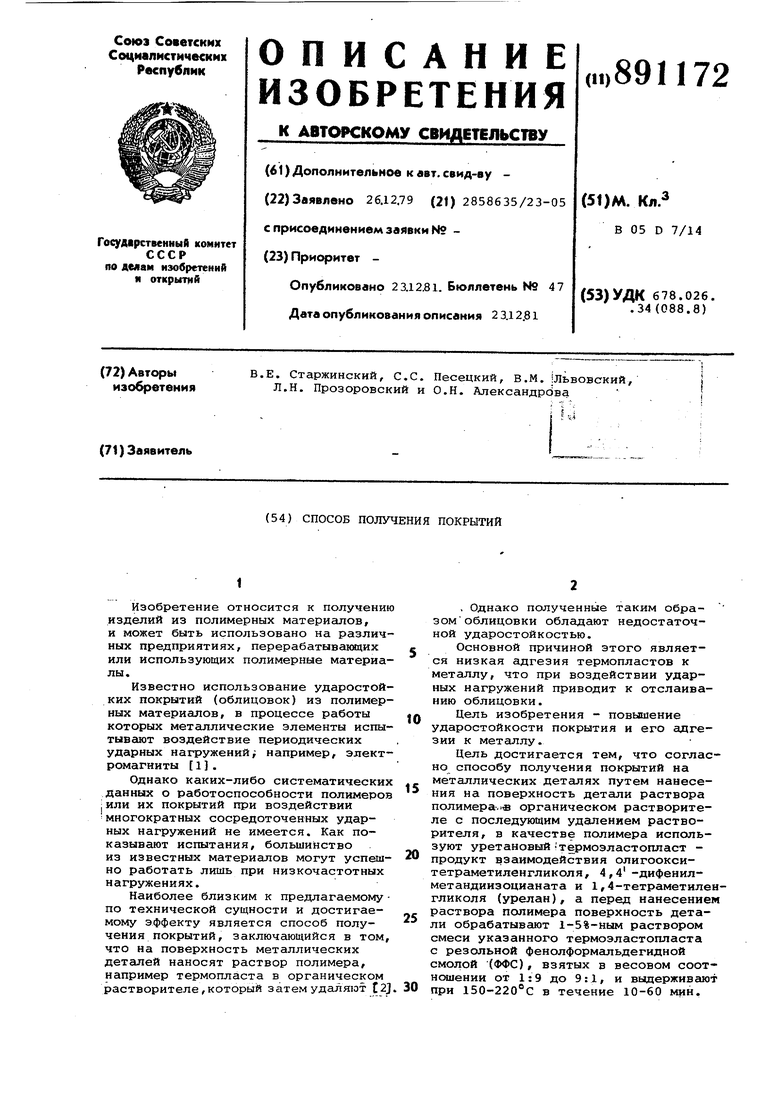

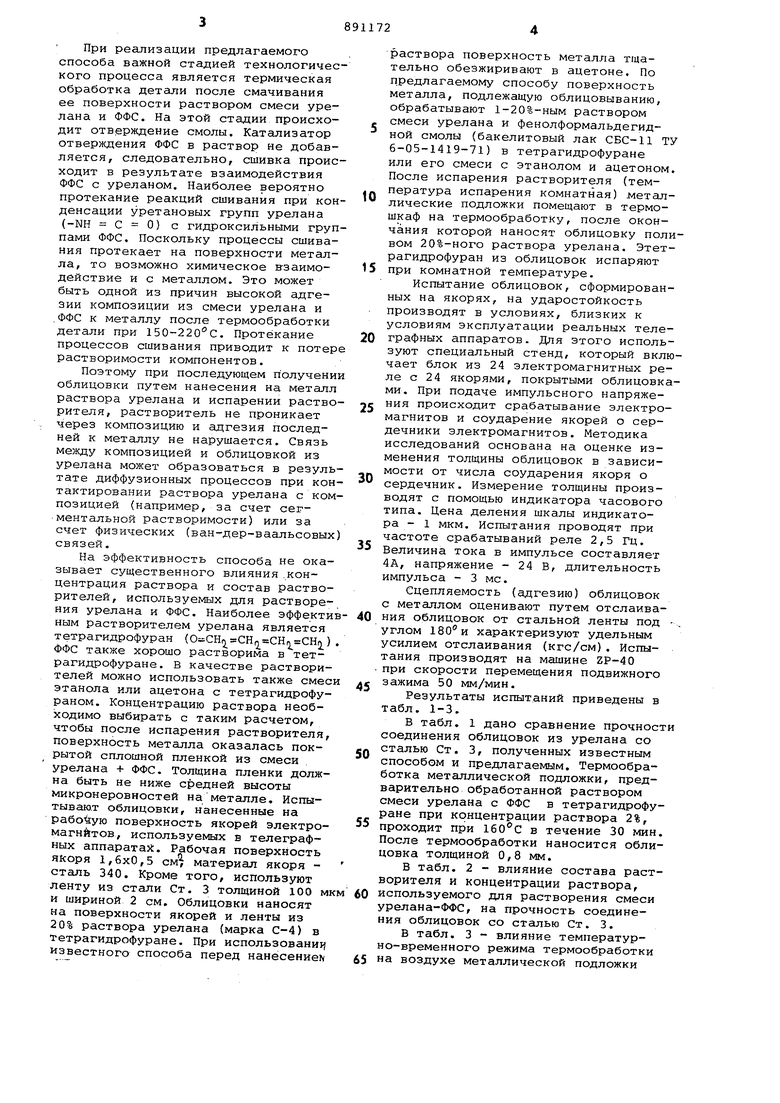

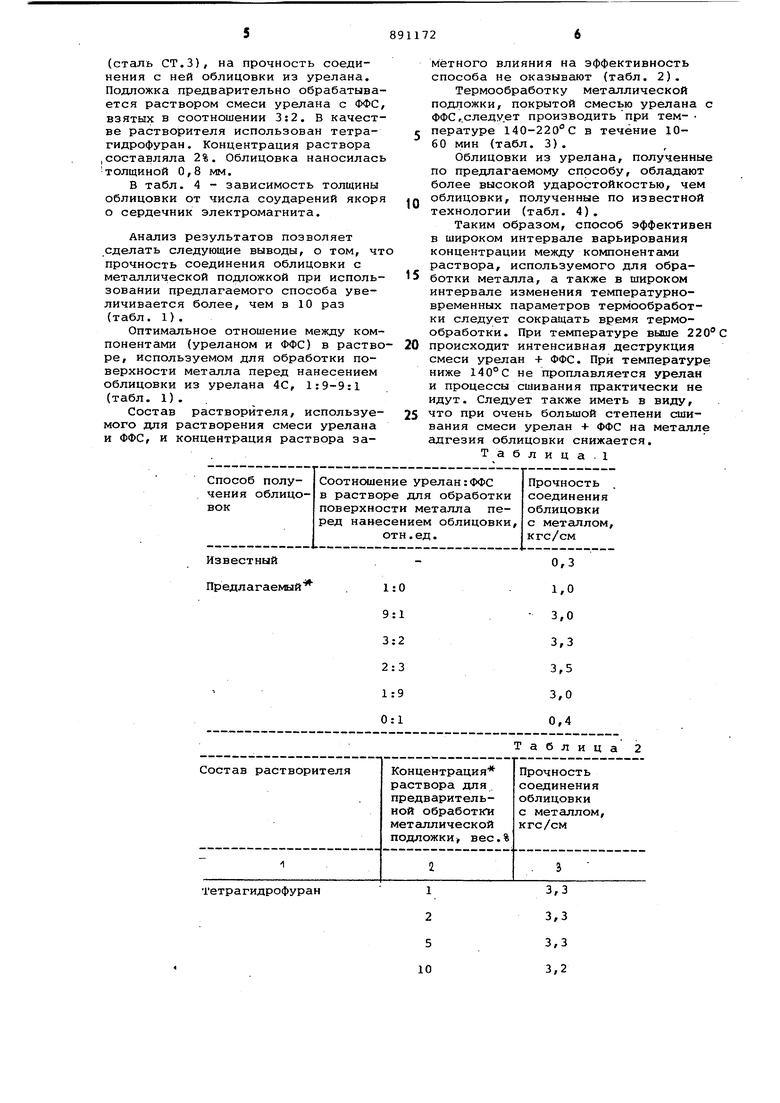

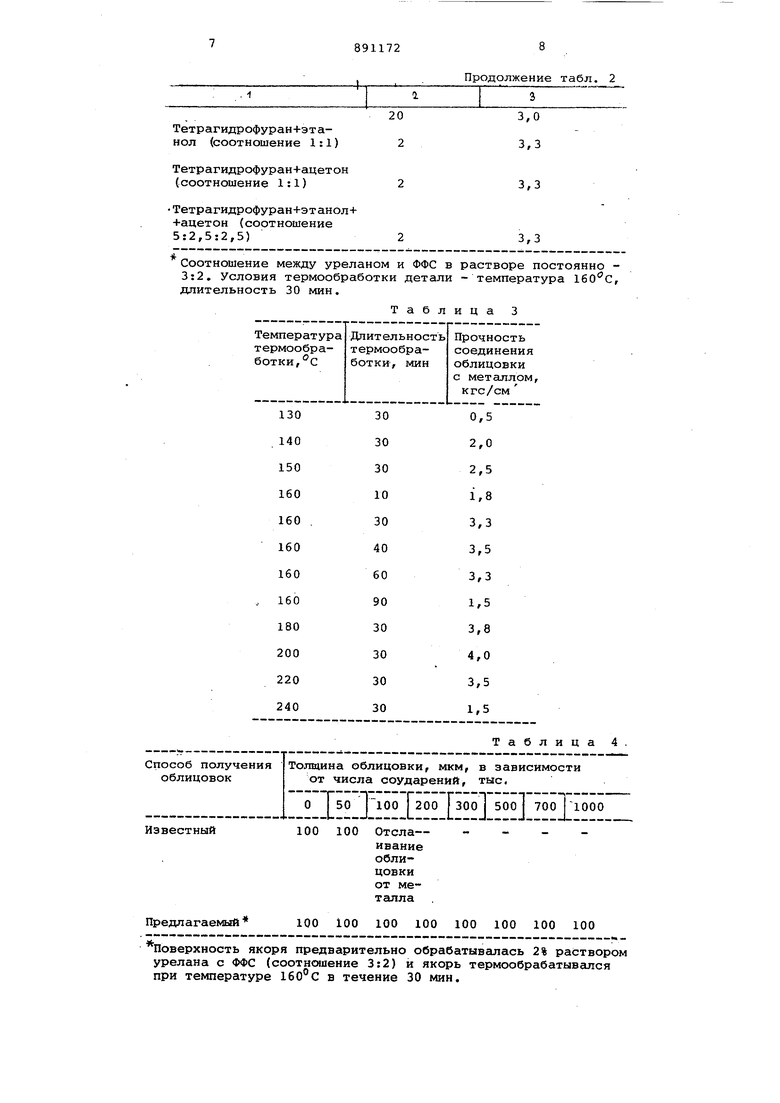

30 при 150-220°С в течение 10-60 мин. При реализации предлагаемого способа важной стадией технологичес кого процесса является термическая обработка детали после смачивания ее поверхности раствором смеси урелана и ФФС. На этой стадии происходит отверждение смолы. Катализатор отверждения ФФС в раствор не добавляется, следовательно, сшивка проис ходит в результате взаимодействия ФФС с уреланом. Наиболее вероятно протекание реакций сшивания при кон денсации уретановых групп урелана (-NH С 0) с гидроксильными груп пами ФФС. Поскольку процессы сшивания протекает на поверхности металла, то возможно химическое нзаимодействие и с металлом. Это может быть одной из причин высокой адгезии композиции из смеси урелана и ФФС к металлу после термообработки детали при 150-220°С. Протекание процессов сшивания приводит к потер растворимости компонентов. Поэтому при последующем получени облицовки путем нанесения на металл раствора урелана и испарении раство рителя, растворитель не проникает через композицию и адгезия последней к металлу не нарушается. Связь между композицией и облицовкой из урелана может образоваться в резуль тате диффузионных процессов при кон тактировании раствора урелана с ком позицией (например, за счет сегментальной растворимости) или за счет физических (ван-дер-ваальсовых связей. На эффективность способа не оказывает существенного влияния .концентрация раствора и состав раство рителей, используемых для растворе ния урелана и ФФС. Наиболее эффект ным растворителем урелана является тетрагидрофуран (,CH2 ФФС также хорошо растворима в тетрагидрофуране. В качестве раствори телей можно использовать также сме этанола или ацетона с тетрагидрофу раном. Концентрацию раствора необходимо выбирать с таким расчетом, чтобы после испарения растворителя поверхность металла оказалась покрытой сплошной пленкой из смеси урелана + ФФС. Толщина пленки долж на быть не ниже средней высоты микронеровностей на металле, Испытываю.т облицовки, нанесенные на рабочую поверхность якорей электро магнитов, используемых в телеграфных аппаратajt. Рабочая поверхность якоря 1,6x0,5 см материал якоря сталь 340. Кроме того, используют ленту из стали Ст. 3 толщиной 100 м и шириной 2 см. Облицовки наносят на поверхности якорей и ленты из 20% раствора урелана (марка С-4) в тетрагидрофуране. При использование известного способа перед нанесениел раствора поверхность металла тщательно обезжиривают в ацетоне. По предлагаемому способу поверхность металла, подлежащую облицовыванию, обрабатывают 1-20%-ным раствором смеси урелана и фенолформальдегидной смолы (бакелитовый лак СБС-11 ТУ 6-05-1419-71) в тетрагидрофуране или его смеси с этанолом и ацетоном. После испарения растворителя (температура испарения комнатная) .металлические подложки помещают в термошкаф на термообработку, после окончания которой наносят облицовку поливом 20%-ного раствора урелана. Этетрагидрофуран из облицовок испаряют при комнатной температуре. Испытание облицовок, сформированных на якорях, на ударостойкость производят в условиях, близких к условиям эксплуатации реальных телеграфных аппаратов. Для этого используют специальный стенд, который включает блок из 24 электромагнитных реле с 24 якорями, покрытыми облицовками. При подаче импульсного напряжения происходит срабатывание электромагнитов и соударение якорей о сердечники электромагнитов. Методика исследований основана на оценке изменения толщины облицовок в зависимости от числа соударения якоря о сердечник. Измерение толщины производят с помощью индикатора часового типа. Цена деления шкалы индикатора - 1 мкм. Испытания проводят при частоте срабатываний реле 2,5 Гц. Величина тока в импульсе составляет 4А, напряжение - 24 В, длительность импульса - 3 мс. Сцепляемость (адгезию) облицовок с металлом оценивают путем отслаивания облицовок от стальной ленты под , углом характеризуют удельным усилием отслаивания (кгс/см). Испытания производят на машине ZP-40 при скорости перемещения подвижного зажима ВО мм/мин. Результаты испытаний приведены в табл. 1-3. В табл. 1 дано сравнение прочности соединения облицовок из урелана со сталью Ст. 3, полученных известным способом и предлагаемым. Термообработка металлической подложки, предварительно обработанной раствором смеси урелана с ФФС в тетрагидрофуране при концентрации раствора 2%, проходит при 160с в течение 30 мин. После термообработки наносится облицовка толщиной 0,8 мм. В табл. 2 - влияние состава растворителя и концентрации раствора, используемого для растворения смеси урелана-ФФС, на прочность соединения облицовок со сталью Ст. 3. В табл. 3 - влияние температурно-временного режима термообработки на воздухе металлической подложки

(сталь СТ.З), на прочность соединения с ней облицовки из урелана. Подложка предварительно обрабатывается раствором смеси урелана с ФФС, взятых в соотношении 3:2. В качестве растворителя использован тетрагидрофуран. Концентрация раствора

Iсоставляла 2%. Облицовка наносилась

толщиной 0,8 мм,

В табл. 4 - зависимость толщины облицовки от числа соударений якоря о сердечник электромагнита.

Анализ результатов позволяет сделать следующие выводы, о том, чт прочность соединения облицовки с металлической подложкой при использовании предлагаемого способа увеличивается более, чем в 10 раз (табл. 1).

Оптимальное отношение между компонентами (уреланом и ФФС) в растворе, используемом для обработки поверхности металла перед нанесением облицовки из урелана 4С, 1:9-9:1 (табл. 1).

Состав растворителя, используемого для растворения смеси урелана и ФФС, и концентрация раствора заСоотисниение урелан:ФФС в растворе для обработки поверхности металла перед нанесением облицовки,

Известный

Предлагаемый

мётного влияния на эффективность способа не оказывают (табл. 2).

Термообработку металлической подложки, покрытой смесью урелана с ФФСг.следу.ет производитьпри тем- пературе 140-220°С в течение 1060 мин (табл. 3).

Облицовки из урелана, полученные по предлагаемому спрсобу, обладают более высокой ударостойкостью, чем облицовки, полученные по известной

0 технологии (табл. 4).

Таким образом, способ эффективен в широком интервале варьирования концентрации между компонентами раствора, используемого для обра5ботки металла, а также в широком интервале изменения температурновременных параметров термообработки следу;ет сокращать время термообработки. При температуре выше 220°С

0 происходит интенсивная деструкция смеси урелан + ФФС. При температуре ниже 140°С не проплавляется урелан и процессы сшивания практически не идут. Следует также иметь в виду, что при очень большой степени сши5вания смеси урелан + ФФС на металле адгезия облицовки снижается. Таблица.

Прочность соединения облицовки с металлом, кГС/см отн,ед.

0,3 1,0 3,0 3,3 3,5 3,0 0,4

Таблица 2

Тетрагидрофуран+ацетон (соотношение 1:1)

Тетрагидрофуран+этанол+ +ацетон (соотношение 5:2,5:2,5)

Соотношение между уреланом и ФФС в растворе постоянно 3:2, Условия термообработки детали - температура , длительность 30 мин.

3,3

3,3

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения покрытий на металлических деталях | 1980 |

|

SU978945A1 |

| Способ получения ударостойкого покрытия | 1980 |

|

SU933687A1 |

| Способ получения облицовки на металлических изделиях | 1983 |

|

SU1264992A1 |

| Способ изготовления армированных металлом изделий из полиамидов | 1978 |

|

SU882757A1 |

| Состав для покрытия металлических деталей | 1987 |

|

SU1525181A1 |

| Способ получения полиуретановой облицовки на металлических изделиях | 1984 |

|

SU1265209A1 |

| Способ получения металлополимерных изделий | 1988 |

|

SU1597277A1 |

| Способ получения полимерных покрытий на поверхности металлических изделий | 1988 |

|

SU1636478A1 |

| Способ получения металлополимерных изделий | 1988 |

|

SU1682363A1 |

| Способ получения металлополимерных материалов | 1986 |

|

SU1407840A1 |

130 140 150 160 160 160 160 160 180 200 220 240

100 100 Отела-

100 100 100 100 100 100 100 100

Поверхность якоря предварительно обрабатывалась 2% раствором урелана с ФФС (соотношение 3:2) и якорь термообрабатывался при температуре 160°С в течение 30 мин.

0,5 2,0 2,5 1,8 3,3 3,5 3,3 1,5 3,8 4,0 3,5 1,5

Таблица 4. ивание облицовкиот металла

Формула изобретения

Способ получения покрытий на металлических деталях путем нанесения на поверхность детали раствора полимера в органическом растворителе с последующим удалением растворителя, отличающийс я тем, что, с целью повышения ударостойкости покрытия и его адгезии к металлу, в качестве полимера используют уретановый термоэластопласт - продукт взаимодействия олигоокситетраметиленгликоля, 4,4 -дифенилметандиизоцианата и 1,4-тетраметиленгликоля,а перед нанесением раствора полимера.

поверхность детали обрабатывают 1-5%-ным раствором смеси указанного термоэластопласта с резольной фенолформальдегидной смолой, взятых в весовом соотношении от 1:9 до 9:1, и выдерживают при 150-220с в течение 10-60 мин.

Источники информации, принятые во внимание при экспертизе

Советская энциклопедия , 1974, т.2, с. 19 (прототип).

15

Авторы

Даты

1981-12-23—Публикация

1979-12-26—Подача