Изобретение относится к химико- термической обработке стальных изделий, работающих в условиях абразивного изнашивания.

Цель изобретения - повышение износостойкости.

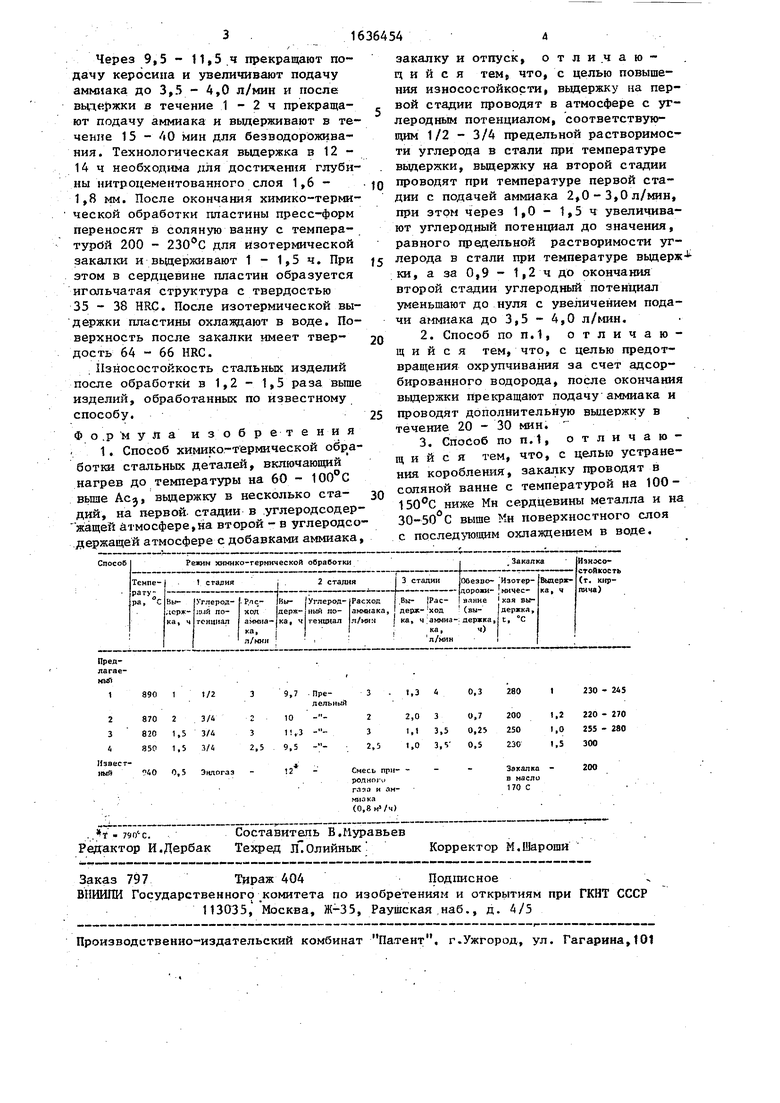

В таблице приведены примеры выполнения предлагаемого способа.

Футеровочные пластины пресс-форм из стали 20Х для прессования огнеупоров загружают в печь, нагретую до

820 - 890°С. Углеродный потенциал 3/4 предельной растворимости углерода в стали при 850°С создают подачей 80 - 90 капель керосина в 1 мин. Подачу аммиака в количестве 2,5-3,0 л/мин контролируют по эргометру. Через 1,0 - 2,0 ч. увеличивают подачу керосина до 120 капель в 1 мин, повышая углеродный потенциал атмосферы в печи до уровня предельной растворимости углерода в стали.

О)

со оэ

Јь

сл

4Ь

Через 9,5 - 11,5 ч прекращают подачу керосина и увеличивают подачу аммиака до 3,5 - 4,0 л/мин и после выдержки в течение 1 - 2 ч прекращают подачу аммиака и выдерживают в течение 15-40 мин для безводорожива- ния. Технологическая выдержка в 12 - 14 ч необходима для достижения глубины нитроцементованного слоя 1,6 - 1,8 мм. После окончания химико-термической обработки пластины пресс-форм переносят в соляную ванну с температурой 200 - 230°С для изотермической закалки и выдерживают 1 - 1,5 ч. При этом в сердцевине пластин образуется игольчатая структура с твердостью 35 - 38 HRC. После изотермической выдержки пластины охлаждают в воде. Поверхность после закалки имеет твер- дость 64 - 66 HRC.

Износостойкость стальных изделий после обработки в 1,2 - 1,5 раза выше изделий, обработанных по известному способу.

Формула изобретения

1. Способ химико-термической обработки стальных деталей, включающий нагрев до температуры на 60 - 100 С выше Ас5, выдержку в несколько ста- дий, на первой стадии в углеродсодер- жащей атмосфере,на второй - в углеродсо- держащей атмосфере с добавками аммиака,

закалку и отпуск, отличающийся тем, что, с целью повышения износостойкости, выдержку на первой стадии проводят в атмосфере с углеродным потенциалом, соответствующим 1/2 - 3/4 предельной растворимости углерода в стали при температуре выдержки, выдержку на второй стадии проводят при температуре первой стадии с подачей аммиака 2,0 - 3,0 л/мин, при этом через 1,0 - 1,5 ч увеличивают углеродный потенциал до значения, равного предельной растворимости углерода в стали при температуре выдерж ки, а за 0,9 - 1,2 ч до окончания второй стадии углеродный потенциал уменьшают до нуля с увеличением подачи аммиака до 3,5 - 4,0 л/мин.

2.Способ поп.1, отличающийся тем, что, с целью предотвращения охрупчивания за счет адсорбированного водорода, после окончания выдержки прекращают подачу аммиака и проводят дополнительную выдержку в течение 20 - 30 мин. 3.Способ поп.1, отличающийся тем, что, с целью устранения коробления, закалку проводят в соляной ванне с температурой на 100- 150°С ниже Мн сердцевины металла и на 30-50°С выше Мн поверхностного слоя

с последующим охлаждением в воде.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки низкоуглеродистых легированных сталей | 1981 |

|

SU1122750A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1831886A3 |

| Способ химико-термической обработки низкоуглеродистых легированных сталей | 1988 |

|

SU1595926A1 |

| Способ химико-термической обработки | 1974 |

|

SU499344A1 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| Способ изготовления инструмента с напаянными пластинами из быстрорежущей стали | 1977 |

|

SU734302A1 |

| БРОНЕБОЙНАЯ ПУЛЯ И СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕБОЙНЫХ СЕРДЕЧНИКОВ | 1999 |

|

RU2151369C1 |

| Способ упрочнения металлических деталей и покрытие для них | 2022 |

|

RU2779651C1 |

| Способ упрочнения изделий | 1982 |

|

SU1067063A1 |

| Способ химико- термической обработки стальных изделий | 1990 |

|

SU1770446A1 |

Изобретение относится к термической обработке стальных деталей, работающих в условиях абразивного изнашивания. Цель изобретения - повышение износостойкости. Футеровочные пластины пресс-борм из стали 20Х для прессования огнеупоров нагревают в печи до 820-890°С в атмосфере с углеродным потенциалом 3/4 предельной растворимости углерода в стали при 850°С и подаче аммиака 2,5-3,0 л/мин и выдерживают 1 - 2 ч, увеличивают углеродный потенциал до уровня предельной растворимости углерода в стали при этой температуре. Через 9,5 - 11,5 ч снижают углеродный потенциал до нуля и увеличивают подачу аммиака до 3,5 - 4 л/мин и после выдержки г течение 1 - 2 ч прекращают подачу аммиака, выдерживают в течение 15 - 40 мин для обезводороживанкя. После окончания выдержки переносят в соляную ванну с температурой 200 - 280°С, выдерживают 1 - 1,5 ч и охлаждают в воде. Твердость сердцевины 35 - 38 HRC, поверхности 64 - 66 HRC. Износостойкость повышается в 1,2 - 1,5 раза. 2 з.п. ф-лы, 1 табл. (Л с

| Способ химико-термической обработки | 1973 |

|

SU476340A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ термической обработки стальных деталей | 1980 |

|

SU968096A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-03-23—Публикация

1988-04-27—Подача