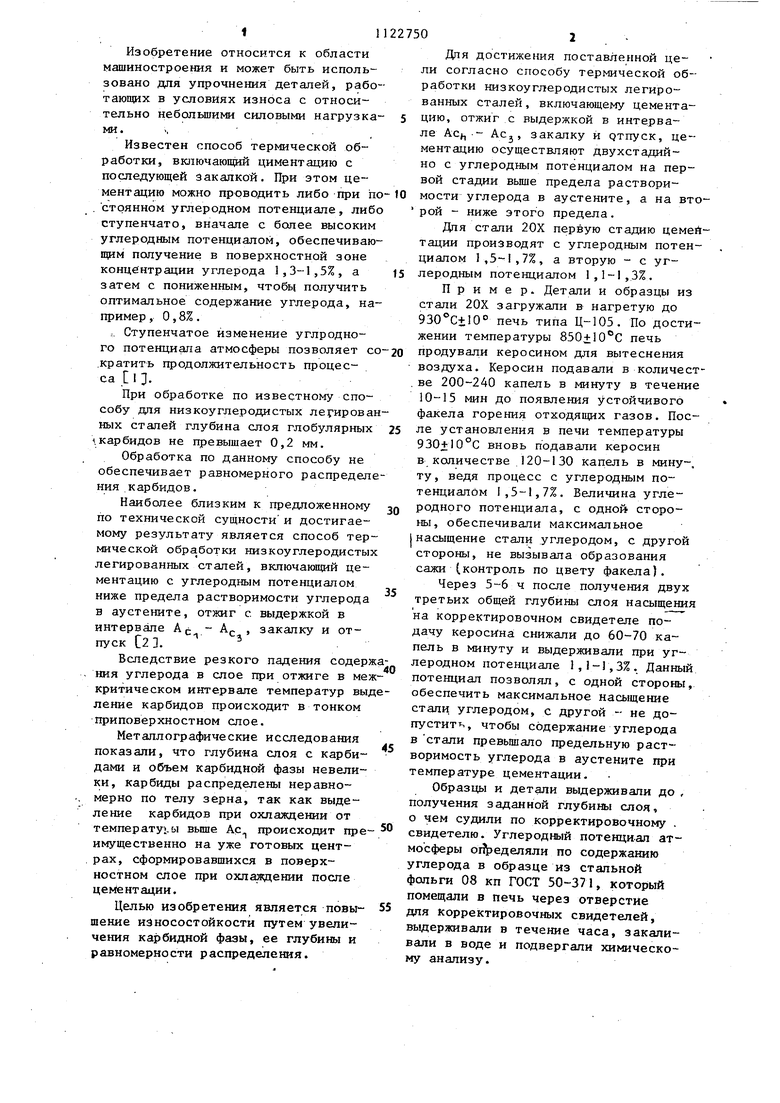

Изобретение относится к области машиностроения и может быть использовано для упрочнения деталей, рабо тающих в условиях износа с относительно небольшими силовыми нагрузка ми.., Известен способ термической обработки, включающий циментацию с последующей закалкой. При этом цементацию можно проводить либо при п стоянном углеродном потенциале, либ ступенчато, вначале с более высоким углеродным потенциалом, обеспечиваю щим получение в поверхностной зоне концентрации углерода 1,3-1,5%, а затем с пониженным, чтобь( получить оптимальное содержание углерода, н пример ,0,8%. ,. Ступенчатое изменение углродного потенциала атмосферы позволяет кратить продолжительность процесса 1 J. При обработке по известному способу для низкоуглеродистых легиров ных сталей глубина слоя глобулярных карбидов не превышает 0,2 мм. Обработка по данному способу не обеспечивает равномерного распредел ния карбидов. Наиболее близким к предложенному по технической сущности и достигаемому результату является способ тер мической обработки низкоуглеродисты легированных сталей, вкпючаклций цементацию с углеродным потенциалом ниже предела растворимости углерода в аустените, отжиг с выдержкой в интервале А А.. , закалку и отпуск С2. Вследствие резкого падения содер НИН углерода в слое при отжиге в ме критическом интервале температур вы ление карбидов происходит в тонком приповерхностном слое. Металлографические исследования показали, что глубина слоя с карбидами и объем карбидной фазы невелики, карбиды распределены неравномерно по телу зерна, так как выделение карбидов при охлаждении от температу.ы выше Ас происходит пре имущественно на уже готовых центрах, сформировавшихся в поверхностном слое при охлаждении после цементации. Целью изобретения является повышение износостойкости путем увеличения карбидной фазы, ее глубины и равномерности распределения. Для достижения поставленной цели согласно способу термической обработки низкоуглеродистых легированных сталей, включающему цементацию, отжиг с выдержкой в интервале ACf,-- Acj , закалку и ртпуск, цементацию осуществляют двухстадийно с углеродным потенциалом на первой стадии выше предела растворимости углерода в аустените, а на второй - ниже этого предела. Для стали 20Х первую стадию цемейтации производят с углеродным потенциалом 1,5-1,7%, а вторую - с углеродным потенциалом 1,1-1,3%. Пример. Детали и образцы из стали 20Х загружали в нагретую до печь типа Ц-105. По достижении температуры 850 печь продували керосином для вытеснения воздуха. Керосин подавали в количестве 200-240 капель в минуту в течение 10-15 мин до появления устойчивого факела горения отходящих газов. После установления в печи температуры 930+10°С вновь подавали керосин в количестве 120-130 капель в мину-, ту, ведя процесс с углеродным потенциалом 1,5-1,7%. Величина углеродного потенциала, с одной стороны, обеспечивали максимальное насыщение стал углеродом, с другой стороны, не вызывала образования сажи (контроль по цвету факела). Через 5-6 ч после получения двух третьих общей глубины слоя насыщения на корректировочном свидетеле подачу керосина: снижали до 60-70 капель в минуту и выдерживали при углеродном потенциале 1,1-1,3%. Данный потенциал позволял, с одной стороны, обеспечить максимальное насыщение стали углеродом, с другой - не допустить, чтобы содержание углерода в стали превьшало предельную растворимость углерода в аустените при температуре цементации. Образцы и детали выдерживали до , получения заданной глубины слоя, о чем судили по корректировочному . свидетелю. Углеродный потенци-ал атмосферы ог 1ределяли по содержанию углерода в образце из стальной фольги 08 кп ГОСТ 50-371, который помещали в печь через отверстие для корректировочных свидетелей, выдерживали в течение часа, закалиали в воде и подвергали химическому анализу. Получив заданную глубину слоя 1,4 мм, подачу керосина прекращали детали выгружали из печи и охлаждали на воздухе, не допуская при этом образования карбидной сетки. Качество цементации оценивали на контрольном свидетеле. После этого детали нагревали и выдерживали в межкритической области температур А 750-950°С { по диа грамме состояния). В частности, для стали 20Х оптимальная температу- . ра нагрева составляет 790±10°С. Де тали и образцы из этой стали выдерживали 45-60 мин после прогрева садки. Повышение температуры нагре ва стали 20Х против указанной, как и увеличение выдержки, нежелательны, так как способствуют растворени избыточных карбидов. При понижении температуры или уменьшении выдержки количество образуюпщхся избытом ных карбидов резко снижается. После прогрева выдержки детали и образцы охлаждали на воздухе, фор мируя структуру мелкозернистого пер лита. Затем детали нагревали под. закалку по 840+10°С, выдерживали после прогрева садки 45-60 мин, охлаждали в масле и отпускали при 180±10 С. Выбранные температура на грева и выдержка при закалке обесп чивали, с одной стороны, полный переход перлита в аустенит и одновременно, с другой стороны, позволя ли сохранить избыточные мелкозернистый карбиды в аустените. В результате такой обработки получали структуру мартенсита с равномерно аспределенными глобулярными карби дани в поверхностном слое с твердостью более HftC 60 и малоуглеродистого мартенсита в сердцевине с твердостью более HRC,30. .При общей глубине слоя цементации 1,4 мм эффективный слой с карбидами составлял 0,79 мм,.объем карбидной фазы 12,5%. При обработке по известному спо- собу цементацию проводили с углеродным потенциалом, не превышающим предел растворимости углерода в аустените. Для стали 20Х он не щ)евьш1ал 1,3%, Режимы отжига закалки и отпуска аналогичны обработке по предложенному способу. После обработки по известному способуглубина эффективного слоя составляла 0,2 мм, количество карбидной фазы 6,4%. Результаты металлографического ис.следования приведены в таблице. Испытания при трении скольжения iB малоабразивной среде за 30000 циклов показали, что износостойкость образцов по предлагаемому способу повьш1ается в 2-3 раза, а величина предельно допустимого износа за счет увеличения глубины эффективного слоя - в 3 раза. Технико-экономический эффект дости гается в результате повышения износостойкости деталей. Предпагаемый способ расширяет возможности применения конструкцион- ных стапей для деталей, ра ботающих на износ в условиях сложного нагружения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки низкоуглеродистых легированных сталей | 1988 |

|

SU1595926A1 |

| Способ газовой цементации изделий из конструкционных сталей | 1978 |

|

SU863713A1 |

| Способ химико-термической обработки деталей из низкоуглеродистых легированных сталей | 1990 |

|

SU1786181A1 |

| Способ цементации стальных деталей | 1982 |

|

SU1020456A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННОЙ ТЕПЛОПРОЧНОЙ СТАЛИ | 2015 |

|

RU2606683C1 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| Способ термической обработки деталей из высокохромистых сталей | 1981 |

|

SU988883A1 |

| Способ термической обработки низкоуглеродистых легированных сталей | 1987 |

|

SU1629349A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ОПОРЫ СКОЛЬЖЕНИЯ БУРОВОГО ДОЛОТА | 1991 |

|

RU2048649C1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ И ТЕПЛОСТОЙКИХ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 1992 |

|

RU2029793C1 |

1. СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ НИЗКОУГЛЕРОДИСТЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ, (включающий цементацию. отжиг с .выдержкой в интервале А -А , закалку и отпуск, отличающиис я тем, что, с целью повышения износостойкости путем увеличения карбидной фазы, ее глубины и равномерности распределения, цементгщию осуществляют двухстадийно с углеродным потенциалом на первой стадии выше предела растворимости углерода в аустените а на второй - ниже этого предела. 2. Способ по п. 1, о т л и ч а ющ и и с я тем, что для стали 20Х первую стадию цементации производят с углеродным потенциалом 1,5-1,7, а вторую - 1,1-1,3%.

| I | |||

| Минкевич А.Н | |||

| Химико-термическая обработка металлов и сплавов | |||

| М | |||

| , Машиностроение, 1965, с.60-70- | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1984-11-07—Публикация

1981-12-23—Подача