Изобретение относится к термической обработке изделий из ковкого чугуна, в частности к отжигу тонкостенных чугунных фитингов.

Целью изобретения является улучшение механических свойств и ускорение процесса.

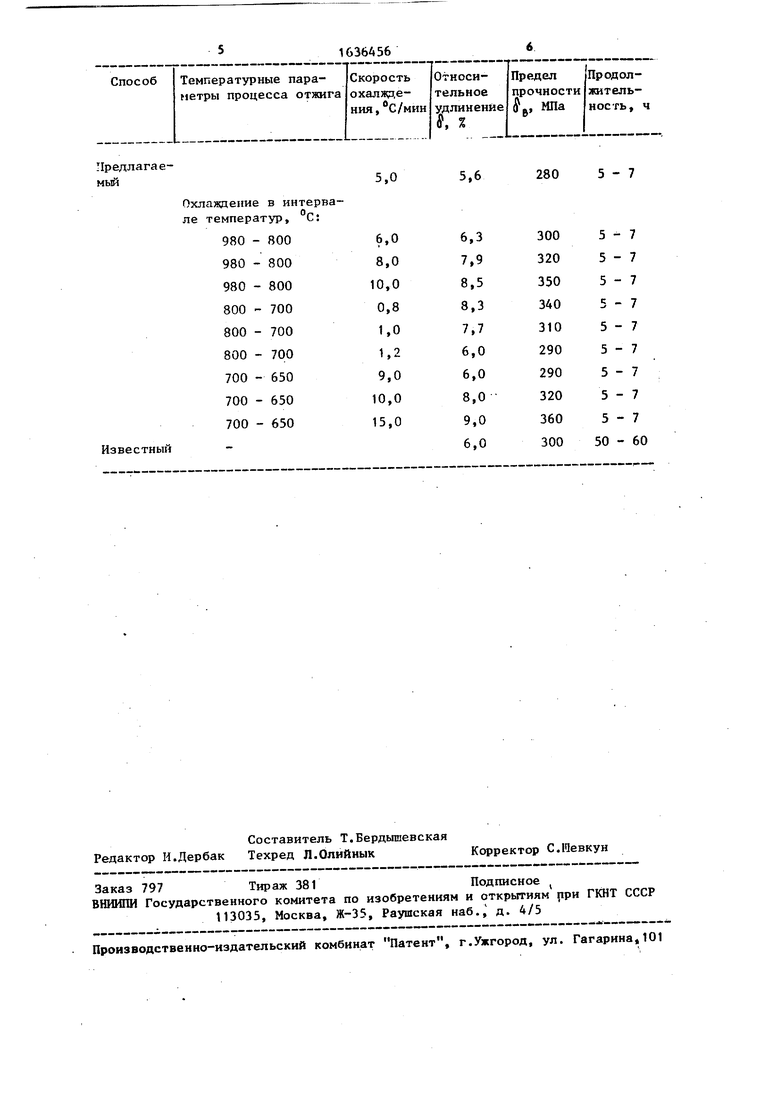

Способ отжига чугунных фитингов включает нагрев, выдержку на первой стадии графитизации в течение 60 - 70 мин, после чего проводят охлаждение до 800°С со скоростью 6 - 10°С/мин. Охлаждение в период второй стадии графитизации до 720 - 700°С ведут со скоростью менее 1°С/мин, последующее охлаждение до производят ускоренно со скоростью 10 - 20°С/мин.

При отжиге фитингов из ковкого чугуна установлено, что нагрев фитингов

открытым газовым пламенем при коэффициенте избытка воздуха о( % 1 до 980°С осуществляют за 15 мин, а продолжительность первой стадии графитизации не должна превышать 70 мин, что гарантирует полное разложение эвтектического цемента, позволяет избежать выгорания центров графитизации, укрупнения зерен металлической основы и графитовых выделений. Сокращение этой стадии менее 60 мин не обеспечивает полного разложения цементина.

Охлаждение изделий до температуры второй стадии графитизации производят с учетом1 сохранения равновесного состояния по всей толщине металла.

Так, охлаждение от 980 до 800 С необходимо проводить со скоростью 6 с&со

0

ел

ОЭ

fO C/Mmr. Ускорение этого процесса приводит к деформациям деталей, а замедление снижает производительность.

Оптимальная продолжительность ох- лаждения от 800 до 700°С для получения ферритной структуры в чугуне составляет около 2 ч (скорость охлаждения 11оС/мин). В период второй стадии графитизации необходимо обеспе- чить замедленный переход точки Кюри и в то же время не выйти за пределы 2 ч, в противном случае возможно укрупнение зере н структуры отожженного чугуна, снижение механических свойст и усложнение механической обработки материала.

Дальнейшее охлаждение до 650°С следует проводить с максимально возможной скоростью (10 - 20°С/мин, в потоке холодного воздуха), что предотвращает появление ферритной хрупкости в отожженном чугуне. Выход за верхний предел технически сложно реализовать, а нарушение нижнего преде- ла приводит к появлению ферритной хрупкости чугуна.

Окончательное охлаждение изделий до комнатной температуры проводят на воздухе.

Обоснование скоростей охлаждения в температурных интервалах приведено в таблице.

Процесс ускоренного отжига фитин

гов проводят открытым газовым пламенем (с избытком воздуха. ОС. 1), что обеспечивает получение практически нейтральной газовой среды и, как следствие, минимального обезуглеро- женного слоя металла (0,7 мм) против 1,5 - 2 мм по известной технологии.

Примерный газовый состав атмосферы в камере печи, %: СО 1; 02 4; С0Ј с: 3 - 6: N2 остальное.

Пример. Отжиг Фитингов производят в прохладной газовой печи, в которой по длине печного пространства за счет настройки газовых горелок обеспечивают различные температурные зоны. Короба с решетчатым дном, заполненные фитингами за ковкого чугуна состава, %: С 2,95; Si 1,4; Мп 0,4; Р .0,1; S Ј.0,2; Cr 0,06, периодически (через каждые 15 мин) пес5

0 5

0

5

0

5

п

ремещают толкателем по указанным температурным зонам. В первые 15 мин за счет продувки коробов с фитингами высокотемпературными продуктами сгорания природного газа осуществляют ускоренный нагрев фитингов до 980°С и проводят первую стадию графитизации в течение 60 мин. Во второй температурной зоне в течение 15 мин осуществляют вторую стадию графитизации в течение 120 мин при одновременном снижении температуры до 700°С, после чего короб выходит из печи и продувается потоком холодного воздуха в течение 5 пин, что обеспечивает резкое снижение температуры до 600 - 650°С. Последующее охлаждение фитингов производят на воздухе.

За 4 ч осуществляют полную операцию отжига фитингов, что обеспечивает минимальное окисление поверхности фитингов и получение полностью ферритной структуры в отожженном чугуне при твердости в пределах 150 - 160 НВ.

Эффективность предлагаемого способа отжига КЧ складывается за счет сокращения затрат топливно-энергетических ресурсов в 5 - 10 раз, повышения физико-механических свойств КЧ на 15 - 20%, а также повышения производительности труда в среднем в 2 раза, в результате чего снижается себестоимость деталей и увеличивается срок их службы.

Формула изобретения

Способ отжига чугунных изделий, преимущественно фитингов, включающий нагрев, выдержку для осуществления первой стадии графитизации, охлаждение до 800°С, замедленное охлаждение до 700°С для осуществления второй стадии графитизацин и охлаждение до нормальной температуры, отличающийся тем, что, с целью улучшения механических свойств и ускорения процесса, выдержку проводят в течение 60 - 70 мин, охлаждают до со скоростью 6 - 10, град/мин, до 700°С - со скоростью менее 1 град/мин, до 650°С - со скоростью 10 - 24) град/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термоциклической обработки белого чугуна | 1979 |

|

SU863675A1 |

| Способ термической обработки отливок из белого чугуна | 1975 |

|

SU582303A1 |

| Способ графитизирующего отжига отливок из белого чугуна | 1989 |

|

SU1779266A3 |

| СПОСОБ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ ПРОКАТНЫХ ВАЛКОВ ИЗ ОТБЕЛЕННОГО ЧУГУНА | 1996 |

|

RU2090647C1 |

| СПОСОБ ОТЖИГА ХОЛОДНОКАТАНЫХ РУЛОНОВ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2007 |

|

RU2346062C2 |

| Ковкий чугун | 1984 |

|

SU1260406A1 |

| Способ отжига отливок из ковкого чугуна | 1989 |

|

SU1694664A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА ИЗ ДВУХФАЗНОЙ ФЕРРИТНО-МАРТЕНСИТНОЙ СТАЛИ | 2019 |

|

RU2743946C1 |

| Ускоренный способ отжига белого чугуна с повышенным содержанием кремния (1,2-1,37%) на ферритный чугун | 1952 |

|

SU97792A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА РАЗЛИЧНЫХ КЛАССОВ ПРОЧНОСТИ ИЗ ДВУХФАЗНОЙ ФЕРРИТНО-МАРТЕНСИТНОЙ СТАЛИ | 2019 |

|

RU2718604C1 |

Изобретение относится к термической обработке изделий из ковкого чугуна, в частности к отжигу тонкостенных чугунных фитингов. Цель - улучшение механических свойств и ускорение процесса. Способ заключается в нагреве фитингов до температуры первой стадии графитизации, выдержке их в течение 50 - 70 мин, охлаждении со скоростью 6-10 С/мин до температуры второй стадии грагЪитизации. При последующем охлаждении до 700 С поддерживают скорость охлаждения менее 1°С/мин, охлаждение ч интервале температур 700 - 650°С проводят со скоростью 10 - 20°С/мин, далее на воздухе. Продолжительность отжига составляет около 4ч. 1 табл.

| Кунявский М.Н., Самохоцкий Л.И | |||

| Основы металлонедения и термической обработки | |||

| - М.: Машгиз, 1955, с | |||

| Камневыбирательная машина | 1921 |

|

SU222A1 |

Авторы

Даты

1991-03-23—Публикация

1988-08-05—Подача