Изобретение относится к термической обработке, преимущественно к отжигу ковки чугунов, содержащих 1-1,25% Si.

Цель изобретения - улучшение механических свойств и сокращение процесса.

Отжиг ковкого чугуна осуществляется в печах элеваторного типа марки ПЭО-1. Отжигали отливки с толщиной стенок 10- 55 мм. Вес садки 30 т. Химический состав опытных садок, %:

С Si -Mn. Cr P S 2,52 1,03 0,45 0,041 0,061 Р.121

Нагрев металла в печи до 350°С 2 ч, выдержка при отключенной печи 2 ч (за время НТО температура металла поднялась до 470°С), нагрев до температуры проведения 1 стадии графитизации (930°С, 11 ч), выдержка при 930-940°С 3,4 ч. Проведение последующего охлаждения и выход на начало температур проведения 2 стадии графитизации 1 ч, выдержка в интервале температур 755-735°С 4,55 ч.

Общее время отжига составило 23,95 ч.

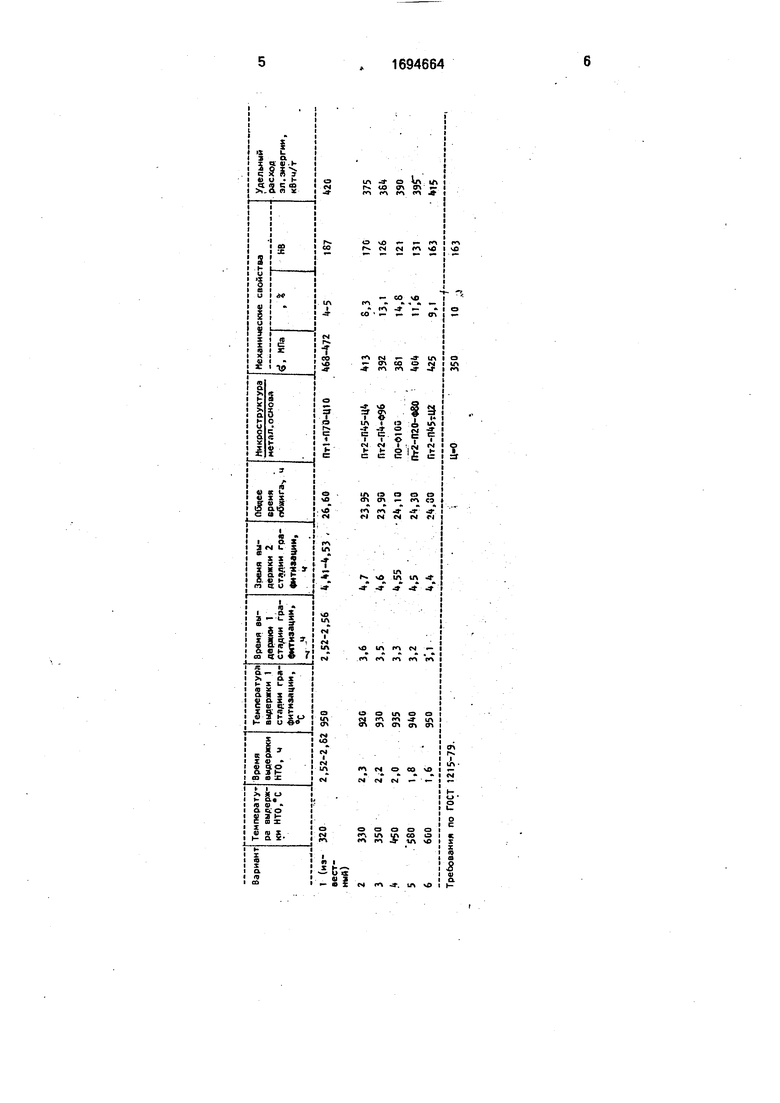

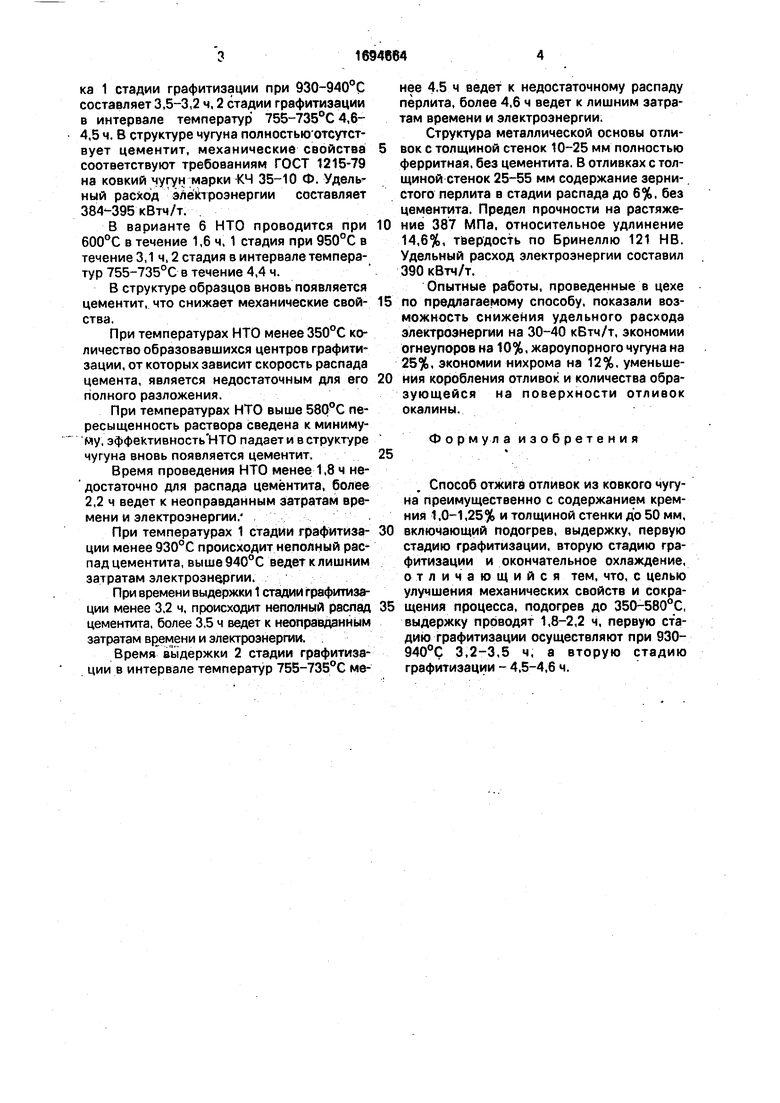

В таблице приведено сравнение известного и предлагаемого способов отжига ковкого чугуна. При отжиге по известному способу (вариант 1) образцов толщиной 40- 55 мм с содержанием кремния в металле 1-1,3% в структуре наблюдается цементит до 10%, Удельный расход электроэнергии составил 420 кВтч/т, механические свойства чугуна не соответствуют марке чугуна КЧ 35-1 Оф по ГОСТ 1215-79. В предлагаемом способе при проведении НТО при 330°С в течение 2,3 ч (вариант 2) и увеличении времени выдержки 1 стадии графитизации при 920°С до 3,6 ч, проведении 2 стадии графитизации при 755-735°С в течение 4,7 ч количество цементита уменьшается до 4%, удлинение увеличивается до 8,3%, твердость снижается до 170 ИВ, удельный расход электроэнергии составляет 375 кВтч/ч.

В вариантах 3-5 предлагаемого способа температура НПО варьируется в интервале 350-580°С с выдержкой 2.2-1,8 ч. Выдержсл

С

о ю

4

О

о

N

ка 1 стадии графитизации при 930-940°С составляет 3,5-3,2 ч, 2 стадии графитиэации в интервале температур 755-735°С 4,6- 4,5 ч. В структуре чугуна полностькготсутст- вует цементит, механические свойства соответствуют требованиям ГОСТ 1215-79 на ковкий чугун марки КЧ 35-10 Ф. Удельный расход электроэнергии составляет 384-395 кВтч/т.

В варианте б НТО проводится при 600°С в течение 1,6 ч, 1 стадия при 950°С в течение 3,1 ч, 2 стадия в интервале температур 755-735°С в течение 4,4 ч.

В структуре образцов вновь появляется цементит, что снижает механические свойства.

При температурах НТО менее 350°С количество образовавшихся центров графитизации, от которых зависит скорость распада цемента, является недостаточным для его полного разложения.

При температурах НТО выше 580°С пересыщен ность раствора сведена к минимуму, эффективность НТО падает и в структуре чугуна вновь появляется цементит.

Время проведения НТО менее 1,8 ч не- достаточно для распада цементита, более 2,2 ч ведет к неоправданным затратам времени и электроэнергии/

При температурах 1 стадии графитизации менее 930°С происходит неполный распад цементита, выше940°С ведет к лишним затратам электроэнергии.

При времени выдержки 1 стадии графитизации менее 3,2 ч, происходит неполный распад цементита, более 3,5 ч ведет к неоправданным затратам времени и электроэнергии.

Время выдержки 2 стадии графитизации в интервале температур 755-735°С менее 4.5 ч ведет к недостаточному распаду перлита, более 4,6 ч ведет к лишним затратам времени и электроэнергии.

Структура металлической основы отливок с толщиной стенок 10-25 мм полностью ферритная, без цементита. В отливках с толщиной стенок 25-55 мм содержание зернистого перлита в стадии распада до 6%, без цементита. Предел прочности на растяжение 387 МПа, относительное удлинение 14,6%, твердость по Бринеллю 121 НВ. Удельный расход электроэнергии составил 390 кВтч/т.

Опытные работы, проведенные в цехе

по предлагаемому способу, показали возможность снижения удельного расхода электроэнергии на 30-40 кВтч/т, экономии огнеупоров на 10%, жароупорного чугуна на 25%, экономии нихрома на 12%, уменьшения коробления отливок и количества образующейся на поверхности отливок окалины.

25

Формула изобретения

Способ отжига отливок из ковкого чугуна преимущественно с содержанием кремния 1,0-1,25% и толщиной стенки до 50 мм,

включающий подогрев, выдержку, первую стадию графитизации, вторую стадию графитизации и окончательное охлаждение, отличающийся тем, что, с целью улучшения механических свойств и сокращения процесса, подогрев до 350-580°С, выдержку проводят 1,8-2,2 ч, первую стадию графитизации осуществляют при 930- 940°С 3,2-3,5 ч, а вторую стадию графитизации - 4,5-4,6 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ БЕЛОГО НЕЛЕГИРОВАННОГО ЧУГУНА | 1999 |

|

RU2152443C1 |

| Ковкий чугун | 1984 |

|

SU1260406A1 |

| Способ графитизирующего отжига отливок из белого чугуна | 1989 |

|

SU1779266A3 |

| Способ получения ковкого чугуна | 1960 |

|

SU142670A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТОЙ ЗАГОТОВКИ ИЗ КОВКОГО ЧУГУНА ПРИ НАЛИЧИИ В ЕГО СТРУКТУРЕ "ОТБЕЛА" | 1999 |

|

RU2153010C1 |

| Модифицирующая смесь для ковкого чугуна | 1986 |

|

SU1320254A1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ТОРМОЗНЫХ ЛОКОМОТИВНЫХ КОЛОДОК | 2014 |

|

RU2575505C2 |

| Способ модифицирования ковкого чугуна висмутом, бором и алюминием | 1959 |

|

SU123542A1 |

| Способ графитизирующего отжига отливок из белого чугуна | 1983 |

|

SU1161571A1 |

| ФРИКЦИОННЫЙ ЧУГУН ДЛЯ ТОРМОЗНЫХ ЛОКОМОТИВНЫХ КОЛОДОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2573848C1 |

Изобретение относится к термической обработке, преимущественно к отжигу ковких чугунов, содержащих 1-1,25% SI. Цель изобретения - улучшение механических свойств и сокращение процесса. Предложенный способ включает предварительную обработку при 350-580°С в течение 1,8-2,2 ч, первую стадию графитизации при 930-940°С в течение 3,2-3,5 ч, вторую стадию графитизации в течение 4,5-4,6 ч. Предлагаемый способ отжига ковкого чугуна обеспечивает полный отжиг разностенных отливок из низкокремнистого чугуна с сокращенным циклом термообработки и меньшим удельным расходом электроэнергии. 1 табл.

| Литейное производство, 1982, Ms 9, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-11-30—Публикация

1989-03-27—Подача