Изобретение относится к области разработки прецизионных сплавов с улучшенными электрофизическими характеристиками, используемых в тонкопленочной микроэлектронике для получения резисторов с поверхностным сопротивлением (Rg) от десятков до сотен ом/квадрат.

Целью изобретения является повышение прецизионных характеристик тонко- пленочных резисторов путем получения близкого к нулю температурного коэффициента сопротивления.

Пример. Получение пленок ион- но-плазменным методом осуществляют на установке УРМ-3.279.014 при токе разряда 20 мА, анодном токе 1 А, напряжении на мишени 2 кВ и времени напыления 360 с с мозаичных наборных мишеней. Мозаичные мишени представляют собой набор квадратов (36 шт.) размером мм чистых металлов, статистически равномерно распределенных по площади распыления. Контроль за химическим составом напыленных пленок проводится на основе данных

С&

со

С& 4Ь О Од

рентгеноструктурпого анализа по известным и построенным зависимостям периодов решетки от содержания легирующих элементов с учетом коэффициентов распыления. Отдельные квадраты элементов изолируют один от другого металлическими барьерными ячейками, находящимися под потенциалом анода. Использование барьерных ячеек необходимо для корректировки состава напыленных пленок и получения в них аморфной структуры. Простое без ячеек статистически равномерное размещение квадратов по поверхности мишени приводит всл-эдствие различий 8 коэффициентах распыления элементов и давления их паров над поверхностью к обогащению поверхности алюминия главным образом кобальтом, вследствие чего в составе напыленной пленки даже при различном содержании на поверхности пишени кобальта присутствует в основном кристаллическая А (СоА1) фаза, имевшая по сравнению с аморфным состоянием положительный ТКС порядка 10 К(. При изолировании квадратов выступающими над поверхностью распыления барьерными металлическими ячейками в указанных по высоте пределах (uh) блокируется обогащение в горизонтальном направлении поверхности алюминия атомами кобальта и вольфрама.

При ионно-плазмеином распылении сплавов с барьерными ячейками вследствие нахождения ячеек под потенциалом анода не происходит распыление положительными ионами аргона материала самих ячеек. Процесс ионно-плаз- менного распыления в данном случае заключается в независимом распылении атомов элементов без обогащения поверхности алюминия, имеющего меньший коэффициент распыления, другими компонентами. В процессе оптимального подбора количества распыляемых квадратов каждого элемента добиваются получения в пленке аморфной структуры, при ДЬ/h - 0,1-0,2, где h - расстояние между поверхностью распыляемого компонента и подложкой. Превышение высоты барьерных ячеек над поверхностью мищени более чем на 10 мм ухудшает смешиваемость разноименных атомов в потоке плазмы,что и обусловливает

0

0

5

0

5

0

5

0

5

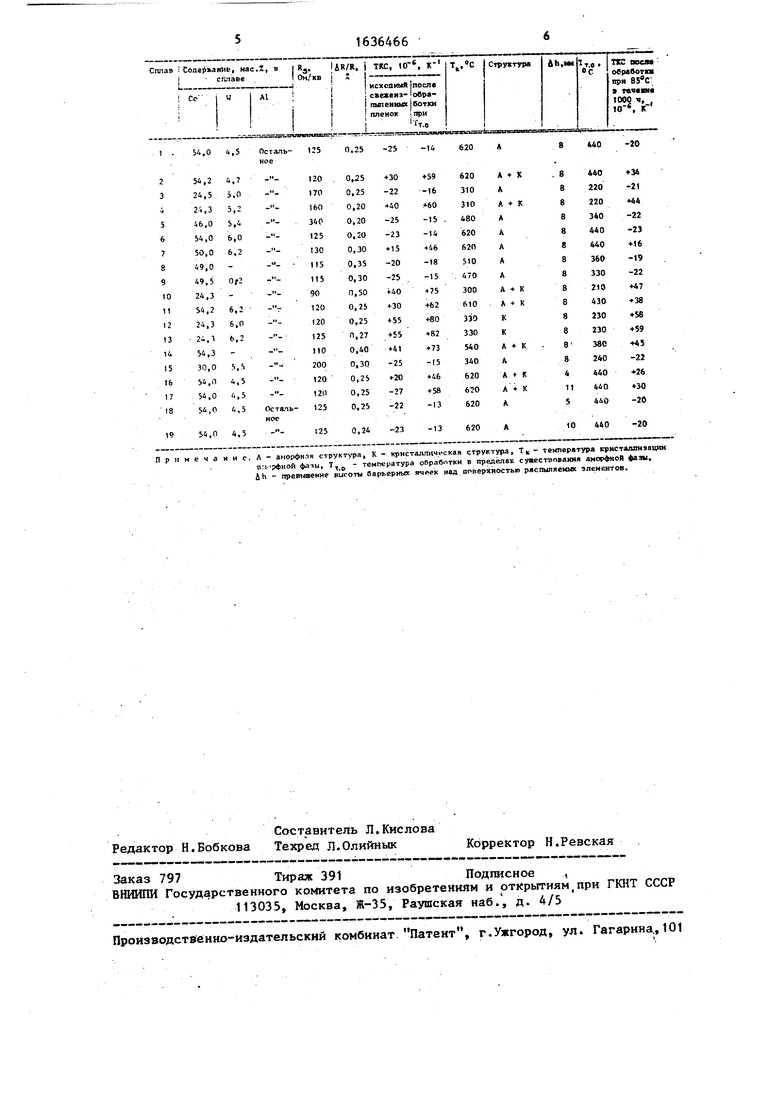

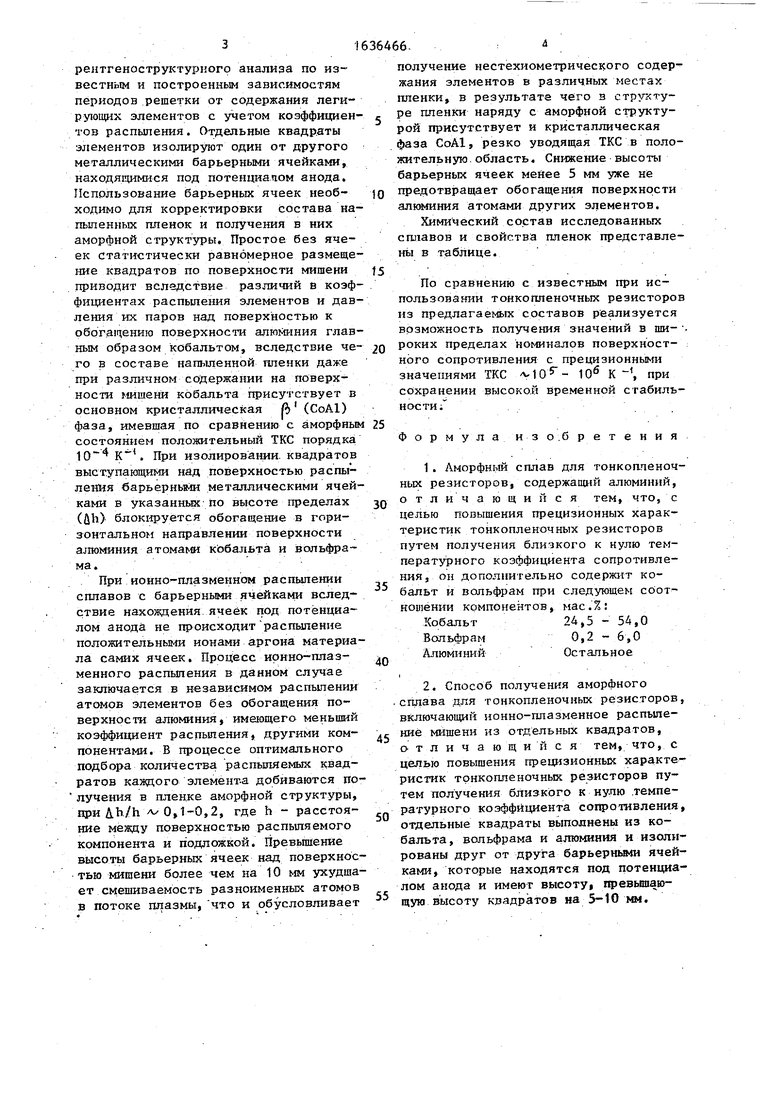

получение нестехиометрического содержания элементов в различных местах пленки, в результате чего з структуре пленки наряду с аморфной структурой присутствует и кристаллическая фаза СоА1, резко уводящая ТКС в положительную область Снижение высоты барьерных ячеек менее 5 мм уже не предотвращает обогащения поверхности алюминия атомами других элементов. Химический состав исследованных сплавов и свойгтва пленок представлены в таблице.

По сравнению с известным при использовании тонкопленочных резисторов из предлагаемых составов реализуется возможность получения значений в ши- - роких пределах номиналов поверхностного сопротивления с прецизионными значениями ТКС 10б , при сохранении высокой временной стабильности/

Формула изобретения

1.Аморфный сплав для тонкоппеноч- ных резисторов, содержащий алюминий, отличающийся тем, что, с целью повышения прецизионных характеристик тонкопленочных резисторов путем получения близкого к нулю температурного коэффициента сопротивления, он дополнительно содержит кобальт и вольфрам при следующем соотношении компонентов, мас.%:

Кобальт24,5 - 54,0

Вольфрам0,2 - 6,0

АлюминийОстальное

2.Способ получения аморфного сплава для тонкопленочных резисторов, включающий ионно-плазменное распыление мишени из отдельных квадратов, отличающийся тем, что, с целью повышения прецизионных характеристик тонкопленочных резисторов путем получения близкого к нулю температурного коэффициента сопротивления, отдельные квадраты выполнены из кобальта, вольфрама и алюминия и изолированы друг от друга барьерными ячейками, которые находятся под потенциалом анода и имеют высоту, превышающую высоту квадратов на 5-10 мм.

Сплав СояерлъанИБ, мас.%, |сплаве

| название | год | авторы | номер документа |

|---|---|---|---|

| Аморфный сплав для тонкопленочных резисторов | 1988 |

|

SU1574663A1 |

| Аморфный сплав для тонкопленочных резисторов и способ его получения | 1989 |

|

SU1654361A1 |

| Способ изготовления тонкопленочного прецизионного резистора | 2022 |

|

RU2818204C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ДАТЧИКА МЕХАНИЧЕСКИХ ВЕЛИЧИН | 2013 |

|

RU2544864C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНО- И МИКРОРАЗМЕРНОЙ СИСТЕМЫ ДАТЧИКА ФИЗИЧЕСКИХ ВЕЛИЧИН С ЗАДАННЫМ ПОЛОЖИТЕЛЬНЫМ ТЕМПЕРАТУРНЫМ КОЭФФИЦИЕНТОМ СОПРОТИВЛЕНИЯ РЕЗИСТИВНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2554083C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУСТОЙЧИВОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ДАТЧИКА МЕХАНИЧЕСКИХ ВЕЛИЧИН | 2014 |

|

RU2548380C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ВЫСОКОТЕМПЕРАТУРНОГО ДАТЧИКА МЕХАНИЧЕСКИХ ВЕЛИЧИН | 2014 |

|

RU2547291C1 |

| Способ изготовления многослойной тонкопленочной гетероструктуры с заданной величиной удельного поверхностного сопротивления | 2020 |

|

RU2750503C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ РЕЗИСТИВНЫХ ПЛЕНОК НА ОСНОВЕ СПЛАВА ТАНТАЛ - АЛЮМИНИЙ | 1991 |

|

RU2028682C1 |

| Материал для низкоомных тонкопленочных резисторов | 1981 |

|

SU1012354A1 |

Изобретение относится к разработке прецизионных сплавов со специальными электрическими свойствами, используемых для производства тонкопленочных резисторов. Цель - повышение прецизионных характеристик резисторов путем получения близкого к нулю температурного коэффициента сопротивления. Изобретение позволяет получать низкие и средние номиналы поверхностного сопротивления при сохранении высокой стабильности и близкого к нулю температурного коэффициента сопротивления напыленных пленок. Напыленные пленки выполнены на основе алюминия и содержат легирующие элементы в следующем соотношении, мас-%: кобальт 24,5- 54,0, вольфрам 0,2-6,0} алюминий остальное. Реализация аморфного состояния осуществляется изолированием распыляемых площадей компонентов друг от друга барьерными ячейками, находящимися под потенциалом анода и превы- щающими высоту распыляемых квадратов в пределах от 5 до 10 мм. 2 с.п. ф-лы, 1 табл. (Л

Примечание. А- аморфшя cipyKTvpa, К - кристаллическая структура, Тк - температура крнстадлнзацнк я 1 рфной флчы, Т - температура обработки в пределах существования аморфной фазы, ih - превышение висоты варьерньис ячеек над поверхностью распыляете элементов.

440

440 220 220 340 440 440 360 330 21Э 430 230 230 38С 240 440 440 440

440

-20

+34 -21 +44 -22 -23 +16 -19 -22 +47 +38 +58 +59 +45 -72 +26 +30 -20

-20

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-03-23—Публикация

1988-08-25—Подача