Изобретение относится к металлургии, конкретнее к изысканию низколегированных износостойких чугунов для цилиндрическихJ трубных и других заготовок, используемых в химическом машиностроении.

Целью изобретения является повышение стабильности микротвердости и гироабразивной износострйкости.

. Предлагаемый чугун содержит углерод, кремний, марганец, хром молибден, ванадий, никель, медь, бориды РЗМ, цинк и нитриды бора и железо приследующем соотношении компонентов, мас,%:

Углерод Кремний Хром

Марганец Молибден Ванадий Никель Медь Цинк

Бориды РЗМ Нитриды бора Железо

2,4-3,3 0,2-1,0 15,7-27,0 0,8-2,6 0,2-0,6 0,8-2,5 0,5-1,0 0,22-1,4 0,02-0, 1 0,05-0,2 0,03-0,1 Остальное

Дополнительное введение меди в количестве 0,22-1,4 мас.% микролеги- рует и упрочняет металлическую основу, измельчает структуру, уменьшает ее охрупчивание, блокирует дефекты кристаллической структуры, снижает ликвацию, повышает микротвердость карбидов и стабильность и однородность структуры и механических свойств что обеспечивает повышение стабильности гидроабразивной износостойкости, прочности и других механических и служебных свойств в отливках. При концентрации меди до 0,22 мас.% микролегирующий эффект проявляется слабо, существенного .упрочнения металлической основы не достигается и стабильность твердости, износостойкости и служебных свойств в отливках низкая. При концентрации меди более 1,4 мас.% снижаются пластические свойства, прокаливаемость и стабильность механических свойств чугуна в отливках, увеличивается количество неметаллических включений по границам зерен, увеличивается ликвация и снижается стабильность свойств.

Введение цинка в количестве 0,02 0,1 мас.% повьшает твердость, измелчает структуру, повышает трещиносто кость и износостойкость матрицы, пркаливаемость, микротвердость карбидов и матрицы, ее стабильность в отливках, что обеспечивает снижение гидроабразивного износа и.повышение стабильности механических свойств. Содержание цинка принято от концентрации (0,02 мас.%), с которой отмечается повышение твердости и износо- стойкости в отливках, и ограничено концентрацией 0,1 мас.%, выше которой отмечается снижение динамической прочности и стабильности структуры и свойств чугуна.

Содержание основных компонентов (углерод 2,4-3,3, кремний 0,2-1,0 и марганец 0,8-2,6 мас.%) определено исходя из практики производства белых износостойких чугунов для износостойких литых деталей. При снижении содержания углерода менее 2,4 и кремния ниже 0,2 мас.% и повьшении концентрации марганца более 2,6 мас.% снижаются литейные свойства, трещиностойкость, увеличивается ликвация и снижается стабильность структуры и свойств, а при концентрации углерода более 3,3, кремния более 1,0 и марганца менее 0,8 мас.% структура в отливках становится грубой, снижаются микротвердость карбидов и матрицы, их износостойкость и стабильность механических свойств в отлцдках.

5

0

5

0

5

Микролегирование чугуна 0,05 - 0,2 мас.% боридов РЗМ обусловлено упрочняюш11м их влиянием на матрицу, измельчением и изменением морфологии карбидов и повышением микротвердости матрицы. При увеличении боридов РЗМ более 0,2 мас.% снижаются трещино- стойкость и износостойкость, а при концентрации до 0,05 мас.% отмечается недостаточная- микротвердость матрицы, низкие пластические свойства и удароустойчивость.

Содержание легирующих добавок (хром 15,7-27, никель 0,5-1,0, молибден 0,2-0,6, ванадий 0,8-2,5 мас.%) определено экспериментально и ограничено пределами, 1шке которых микротвердость карбидов и матрицы, прочностные свойства, глубина прокалива- емости и износостойкость недостаточны, а выше которых снижается стабильность структуры, увеличивается количество крупных карбидов, снижаются динамическая прочность и другие свойства в отливках.

31

Нитриды бора (0,03-0,1 мае.%),имеющие высокую прочность и твердость, являются эффективными модифицирующими добавками, сохраняющими твердость при отпуске, измельчающими структуру и повышающими твердость и микротвердость чугуна, механические свойства, прокаливаемость, износостойкость.При концентрации их до 0,03 мас,% модифи- цирующий эффект проявляется слабо, а при концентрации их более 0,1 ма°с.% они полностью не растворяются в матрице, повышается концентрация неметаллических включений, их графитизи- рующее влияние и неоднородность структуры, что приводит к снижению износостойкости, трещиностойкости и механических свойств чугуна в отливках.

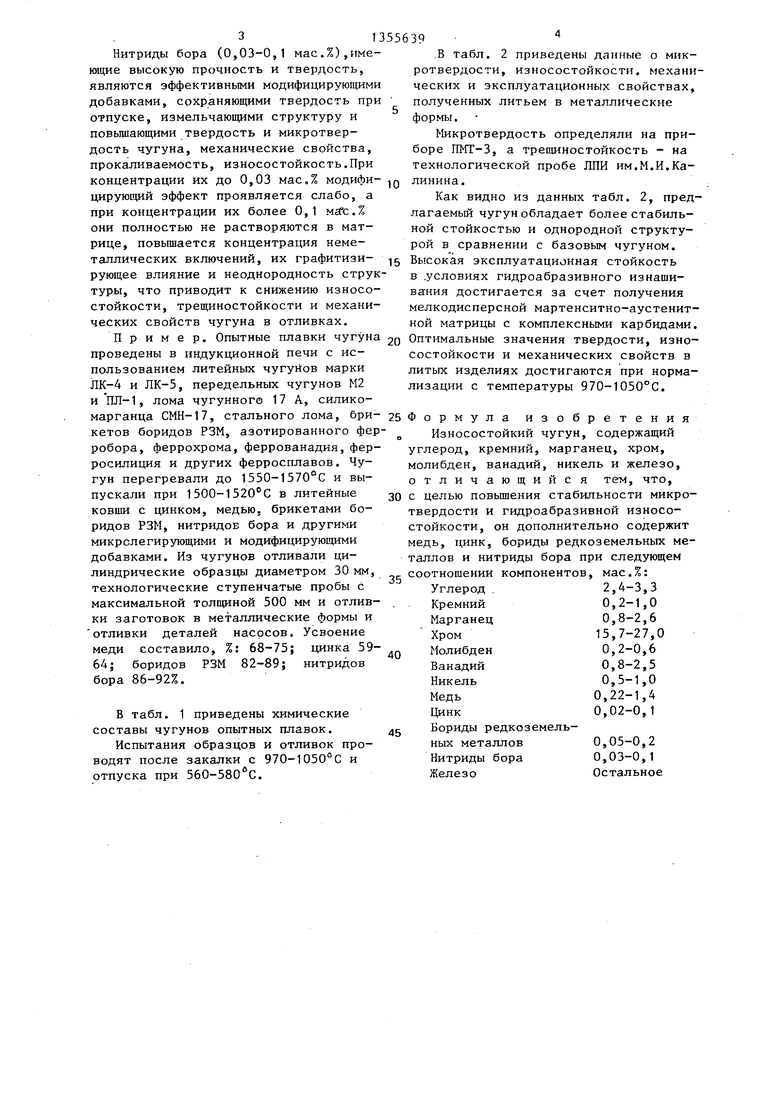

Как видно из данных табл. 2, пред- лагаемьй чугун обладает более стабильной стойкостью и однородной структурой в сравнении с базовым чугуном. 15 Высокая эксплуатационная стойкость в .условиях гидроабразивного изнашивания достигается за счет получения мелкодисперсной мартенситно-аустенит- ной матрицы с комплексными карбидами.

Пример. Опытные плавки чугуна Q Оптимальные значения твердости, изно- проведены в индукционной печи с ис- состойкости и механических свойств в

литых изделиях достигаются при нормализации с температуры 970-1050°С.

пользованием литейных чугунов марки

ЛК-4 и ЛК-5, передельных чугунов М2

и пЛ-1, лома чугунного 17 А, силикомарганца СМН-17, стального лома, бри- 25 Формула изобретения

кетов боридов РЗМ, азотированного фер- Износостойкий чугун, содержащий

робора, феррохрома, феррованадия, ферросилиция и других ферросплавов. Чугун перегревали до 1550-1570°С и выпускали при 1500-1520 0 в литейные ковши с цинком, медью, брикетами боридов РЗМ, нитридов бора и другими микролегирующими и модифицирующими добавками. Из чугунов отливали циуглерод, кремний, марганец, хром, молибден, ванадий, никель и железо, отличающийся тем, что, 30 с целью повьппения стабильности микротвердости и гидроабразивной износостойкости, он дополнительно содержит медь, цинк, бориды редкоземельных металлов и нитриды бора при следующем линдрические образцы диаметром 30мм, соотношении компонентов, мас.%:

технологические ступенчатые пробы с максимальной толщиной 500 мм и отливки заготовок в металлические формы и отливки деталей насосов. Усвоение меди составило, %: 68-75; цинка 59- 6А; боридов РЗМ 82-89; нитридов бора 86-92%.

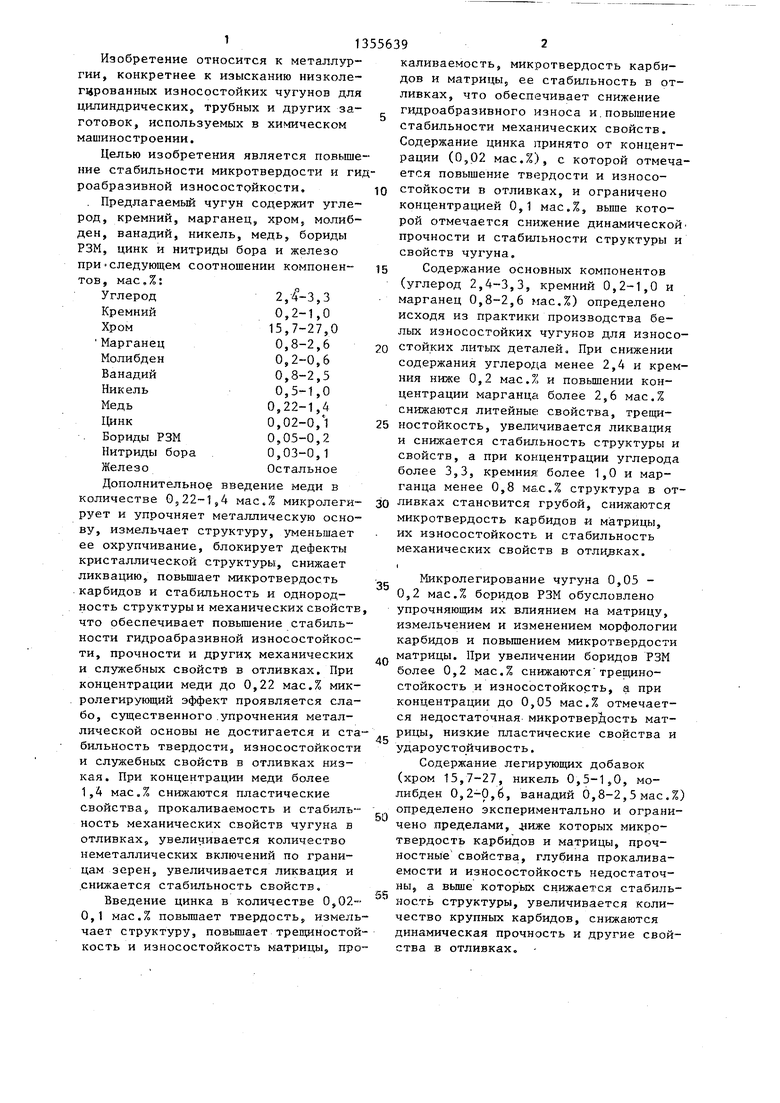

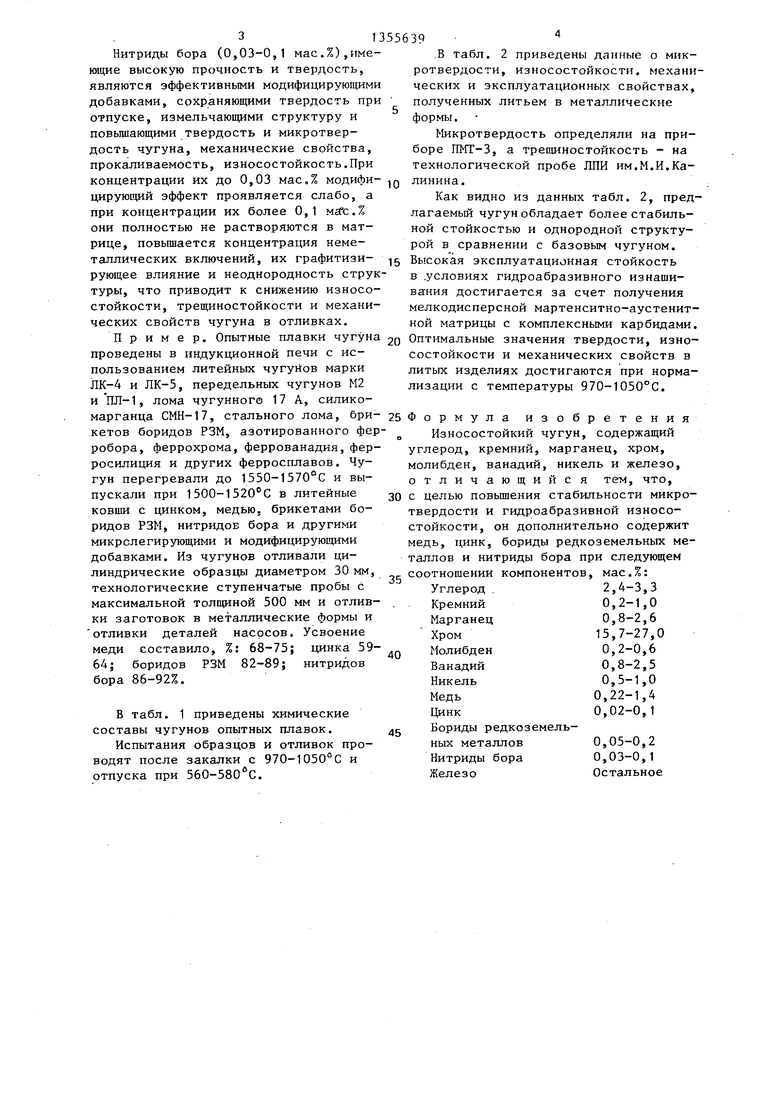

В табл. 1 приведены химические составы чугунов опытных плавок.

Испытания образцов и отливок проводят после закалки с 970-1050°С и отпуска при 560-580°С.

40

45

Углерод Кремний Марганец Хром

Молибден Ванадий Никель Медь Цинк

Бориды редкоземельных металлов Нитриды бора Железо

2,4-3,3 0,2-1,0 0,8-2,6 15,7-27,0 0,2-0,6 0,8-2,5 0,5-1,0 0,22-1,4 0,02-0,1

0,05-0,2 0,03-0,1 Остальное

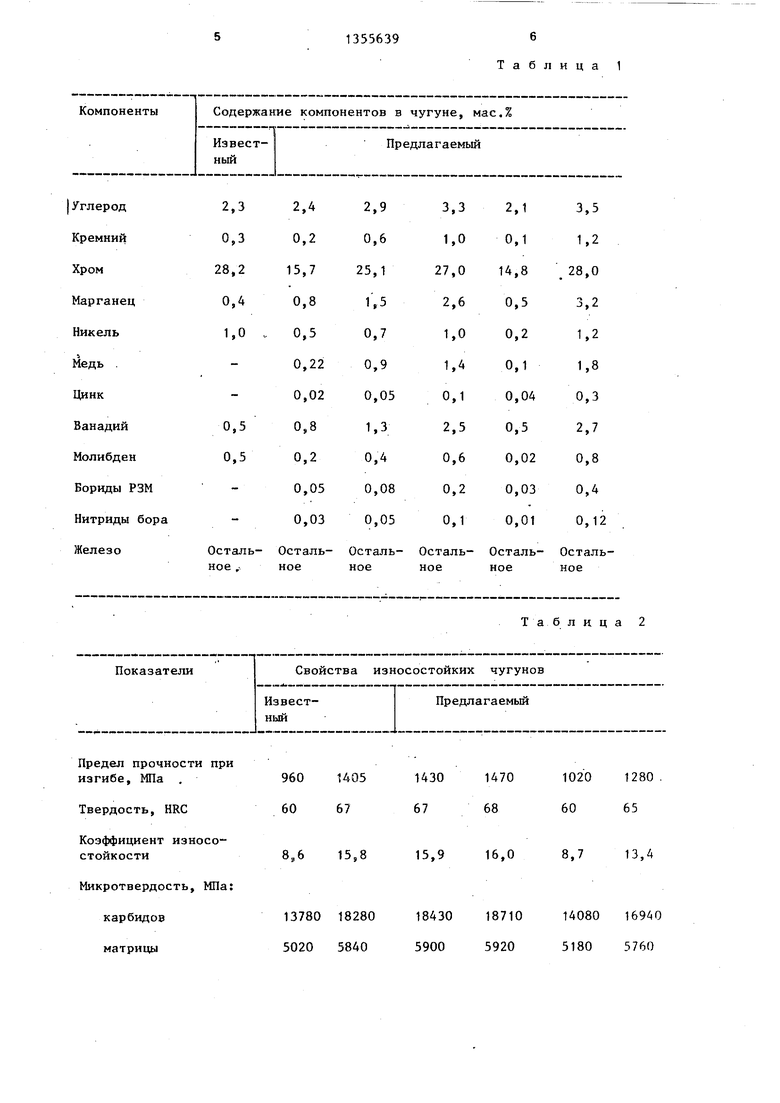

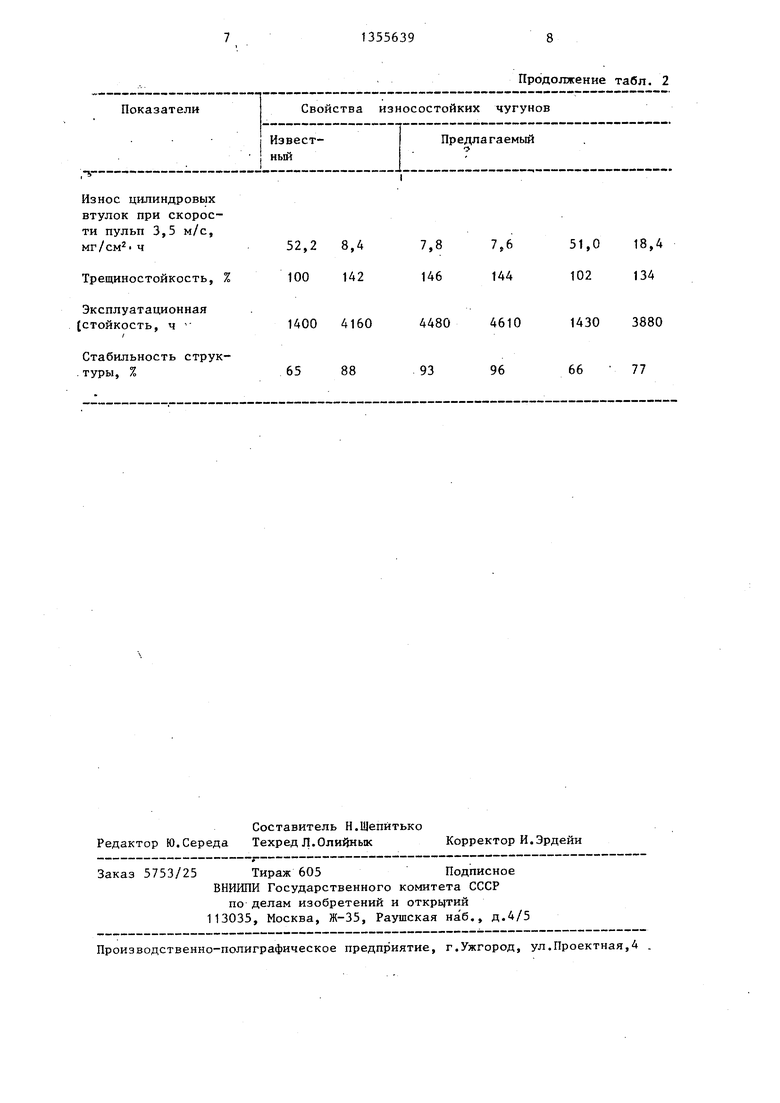

В табл. 2 приведены данные о микротвердости, износостойкости, механических и эксплуатационных свойствах, полученных литьем в металлические формы.

Микротвердость определяли на приборе ПМТ-3, а трепшносторгкость - на технологической пробе ЛПИ им.М.И.Калинина.

Как видно из данных табл. 2, пред- лагаемьй чугун обладает более стабильной стойкостью и однородной структурой в сравнении с базовым чугуном. Высокая эксплуатационная стойкость в .условиях гидроабразивного изнашивания достигается за счет получения мелкодисперсной мартенситно-аустенит- ной матрицы с комплексными карбидами.

Оптимальные значения твердости, изно- состойкости и механических свойств в

углерод, кремний, марганец, хром, молибден, ванадий, никель и железо, отличающийся тем, что, 30 с целью повьппения стабильности микротвердости и гидроабразивной износостойкости, он дополнительно содержит медь, цинк, бориды редкоземельных металлов и нитриды бора при следующе соотношении компонентов, мас.%:

0

5

Углерод Кремний Марганец Хром

Молибден Ванадий Никель Медь Цинк

Бориды редкоземельных металлов Нитриды бора Железо

2,4-3,3 0,2-1,0 0,8-2,6 15,7-27,0 0,2-0,6 0,8-2,5 0,5-1,0 0,22-1,4 0,02-0,1

0,05-0,2 0,03-0,1 Остальное

Предел прочности при изгибе, МПа ,

Твердость, HRC

Коэффициент износостойкости

Микротвердость, МПа: карбидов матрицы

960 1А05 1430 1470 60 67 67 68

8,6 15,8

15,9 16,0

1020 1280 60 65

8,7 13,4

13780 18280 18430 18710 14080 16940 5020 5840 5900 5920 5180 5760

Таблица 1

1470 68

16,0

1020 1280 60 65

8,7 13,4

%

-

52,28,47,87,6

100142146144

14004160

65889396

4480 4610

7,6

144

4610

51,0 18,4 102 134

1430 3880

66

77

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1986 |

|

SU1341234A1 |

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

| Чугун | 1985 |

|

SU1305192A1 |

| Серый чугун | 1986 |

|

SU1388453A1 |

| Износостойкий чугун | 1983 |

|

SU1151585A1 |

| Износостойкий чугун | 1986 |

|

SU1331903A1 |

| Износостойкий чугун | 1991 |

|

SU1803461A1 |

| Чугун | 1983 |

|

SU1082854A1 |

| ЧУГУН | 2003 |

|

RU2230817C1 |

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

Изобретение относится к металлургии, в частности к изысканию низколегированных износостойких чугунов для цилиндрических трубных и других заготовок. Целью изобретения является повьшение стабильности микротвер-, дости и гидроабразивной износостойкости. Предложенный чугун содержит, мас.%: углерод 2,4-3,3; кремний 0,2- 1,0; марганец 0,8-2,6; хром 15,7- 27,0; молибден 0,2-0,6; ванадий 0,8- 2,5; никель 0,5-1,0; медь 0,22-1,4; цинк 0,02-0,1; бориды редкоземельных металлов 0,05-0,2; нитриды бора 0,03- 0,1; железо осталь ное. Предложенный чугун обладает высокой эксплуатационной стойкостью в условиях гидроабразивного изнашивания, что достигается за счет получения мелкодисперсной мартенситно-аустенитной матрицы с комплексными карбидами. 2 табл. а (Л со СП СП О5 со со

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1981 |

|

SU973655A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-11-30—Публикация

1986-08-12—Подача