Изобретение относится к способу резки металлических заготовок и может применяться в различных отраслях машиностроения, в частности для разделки кустов отливок на финишных операциях литейного производства, например в энергомашиностроении, в химическом и нефтяном машиностроении и т.д.

Цель изобретения - упрощение реализации способа резки и снижение затрат на нее.

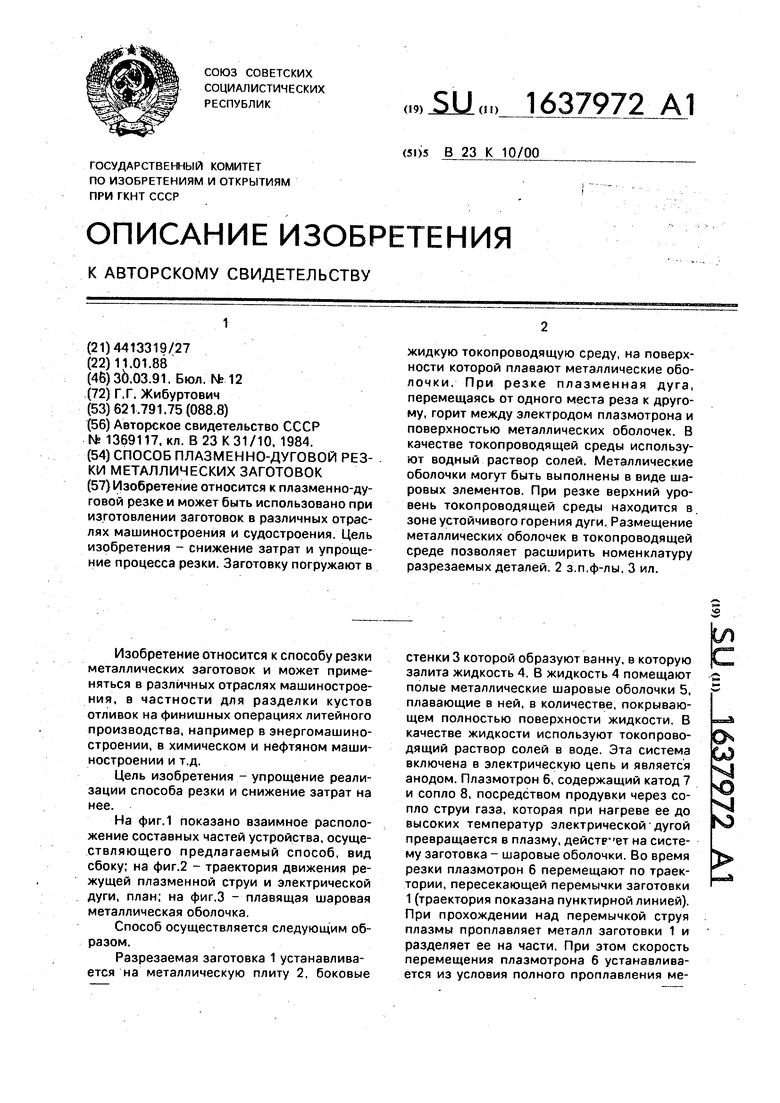

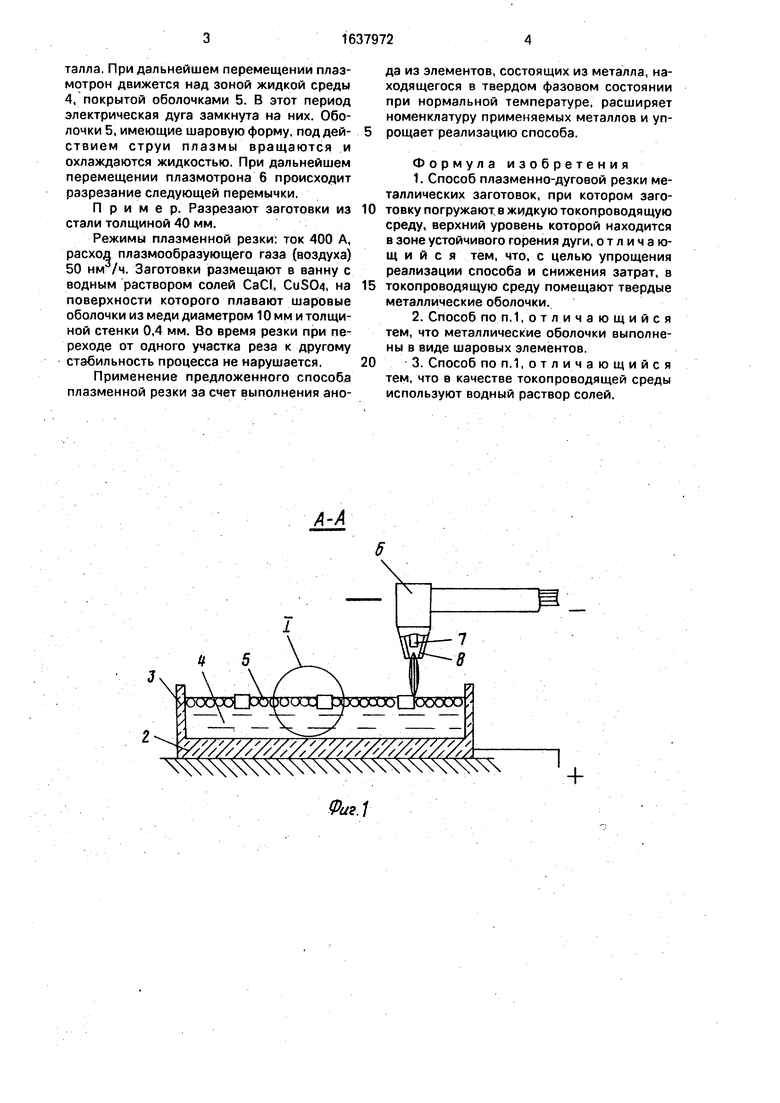

На фиг.1 показано взаимное расположение составных частей устройства, осуществляющего предлагаемый способ, вид сбоку; на фиг.2 - траектория движения режущей плазменной струи и электрической дуги, план; на фиг.З - плавящая шаровая металлическая оболочка.

Способ осуществляется следующим образом.

Разрезаемая заготовка 1 устанавливается на металлическую плиту 2, боковые

стенки 3 которой образуют ванну, в которую залита жидкость 4, В жидкость 4 помещают полые металлические шаровые оболочки 5, плавающие в ней, в количестве, покрывающем полностью поверхности жидкости. В качестве жидкости используют токопрово- дящий раствор солей в воде. Эта система включена в электрическую цепь и является анодом. Плазмотрон 6, содержащий катод 7 и сопло 8, посредством продувки через сопло струи газа, которая при нагреве ее до высоких температур электрической дугой превращается в плазму, дейстр ет на систему заготовка - шаровые оболочки. Во время резки плазмотрон 6 перемещают по траектории, пересекающей перемычки заготовки 1 (траектория показана пунктирной линией). При прохождении над перемычкой струя плазмы проплавляет металл заготовки 1 и разделяет ее на части. При этом скорость перемещения плазмотрона б устанавливается из условия полного проплавления металла. При дальнейшем перемещении плазмотрон движется над зоной жидкой среды 4, покрытой оболочками 5. В этот период электрическая дуга замкнута на них. Оболочки 5, имеющие шаровую форму, под действием струи плазмы вращаются и охлаждаются жидкостью. При дальнейшем перемещении плазмотрона 6 происходит разрезание следующей перемычки.

Пример. Разрезают заготовки из стали толщиной 40 мм.

Режимы плазменной резки: ток 400 А, расход плазмообразующего газа (воздуха) 50 нм /ч. Заготовки размещают в ванну с водным раствором солей CaCI, СиЗСм, на поверхности которого плавают шаровые оболочки из меди диаметром 10 мм и толщиной стенки 0,4 мм. Во время резки при переходе от одного участка реза к другому стабильность процесса не нарушается.

Применение предложенного способа плазменной резки за счет выполнения анода из элементов, состоящих из металла, находящегося в твердом фазовом состоянии при нормальной температуре, расширяет номенклатуру применяемых металлов и уп- рощает реализацию способа.

Формула изобретения

1.Способ плазменно-дуговой резки металлических заготовок, при котором заготовку погружают в жидкую то коп ро водящую среду, верхний уровень которой находится в зоне устойчивого горения дуги, отличающийся тем, что, с целью упрощения реализации способа и снижения затрат, в

токопроводящую среду помещают твердые металлические оболочки.

2.Способ по п. 1,отличающийся тем, что металлические оболочки выполнены в виде шаровых элементов.

3. Способ по п.1,отличающийся тем, что в качестве токопроводящей среды используют водный раствор солей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ И ОБРАБОТКИ ИЗДЕЛИЙ И ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2402630C2 |

| Устройство для получения металлических порошков методом центробежного распыления | 2020 |

|

RU2742125C1 |

| Способ получения металлических порошков или гранул | 2020 |

|

RU2760905C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ НЕГОРЮЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2418662C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ПЛАЗМЕННОЙ ГОЛОВКИ | 1991 |

|

RU2083337C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН С ВОДЯНОЙ СТАБИЛИЗАЦИЕЙ ДУГИ | 2012 |

|

RU2506724C1 |

| СПОСОБ ПЛАЗМЕННОЙ СВАРКИ И НАПЛАВКИ | 2023 |

|

RU2815524C1 |

| СПОСОБ ПЛАЗМЕННОЙ РЕЗКИ | 1991 |

|

RU2049625C1 |

| Горелка для дуговой обработки | 1987 |

|

SU1493410A1 |

Изобретение относится к плазменно-ду- говой резке и может быть использовано при изготовлении заготовок в различных отраслях машиностроения и судостроения. Цель изобретения - снижение затрат и упрощение процесса резки. Заготовку погружают в жидкую токопроводящую среду, на поверхности которой плавают металлические оболочки. При резке плазменная дуга, перемещаясь от одного места реза к другому, горит между электродом плазмотрона и поверхностью металлических оболочек. В качестве токопроводящей среды используют водный раствор солей. Металлические оболочки могут быть выполнены в виде шаровых элементов. При резке верхний уровень токопроводящей среды находится в зоне устойчивого горения дуги. Размещение металлических оболочек в токопроводящей среде позволяет расширить номенклатуру разрезаемых деталей. 2 з.п.ф-лы, 3 ил.

Траекторий резки

| Авторское свидетельство СССР № 1369117 | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1991-03-30—Публикация

1988-01-11—Подача