Изобретение относится к электроконтактной роликовой наплавке порошковых материалов и может быть использовано для восстановления изношенных и упрочнения рабочих поверхностей деталей типа тел вращения геологоразведочного оборудования и инструмента, сельскохозяйственных и дорожно-строительных машин.

Цель изобретения - снижение расхода ферромагнитного порошка и повышение стабильного качества наплавки путем автоматического регулирования количества подаваемого в зону наплавки ферромагнитного порошка.

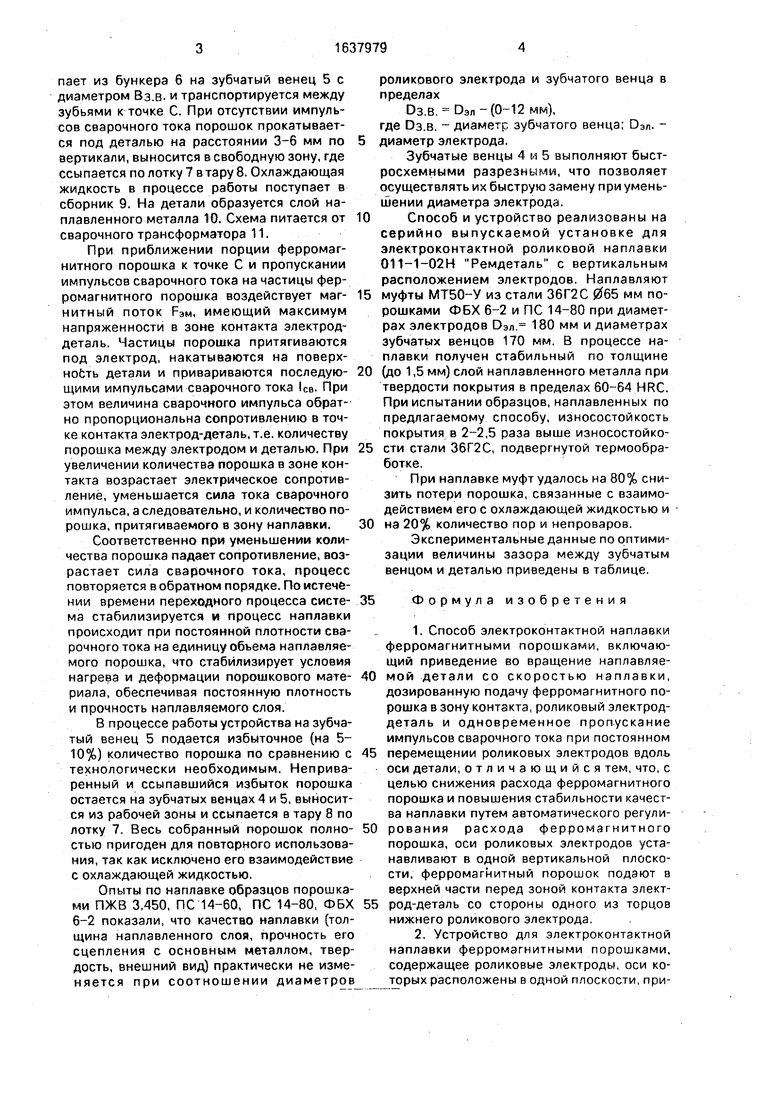

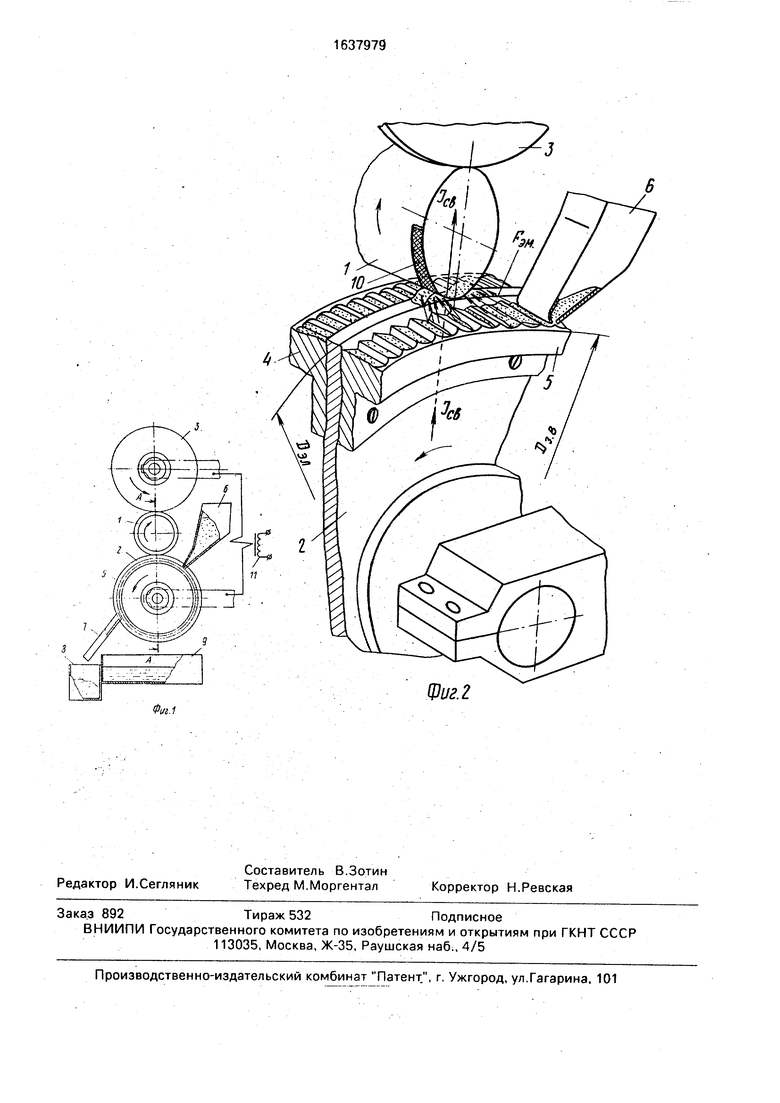

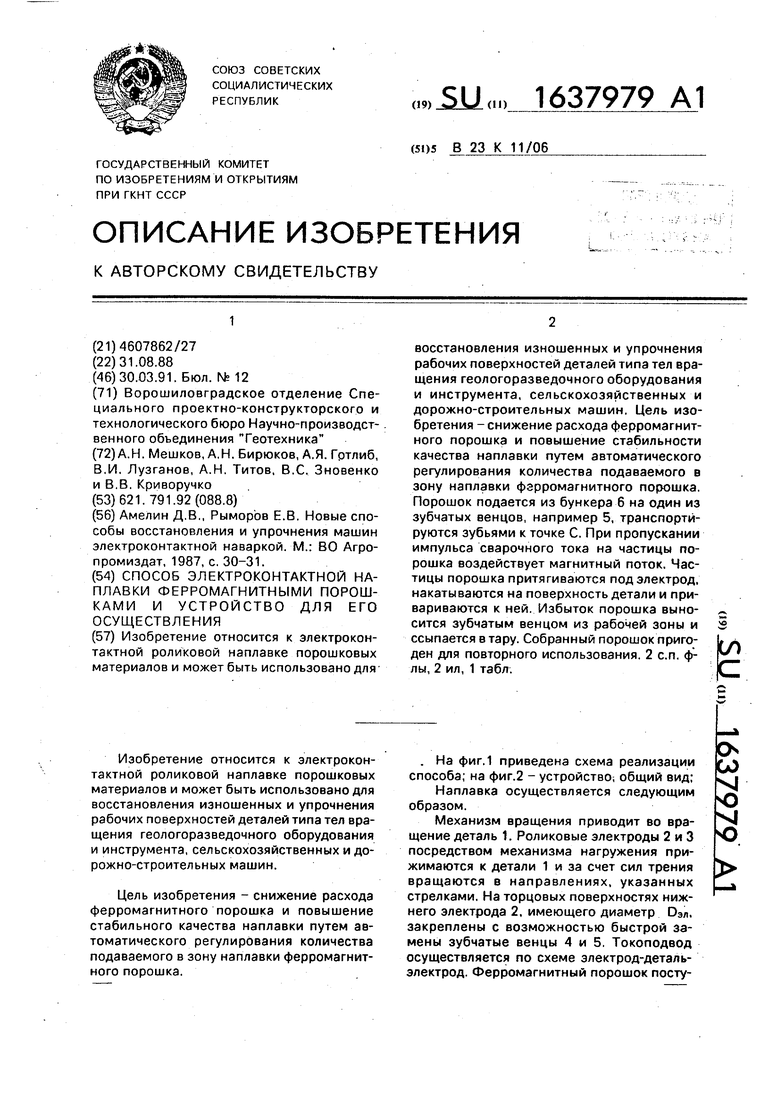

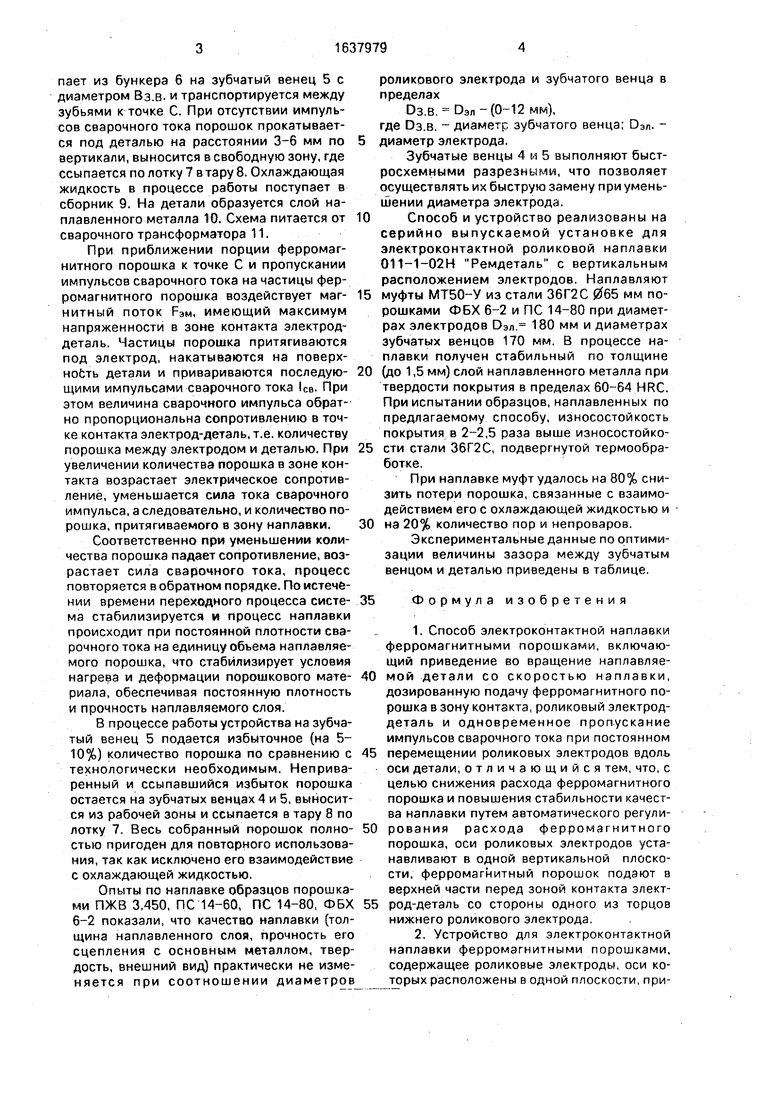

. На фиг.1 приведена схема реализации способа; на фиг.2 - устройство, общий вид; Наплавка осуществляется следующим образом.

Механизм вращения приводит во вращение деталь 1. Роликовые электроды 2 и 3 посредством механизма нагружения прижимаются к детали 1 и за счет сил трения вращаются в направлениях, указанных стрелками. На торцовых поверхностях нижнего электрода 2, имеющего диаметр ОЭл, закреплены с возможностью быстрой замены зубчатые венцы 4 и 5. Токоподвод осуществляется по схеме электрод-деталь- электрод. Ферромагнитный порошок поступает из бункера 6 на зубчатый венец 5 с диаметром Вз.в. и транспортируется между зубьями к точке С. При отсутствии импульсов сварочного тока порошок прокатывается под деталью на расстоянии 3-6 мм по вертикали, выносится в свободную зону, где ссыпается по лотку 7 в тару 8. Охлаждающая жидкость в процессе работы поступает в сборник 9. На детали образуется слой наплавленного металла 10. Схема питается от сварочного трансформатора 11.

При приближении порции ферромагнитного порошка к точке С и пропускании импульсов сварочного тока на частицы ферромагнитного порошка воздействует магнитный поток Рэм, имеющий максимум напряженности в зоне контакта электрод- деталь. Частицы порошка притягиваются под электрод, накатываются на поверхность детали и привариваются последующими импульсами сварочного тока Св. При этом величина сварочного импульса обратно пропорциональна сопротивлению в точке контакта электрод-деталь, т.е. количеству порошка между электродом и деталью. При увеличении количества порошка в зоне контакта возрастает электрическое сопротивление, уменьшается сила тока сварочного импульса, а следовательно, и количество порошка, притягиваемого в зону наплавки.

Соответственно при уменьшении количества порошка падает сопротивление, возрастает сила сварочного тока, процесс повторяется в обратном порядке. По истечении времени переходного процесса система стабилизируется и процесс наплавки происходит при постоянной плотности сварочного тока на единицу объема наплавляемого порошка, что стабилизирует условия нагрева и деформации порошкового материала, обеспечивая постоянную плотность и прочность наплавляемого слоя.

В процессе работы устройства на зубчатый венец 5 подается избыточное (на 5- 10%) количество порошка по сравнению с технологически необходимым. Неприваренный и ссыпавшийся избыток порошка остается на зубчатых венцах 4 и 5, выносится из рабочей зоны и ссыпается в тару 8 по лотку 7. Весь собранный порошок полностью пригоден для повторного использования, так как исключено его взаимодействие с охлаждающей жидкостью.

Опыты по наплавке образцов порошками ПЖВ 3.450, ПС 14-60, ПС 14-80, ФБХ 6-2 показали, что качество наплавки (толщина наплавленного слоя, прочность его сцепления с основным металлом, твердость, внешний вид) практически не изменяется при соотношении диаметров

роликового электрода и зубчатого венца в пределах

Оз.в. Оэл-(0-12 мм), где Оз.в. - диаметр зубчатого венца; 0Эл. диаметр электрода.

Зубчатые венцы 4 и 5 выполняют быст- росхемными разрезными, что позволяет осуществлять их быструю замену при уменьшении диаметра электрода.

Способ и устройство реализованы на

серийно выпускаемой установке для электроконтактной роликовой наплавки 011-1-02Н Ремдеталь с вертикальным расположением электродов. Наплавляют

муфты МТ50-У из стали 36Г2С 065 мм порошками ФБХ 6-2 и ПС 14-80 при диаметрах электродов Оэл. 180 мм и диаметрах зубчатых венцов 170 мм. В процессе наплавки получен стабильный по толщине

(до 1,5 мм) слой наплавленного металла при твердости покрытия в пределах 60-64 HRC. При испытании образцов, наплавленных по предлагаемому способу, износостойкость покрытия в 2-2,5 раза выше износостойкости стали 36Г2С, подвергнутой термообработке.

При наплавке муфт удалось на 80% снизить потери порошка, связанные с взаимодействием его с охлаждающей жидкостью и

на 20% количество пор и непроваров.

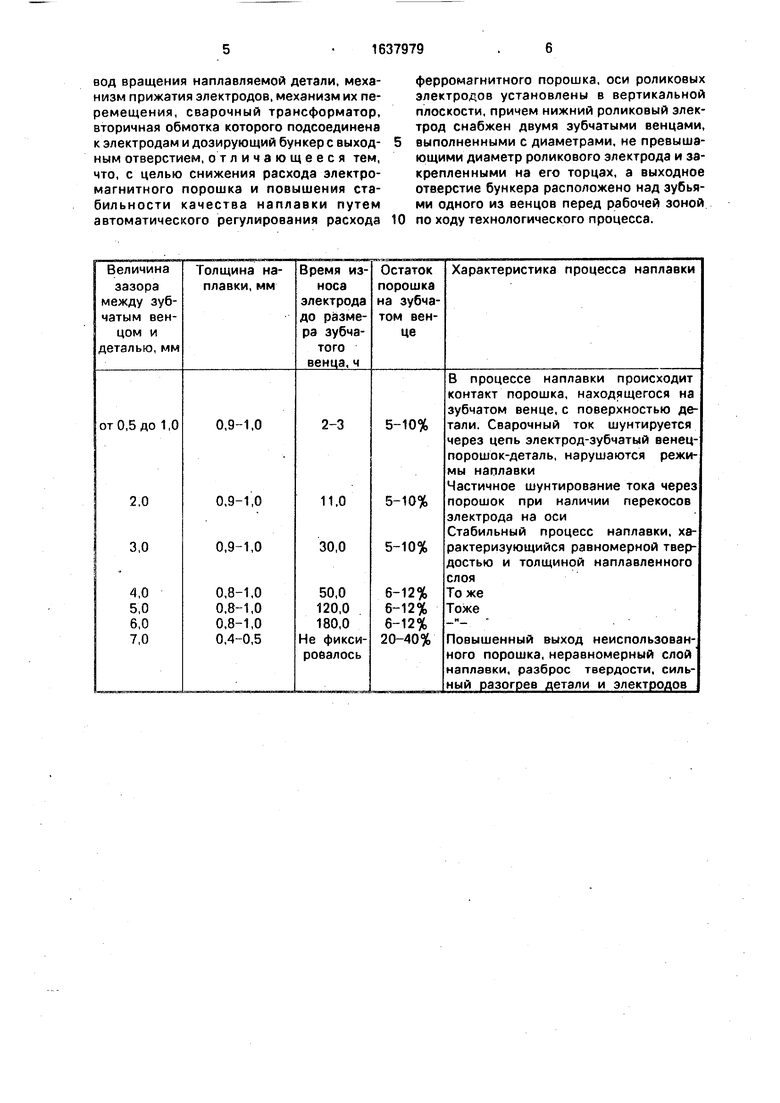

Экспериментальные данные по оптимизации величины зазора между зубчатым венцом и деталью приведены в таблице.

35

Формула изобретения

1.Способ электроконтактной наплавки ферромагнитными порошками, включающий приведение во вращение наплавляемой детали со скоростью наплавки, дозированную подачу ферромагнитного порошка в зону контакта, роликовый электрод- деталь и одновременное пропускание импульсов сварочного тока при постоянном

перемещении роликовых электродов вдоль оси детали, отличающийся тем, что, с целью снижения расхода ферромагнитного порошка и повышения стабильности качества наплавки путем автоматического регулирования расхода ферромагнитного порошка, оси роликовых электродов устанавливают в одной вертикальной плоскости, ферромагнитный порошок подают в верхней части перед зоной контакта электрод-деталь со стороны одного из торцов нижнего роликового электрода.

2.Устройство для электроконтактной наплавки ферромагнитными порошками, содержащее роликовые электроды, оси которых расположены в одной плоскости, привод вращения наплавляемой детали, механизм прижатия электродов, механизм их перемещения, сварочный трансформатор, вторичная обмотка которого подсоединена к электродам и дозирующий бункер с выходным отверстием, отличающееся тем, что, с целью снижения расхода электромагнитного порошка и повышения стабильности качества наплавки путем автоматического регулирования расхода

0

ферромагнитного порошка, оси роликовых электродов установлены в вертикальной плоскости, причем нижний роликовый электрод снабжен двумя зубчатыми венцами, выполненными с диаметрами, не превышающими диаметр роликового электрода и закрепленными на его торцах, а выходное отверстие бункера расположено над зубьями одного из венцов перед рабочей зоной по ходу технологического процесса.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ ФЕРРОМАГНИТНЫХ ПОРОШКОВ | 2006 |

|

RU2312746C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ ФЕРРОМАГНИТНЫХ ПОРОШКОВ | 2006 |

|

RU2299795C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ФЕРРОМАГНИТНЫХ ПОРОШКОВ | 2010 |

|

RU2488467C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2006 |

|

RU2307010C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2010 |

|

RU2564777C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ФЕРРОМАГНИТНОГО ПОРОШКА ПРИ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКЕ | 2007 |

|

RU2340432C2 |

| Способ наплавки магнитных порошков | 1988 |

|

SU1569143A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1998 |

|

RU2200650C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ ФЕРРОМАГНИТНОГО ПОРОШКА | 2010 |

|

RU2453407C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

Изобретение относится к электроконтактной роликовой наплавке порошковых материалов и может быть использовано для восстановления изношенных и упрочнения рабочих поверхностей деталей типа тел вращения геологоразведочного оборудования и инструмента, сельскохозяйственных и дорожно-строительных машин. Цель изобретения - снижение расхода ферромагнитного порошка и повышение стабильности качества наплавки путем автоматического регулирования количества подаваемого в зону наплавки фэрромагнитного порошка. Порошок подается из бункера 6 на один из зубчатых венцов, например 5, транспортируются зубьями к точке С. При пропускании импульса сварочного тока на частицы порошка воздействует магнитный поток. Частицы порошка притягиваются под электрод, накатываются на поверхность детали и привариваются к ней. Избыток порошка выносится зубчатым венцом из рабочей зоны и ссыпается в тару. Собранный порошок пригоден для повторного использования. 2 с.п. ф- лы, 2 ил, 1 табл.

| Амелин Д.В., Рыморов Е.В | |||

| Новые способы восстановления и упрочнения машин электроконтактной наваркой | |||

| М.: ВО Агро- промиздат, 1987, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1991-03-30—Публикация

1988-08-31—Подача