Изобретение относится к области сварочно-наплавочной технологии цилиндрических поверхностей деталей (труб, валов, к/валов и т.п.).

Известна установка электроконтактной роликовой наплавки (показанной в литературном источнике "Капитальный ремонт автомобилей". - М.: Транспорт, 1989), которая служит прототипом для установки, применяемой в предлагаемом (разработанном) способе, который больше может применяться в ремонтном производстве, в котором на поверхность детали навивается проволока или лента, одновременно нагреваемая электрическим током. При наплавке могут использоваться проволоки Нп-50, Нп-60, Нп-80, Нп-60г, Нп-30ХГСА и др.

Недостатком известного способа является наличие неровностей наплавленной поверхности с элементами шлака в местах соединений при наличии раковин.

Целью настоящего изобретения является повышение качества обработанной поверхности до минимума, исключая шлаковые наросты и раковины при обеспечении увеличения скорости обработки.

Указанная цель достигается с помощью подачи в зону наплавки порошковой присадки, которая подается в зону наплавки совместно с проволкой, заполняя в процессе поступления в зону контакта щели между двумя слоями проволоки, обеспечивая этим ровность верхнего слоя обработанной поверхности и более качественную сварку слоев между собой с более качественной приваркой их к телу обрабатываемой детали.

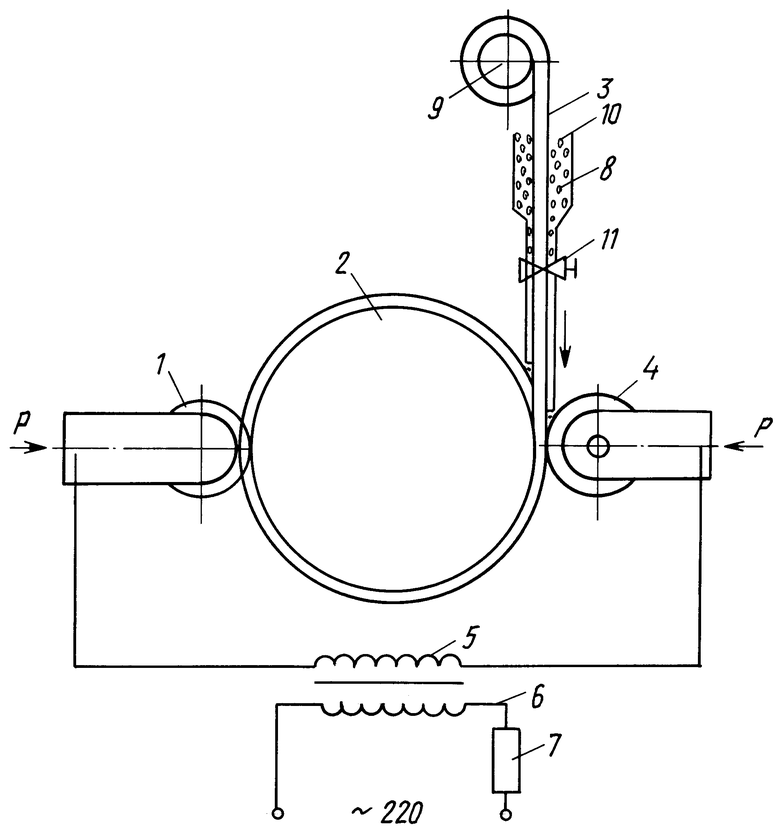

На чертеже показан описываемый способ обработки поверхности детали электроконтактной наплавкой.

На токарном станке или на специальной установке, индивидуальной или выполненной на базе специализированного модуля автоматической линии закрепляется деталь 2, на поверхность которой подается проволока (лента) 3 с барабана подачи 9, через бункер 10, из которого поступает порошок 8 через вентиль 11. Обработка подаваемой проволоки и порошка производится с помощью роликов 4, на которые подается электроток через трансформатор 5, 6 с прерывателем 7.

ПРИМЕР

Проводится электроконтактная наплавка поверхности к/вала ВАЗ-2101, прошедшая необходимый цикл обработки, позволяющей производить обработку поверхности с помощью наплавки проволоки или ленты 3, поступающей с барабана 9 через вентиль 11, совместно с порошком 8 из бункера 10 на обрабатываемую поверхность детали 2, которые обкатываются роликами 1, 4 с подачей на них электротока через трансформатор 5, 6 с прерывателем 7.

Электроконтактная наплавка (при подаче проволоки или ленты с порошковым присадком) обеспечивает высокую производительность процесса (до 70 кв.см при толщине слоя 1 мм), незначительную потерю присадочного материала и небольшую зону термического влияния (до 0,5 мм). Для уменьшения перегрева детали ток для наплавки подают импульсами, а в зону сварки подают охлаждающую жидкость. При наплавке, точнее приварке, ленты толщиной 0,3...0,4 мм рекомендуется емкость батарей конденсаторов 6400 мкФ. Сварка происходит при напряжении 325. . .380 В. С увеличением диаметра и толщины ленты необходимо увеличивать напряжение.

Производительность процесса зависит от частоты вращения детали, продольной подачи сварочных роликов и частоты следования импульсов. Обычно на 1 см длины шва рекомендуется обеспечить 6 или 7 сварочных точек. Подача сварочных роликов при ширине рабочей части 4 мм должна быть 3 мм/об.

При наплавке деталей диаметром до 50 мм усилие сжатия составляет 130... 140 кгс, более 50 мм - 140...160 кгс, диаметр электродов 180...150 мм.

Для изготовления электродов используются бронзы Бр.Х, Бр.Х Кд-0,5...0,3, Бр.НБТ или медь M1.

При контактной приварке ленты толщиной 0,4 мм для деталей диаметром 30.. .50 мм рекомендуется частота вращения 5 об/мин, сила тока 13,5 кА, длительность импульса сварочного тока 10,5 с и расход охлаждающей жидкости 1,5 куб. дм/мин.

Контактную наплавку проволоки можно осуществить на гладкую цилиндрическую поверхность и на поверхность, имеющую спиральные канавки. При этом нагрев может быть одноточечным или двухточечным. Оптимальным является следующий режим процесса: сила тока наплавки 11 кА; давление на наплавляющий электрод 80 кгс; длительность импульса 0,004 с; длительность модуляции 0,04 с; длительность пауз между импульсами 0,24 с; частота вращения детали 9 об/мин.

Прочность соединения наплавленного валика с основным металлом доходит до 6000...7000 кгс/кв.см.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ | 2008 |

|

RU2361706C1 |

| Комбинированная присадка для электроконтактной приварки на основе стальной ленты | 2020 |

|

RU2728122C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ОБКАТЫВАНИЕМ | 1998 |

|

RU2157310C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2010 |

|

RU2564777C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2006 |

|

RU2315684C1 |

| Способ восстановления изношенных деталей электроконтактной приваркой металлической ленты | 2019 |

|

RU2704950C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 2009 |

|

RU2412791C1 |

| Способ электроконтактной наплавки | 1991 |

|

SU1830325A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ФЕРРОМАГНИТНЫХ ПОРОШКОВ | 2010 |

|

RU2488467C2 |

Изобретение может быть использовано при восстановлении деталей цилиндрической формы. Наплавку производят при подаче порошковой присадки совместно с проволокой или лентой через вентиль из бункера. Количество порошковой присадки регулируют с помощью вентиля, что позволяет повысить качество наплавки. 1 з.п.ф-лы, 1 ил.

| Способ восстановления изношенных поверхностей | 1989 |

|

SU1704998A1 |

| Способ электродуговой наплавки легированного сплава | 1990 |

|

SU1811456A3 |

| Бункер для флюса | 1956 |

|

SU104849A2 |

| 1972 |

|

SU416196A1 | |

| Дренажный фильтр | 1977 |

|

SU643170A1 |

Авторы

Даты

2003-03-20—Публикация

1998-12-15—Подача