Изобретение относится к металлургии, в частности к химико-термической обработке с использованием источников высококонцентрированной энергии, а именно ионной имплантации, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин, изготовленных из медных сплавов.

Цель изобретения - повышение коррозионной стойкости обработанных изделий.

Пример 1. Образцы бронзы Бр ОЦСН-3 7 5-1 в состоянии поставки размерами (30X30 10) мм подвергали воздействию пучков ионов аргона. Ис-| точником ионов служил плазмотрон, позволяющий получать параллельный пучок диаметром 4-5 мм с энергией ионов от 10 до 55 кэВ и плотностью тока до 15 мА/см . В эксперименте использовали ионы аргона с энергией 10- 50 кэВ, доза облучения составляла 5 -1017- 1 IО1 ион/см. Нагрев образцов до 550-700°С осуществляли в рабочем объеме установки при вакууме ,

П р и м е р 2. Образцы ( + -латуни Л59 размерами (30 30x10) мм в состоянии поставки обрабатывали пучками ионов аргона с энергией 40 кэВ, дозой 110 ион/см при температуре ми- , шени 600°С.

Во всех рассмотренных случаях температуру обрабатываемых образцов подо о,

а

N

С О

3

держивали равной 600-700 С. Повышение ее на 50°С резко увеличивает порообразование (на 20-40%), а снижение до 550°С уменьшает коррозионную стойкость на 20-30% и микротвердость поверхности на 20-30%.

Обработка материала ионами Аг с энергиями 35 и 55 кэВ при постоянной дозе 1 40 ° ион/см приводит в первом Q случае к заметному (на 40-50%) снижению коррозионной стойкости и пониже нию микротвердости поверхности на 20%, а во втором - к сильному порообразованию в поверхностном слое (раз- меры пор возрастают до 0802 мм).

В случае ионной обработки дозами 5 101 ион/см г при постоянной энергии ионов аргона (АО кэВ) в пер- . вом случае коррозионная стойкость па- 2Q дает на 30-40%, а во втором - на 20- 30%.

При указанных параметрах обработки ускоряется насыщение поверхности изделий аргоном за счет увеличения ки- 25 нетической энергии ионного пучка и ускорения радиационно-стимулированной диффузии,

Сопоставление значений микротвердости (измерения проведены на приборе JQ ПМТ-3) приводит к заключению8 что после ионной обработки, она практичес1638205 4

В 3%-ном растворе NaCl на установке П-5827М снимали потенциостатичеС- кие анодные поляризационные кривые электрохимическим методом; ток коррозии.

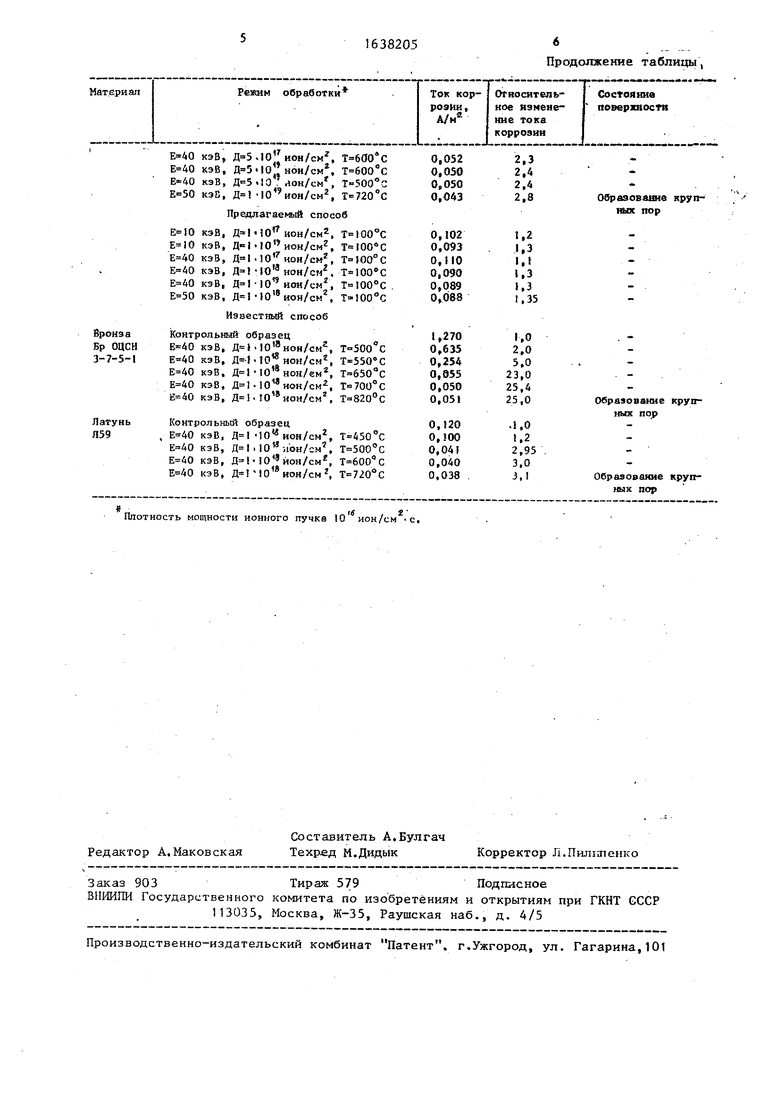

В таблице приведены данные коррозионной стойкости латунных и бронзовых образцов, обработанных по предлагаемому и известному способам, при различных температурах, дозах облучения и энергии ионов.

Анализ экспериментальных данных, приведенных в табл. 1-3, показывает, что использование данного способа обеспечивает повышение коррозионной стойкости обрабатываемых латунных изделий в 15-20 раз, а бронзовых - в 1,5-2 раза по сравнению с обработкой известным способом.

Формула изобретения Способ поверхностной обработки изделий из медных сплавов, включающий имплантацию в поверхность обрабатываемого изделия ионов аргона с энергией 10-50 кэВ при дозе облучения 10 ион/см2, отличающийся тем, чтое с целью повышения коррозионной стойкости обработанных изделий, имплантацию проводят при температуре изделия Тпд(200-300), где Т„л - температура плавления обрабатываемого

Формула изобретения Способ поверхностной обработки изделий из медных сплавов, включающий имплантацию в поверхность обрабатываемого изделия ионов аргона с энергией 10-50 кэВ при дозе облучения 10 ион/см2, отличающийся тем, чтое с целью повышения коррозионной стойкости обработанных изделий, имплантацию проводят при температуре изделия Тпд(200-300), где Т„л - температура плавления обрабатываемого

Продолжение таблицы,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ СТАЛИ И СПЛАВОВ НА ОСНОВЕ МЕДИ | 1991 |

|

RU2068459C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1992 |

|

RU2039126C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2117073C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2013 |

|

RU2529337C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ЖАРОПРОЧНЫХ СПЛАВОВ | 1991 |

|

RU2007501C1 |

| Способ нанесения смешанного углеродно-азотного защитного покрытия для повышения коррозионной стойкости железа | 2017 |

|

RU2659537C1 |

| СПОСОБ ИМПЛАНТАЦИИ ИОНАМИ АЗОТА ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2014 |

|

RU2585149C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРИКОСТНЫХ СТОМАТОЛОГИЧЕСКИХ ИМПЛАНТАТОВ С БИОАКТИВНЫМ ПОКРЫТИЕМ | 2015 |

|

RU2597750C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2470091C1 |

| Способ формирования серебросодержащего биосовместимого покрытия на имплантатах из титановых сплавов | 2021 |

|

RU2760453C1 |

Изобретение относится к металлургии, в частности к химико-термической обработке с использованием источников высококонцентрированной энергии, а именно ионной имплантации, и может быть использовано в машиностроение для поверхностного упрочнения деталей машин, изготовленных из медных сплавов. Цель изобретения - повышение коррозионной стойкости обработанных изделий. Способ поверхностной обработки изделий из медных сплавов включает имплантацию в поверхность обрабатываемого изделия ионов аргона с энергией 10-50 кэВ при дозе облучения -10 ион/см2 и температуре изделия на 200-300°С ниже температуры плавления обрабатываемого сплава. Использование данного способа обеспечивает повышение коррозионной стойкости в виде снижения тока коррозии для латунных изделий в 15-20 раз и для бронзовых в 1,5-2 раза по сравнению с обработкой по известному способу, 1 табл. с « О С

Плотность мощности ионного пучка 0 ион/см с.

| Ионная имплантация./Под ред | |||

| Дж | |||

| Хирвонепа | |||

| М.: Металлургия, 1985, с | |||

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

Авторы

Даты

1991-03-30—Публикация

1987-12-28—Подача