Изобретение относится к области модификации поверхности металлов и сплавов и может быть использовано в машиностроении в производстве деталей, работающих в условиях трения скольжения.

Известен способ повышения износостойкости и усталости изделий из стали 30ХГСНА путем имплантации ионов нейтрального газа гелия с энергией 40 кэВ и дозой имплантации 1017 см-2 (см. Васильева Е.В. и др. Влияние ионной имплантации на свойства изделий из стали 30ХГСНА. - Вестник машиностроения. 1986. - №1 - С. 13-15). Данный способ позволяет повысить усталость обработанной поверхности изделий. Однако износостойкость обработанных изделий практически не повышается по сравнению с изделиями, не подвергавшимися обработке.

Известен способ ионно-лучевой обработки конструкционной стали, заключающийся в осуществлении последовательной многоэлементной ионной имплантации (Белый А.В., Кукареко В.А., Лободаева О.В., Таран И.И., Ших С.К. Ионно-лучевая обработка металлов, сплавов и керамических материалов. - Минск: Изд-во ФТИ НАИБ, 1998. - 220 с.). Последовательная ионная имплантация заключается в том, что обрабатываемая поверхность вначале подвергается бомбардировке ионами инертного газа (аргон, гелий, неон), а затем имплантации ионов азота. Применение последовательной имплантации позволяет повысить износостойкость поверхности имплантированных материалов.

Существенные недостатки упомянутого способа заключаются в следующем: невозможность получения одновременно многоэлементного пучка, содержащего ионы инертных газов и азота; сложность в управлении при переключении подачи с одного имплантируемого газа на другой; ограниченное увеличение износостойкости обработанной поверхности деталей. Увеличение дозы имплантации ионов азота приводит к росту длительности цикла обработки и появлению задиров на имплантированной поверхности деталей при испытаниях на износ.

Наиболее близким к предлагаемому изобретению по техническому решению и достигаемому результату является способ ионно-лучевой обработки конструкционной стали, заключающийся в облучении поверхности материала ионами азота с энергией 10…15 кэВ и дозой облучения 1019 см-2 (Гусева М.И. Ионная имплантация в металлах. - Поверхность. Физика, химия, механика. 1982. - №4, - С. 27-50). Ионы азота образуются при ионизации напускаемого в источник ионов газа.

Существенные недостатки прототипа заключаются в невозможности строгого контроля процесса внедрения ионов азота в поверхность обрабатываемого металла. Это приводит к снижению воспроизводимости результатов.

Кроме того, увеличение дозы имплантации ионов азота приводит к росту длительности цикла обработки. При дозах имплантации 1019 ион/см2 наблюдается начало интенсивного разрушения поверхностного слоя образца при испытаниях на износ уже после 6 м пути трения.

Заявляемый способ ионной имплантации конструкционной стали обеспечивает снижение износа имплантированных деталей при эксплуатации в условиях сухого трения при комнатной температуре, а также снижение длительности цикла обработки.

Технический результат, на достижение которого направлен заявляемый способ, обеспечивается тем, что имплантацию ионов азота осуществляют с дозой (1,5-3,3)·1017 ион/см2, а после имплантации детали отжигают в аргоне при температуре 180-240°С с выдержкой 3-12 минут.

Подробнее сущность заявляемого способа поясняется графиками:

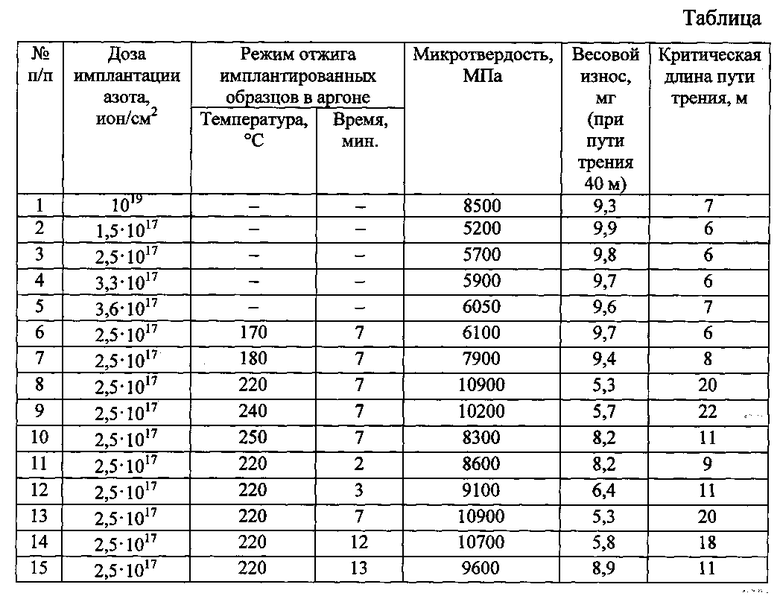

- на фиг. 1 приведена зависимость микротвердости стали 30ХГСН2А от дозы имплантации ионов азота;

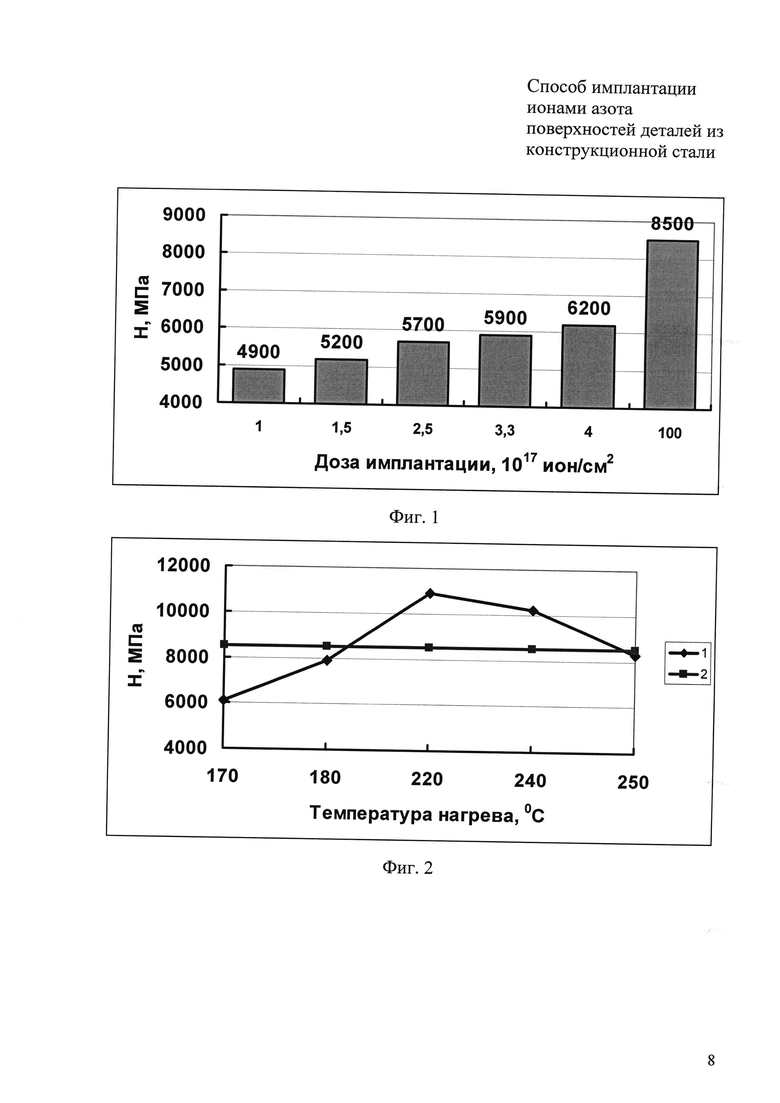

- на фиг. 2 приведена зависимость микротвердости стали 30ХГСН2А от температуры отжига в аргоне, который выполняется после имплантации ионов азота (1 - изменение микротвердости в зависимости от температуры отжига при имплантации ионов азота с дозой 2,5·1017 ион/см2; 2 микротвердость при имплантации ионов азота с дозой 1019 ион/см2 без последующего отжига);

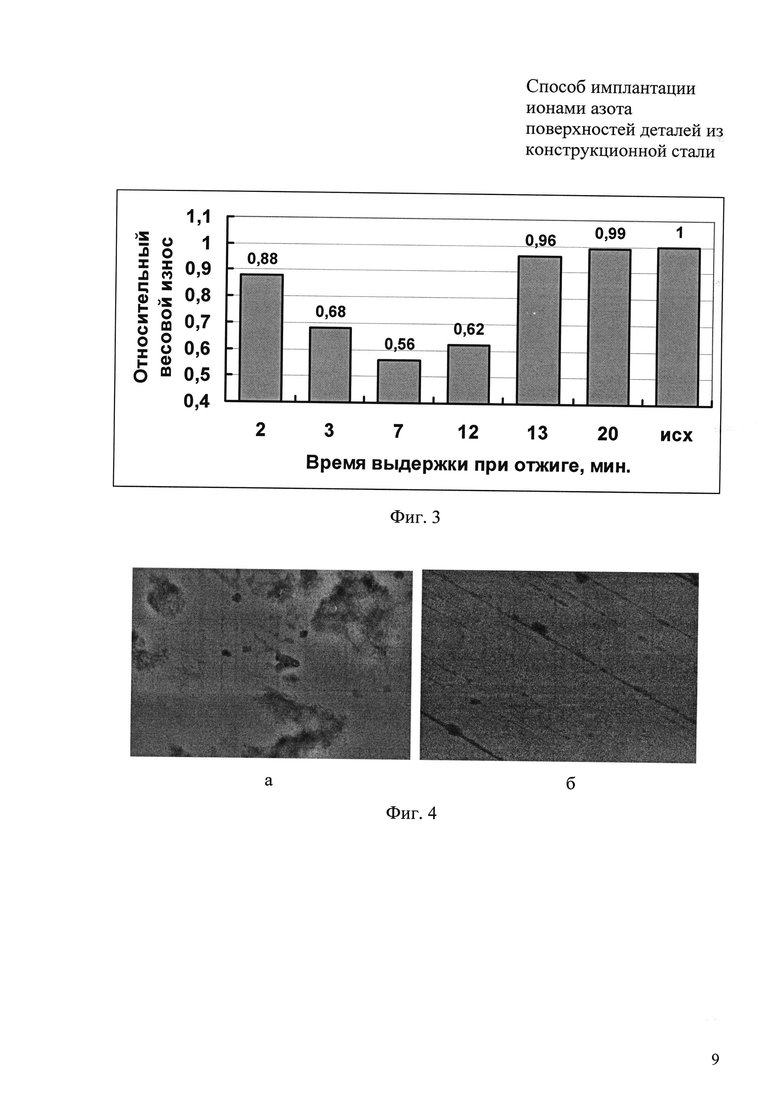

- на фиг. 3 представлен график влияния длительности выдержки при отжиге при температуре 200°С имплантированных образцов стали 30ХГСН2А на относительный износ;

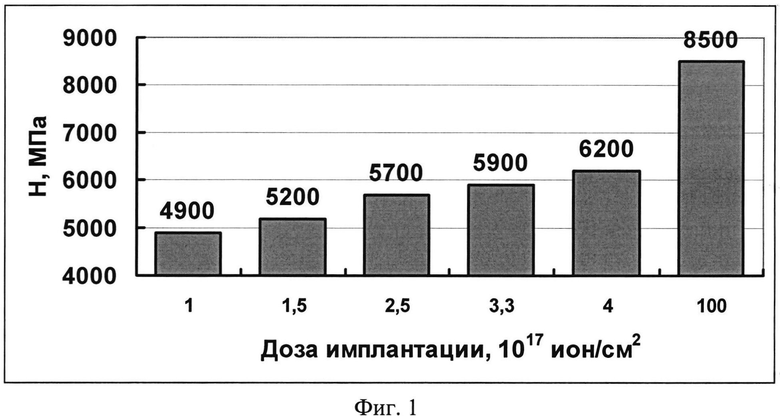

- на фиг. 4 показана поверхность образцов стали 30ХГСН2А после испытаний на весовой износ при обработке по прототипу (а) и по заявляемому способу (б).

Имплантация ионов азота в поверхностные слои стали 30ХГСН2А способствует повышению микротвердости. При этом с ростом дозы имплантации ионов азота наблюдается увеличение микротвердости (фиг. 1). В то же время увеличение дозы имплантации ионов азота сопровождается значительным увеличением длительности обработки деталей, который составляет 4,5 часа.

Отжиг имплантированных образцов стали 30ХГСН2А в аргоне при температуре 180-240°С, дозе имплантации 2,5·1017 ион/см2 и времени выдержки 8 минут способствует росту микротвердости имплантированного слоя стали 30ХГСН2А (фиг. 2), значения которой превосходят микротвердость образцов, имплантированных с дозой 1019 ион/см2. При этом в 2,5 раза сокращается длительность цикла обработки деталей.

Увеличение времени отжига свыше 12 минут приводит к разупрочнению имплантированного поверхностного слоя в результате аннигиляции и рекомбинации радиационных дефектов, созданных в процессе имплантации. Наблюдаются также процессы коагуляции карбидов и диффузии имплантированных атомов вглубь мишени.

Длительность выдержки при отжиге оказывает существенное влияние на величину относительного износа (фиг. 3). При длительности отжига до 3 минут существенного изменения износа по сравнению с исходными образцами не наблюдается. Отжиг с длительностью 3-12 минут приводит к существенному снижению весового износа образцов. Это связано с протеканием при температуре обработки процесса возврата, состоящего в данном случае в перераспределении дислокаций, но без заметного уменьшения их общего числа и плотности, а также закрепления последних имплантированными атомами.

При длительности отжига свыше 12 минут наблюдается повышение относительного износа, которое является следствием снижения микротвердости имплантированного слоя из-за диффузии имплантированных атомов вглубь мишени.

На основании сказанного выше, оптимальным режимом отжига имплантированных ионами азота деталей из стали 30ХГСН2А следует считать: температура отжига 180-240°С и время выдержки 3-12 минут. Это позволяет снизить длительность цикла обработки до 2,6 часа при повышении износостойкости обработанных деталей.

На фиг.4 приведены фотографии поверхности образцов стали 30ХГСН2А после испытаний на весовой износ при обработке по прототипу (а) и по заявляемому способу (б). Из их анализа можно заключить, что заявляемый способ существенно повышает износостойкость образцов стали 30ХГСН2А, имплантированных ионами азота.

Предлагаемый способ осуществляют следующим образом. Вакуумную камеру, в которой расположен источник ионов, откачивают до давления 10-3 Па. Производят ионную очистку изделия с помощью ионного источника. При этом энергия ионов не превышает 10-15 кэВ. Затем повышают энергию ионов до 35 кэВ, имплантируют ионы азота. Затем имплантированные образцы подвергают отжигу в атмосфере аргона с температурой нагрева 180-240°С и выдержкой 3-12 минут.

Фрикционные испытания облученных образцов проводились по схеме диск-палец в режиме сухого и граничного трения. При сухом трении нормальная нагрузка N=0,5 Н, нормальное контурное давление после приработки РС составляло (0,40-1,15)·106 Н/м2.

Линейная скорость v при испытаниях различных образцов изменялась лишь в небольших пределах (3,1…9,6) 10-2 м/с. Износ образцов оценивали по весовому методу, взвешиванием образца через определенные дистанции трения на аналитических весах.

Измерения микротвердости поперечного среза образцов в направлении от поверхности к центру проводились на приборе ПМТ-3. Полученные значения микротвердости Нµ (МПа) с расчетом доверительных интервалов (пять измерений на одну точку) представлены в таблице. В таблице критическая длина пути трения - это значение длины пути трения, начиная с которой проявляется резкое увеличение весового износа.

Таким образом, проведенные испытания на износ подтвердили, что имплантация стали 30ХГСН2А ионами азота с дозой (1,5-3,3)·1017 ион/см2 с последующим после имплантации детали отжигом в аргоне при температуре 180-240°С с выдержкой 3-12 минут позволяют существенно повысить износостойкость деталей при сокращении длительности цикла обработки с 4,5 до 2,6 часа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИМПЛАНТАЦИИ ИОНАМИ ГАЗОВ МЕТАЛЛОВ И СПЛАВОВ | 2012 |

|

RU2509174C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2011 |

|

RU2465373C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2014 |

|

RU2581536C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2470091C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛИ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2016 |

|

RU2637189C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2117073C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2013 |

|

RU2529337C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2011 |

|

RU2482218C1 |

| СПОСОБ ИМПЛАНТАЦИИ КОНСТРУКЦИОННОЙ СТАЛИ ИОНАМИ МЕДИ И СВИНЦА | 2011 |

|

RU2458182C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ЖАРОПРОЧНЫХ СПЛАВОВ | 1991 |

|

RU2007501C1 |

Изобретение относится к области ионно-лучевой вакуумной обработки материалов и может быть использовано в машиностроении для повышения износостойкости деталей машин и механизмов. Способ включает обработку поверхности деталей из конструкционной стали потоком ионов азота с дозой имплантации (1,5-3,3)·1017 ион/см2 и последующий отжиг в аргоне при температуре 180-240°С с выдержкой 3-12 минут. 4 ил., 1 табл.

Способ ионной имплантации поверхности детали из конструкционной стали, включающий обработку поверхности детали бомбардировкой потоком ионов азота, отличающийся тем, что имплантацию ионов азота осуществляют с дозой (1,5-3,3)·1017 ион/см2, а после имплантации деталь отжигают в аргоне при температуре 180-240°C с выдержкой 3-12 минут.

| ГУСЕВА М.И."Ионная имплантация в металлах", "Поверхность,Физика,химия, механика",1982,N4, с.27-50 | |||

| СПОСОБ ЗАЩИТЫ СТАЛЬНЫХ ДЕТАЛЕЙ МАШИН ОТ СОЛЕВОЙ КОРРОЗИИ, ПЫЛЕВОЙ И КАПЕЛЬНО-УДАРНОЙ ЭРОЗИИ | 2002 |

|

RU2226227C1 |

| RU2007133480A, 20.03.2009 | |||

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2005 |

|

RU2296181C2 |

| US5532495A1,02.07.1996 | |||

| JP0003006362A,11.01.1991. | |||

Авторы

Даты

2016-05-27—Публикация

2014-12-16—Подача