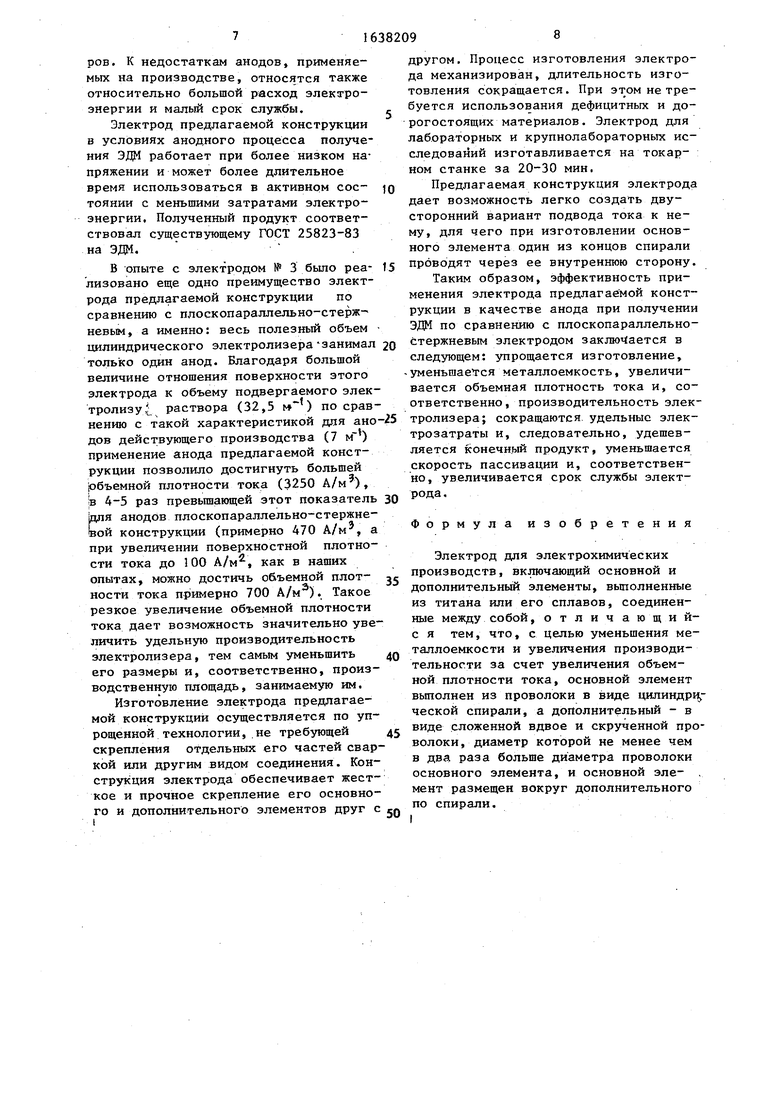

Изобретение относится к электрохимическим производствам, в частности к конструкции анода, применяемого для получения электролитического диоксида марганца (ЭДМ).

Целью изобретения является ум0нь- шение его металлоемкости и увеличение 1 производительности за счет увеличения объемной плотности тока при получении продуктов электросинтеза, в частности при осаждении ЭДМ. ,.

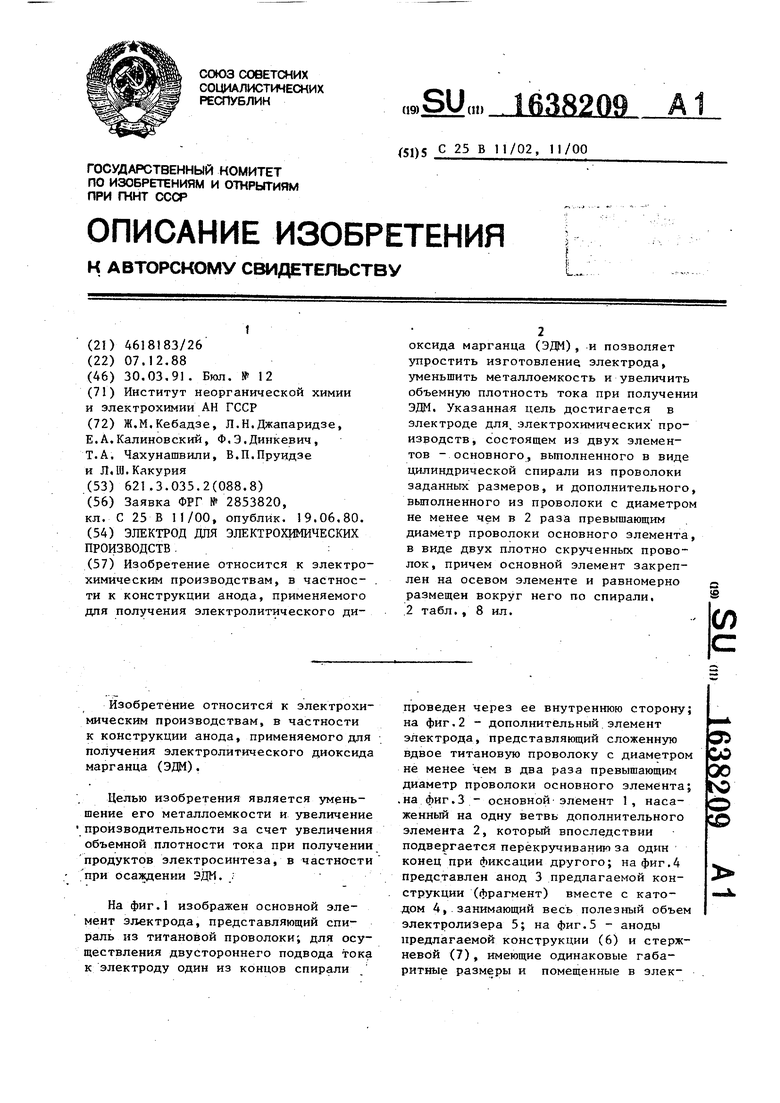

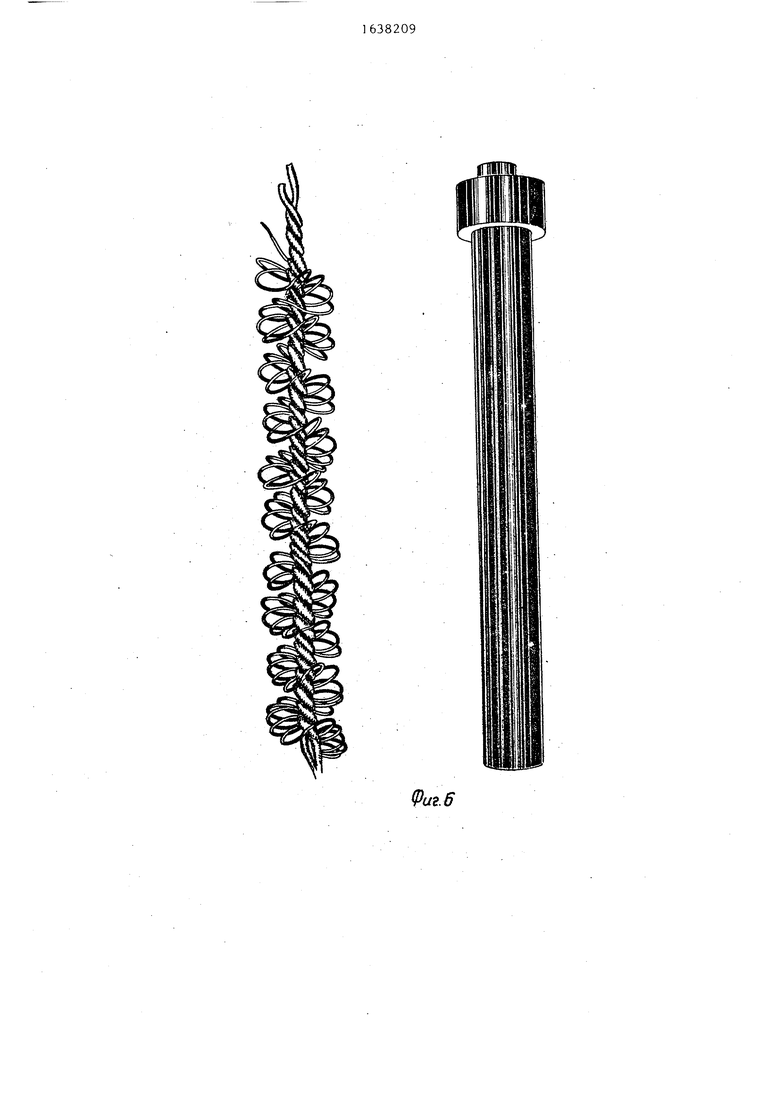

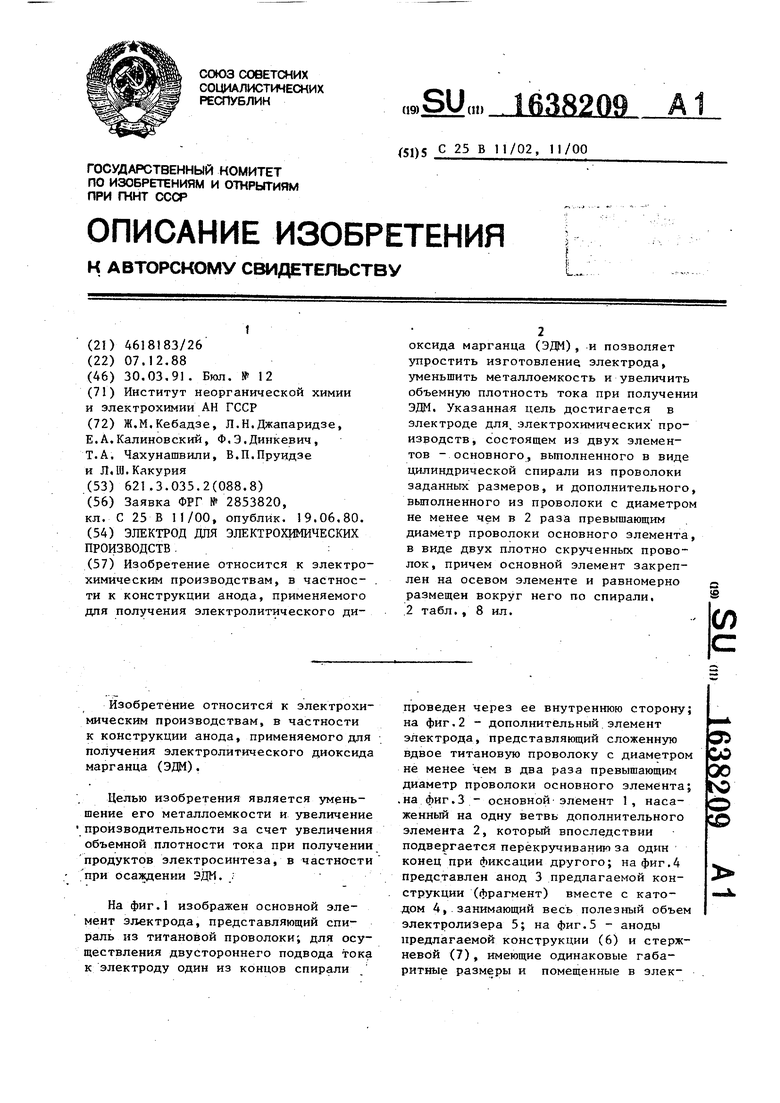

На фиг.1 изображен основной элемент электрода, представляющий спираль из титановой проволоки; для осуществления двустороннего подвода тока к электроду один из концов спирали

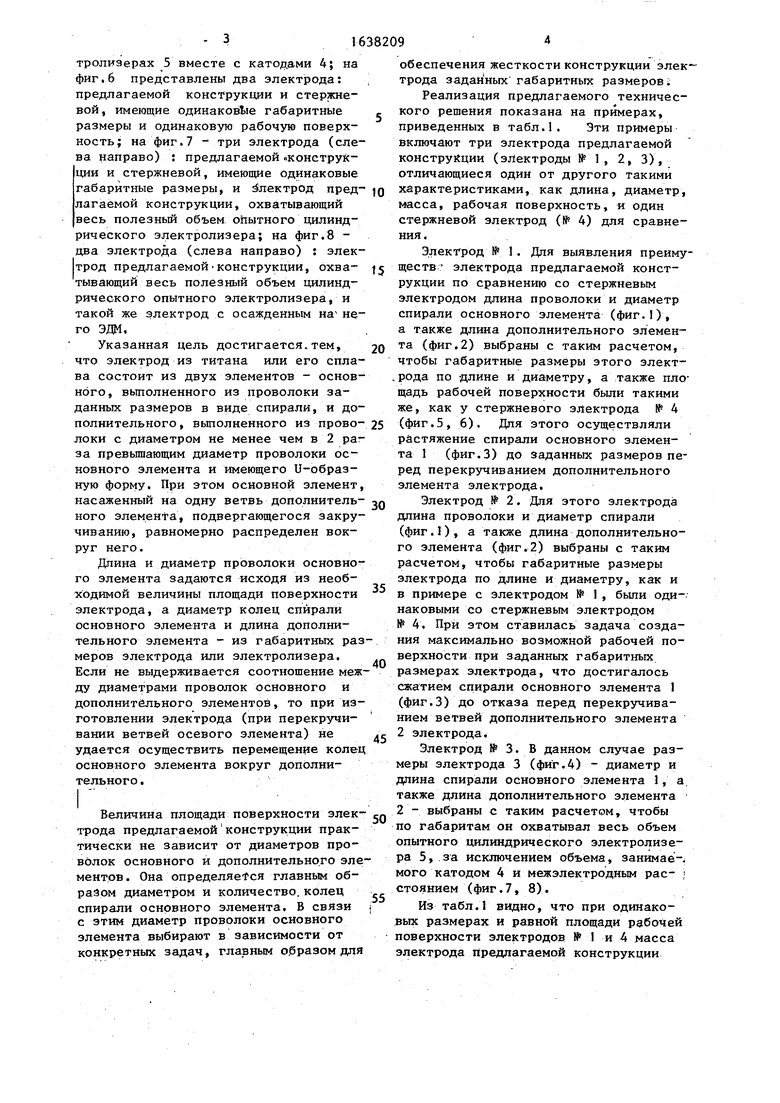

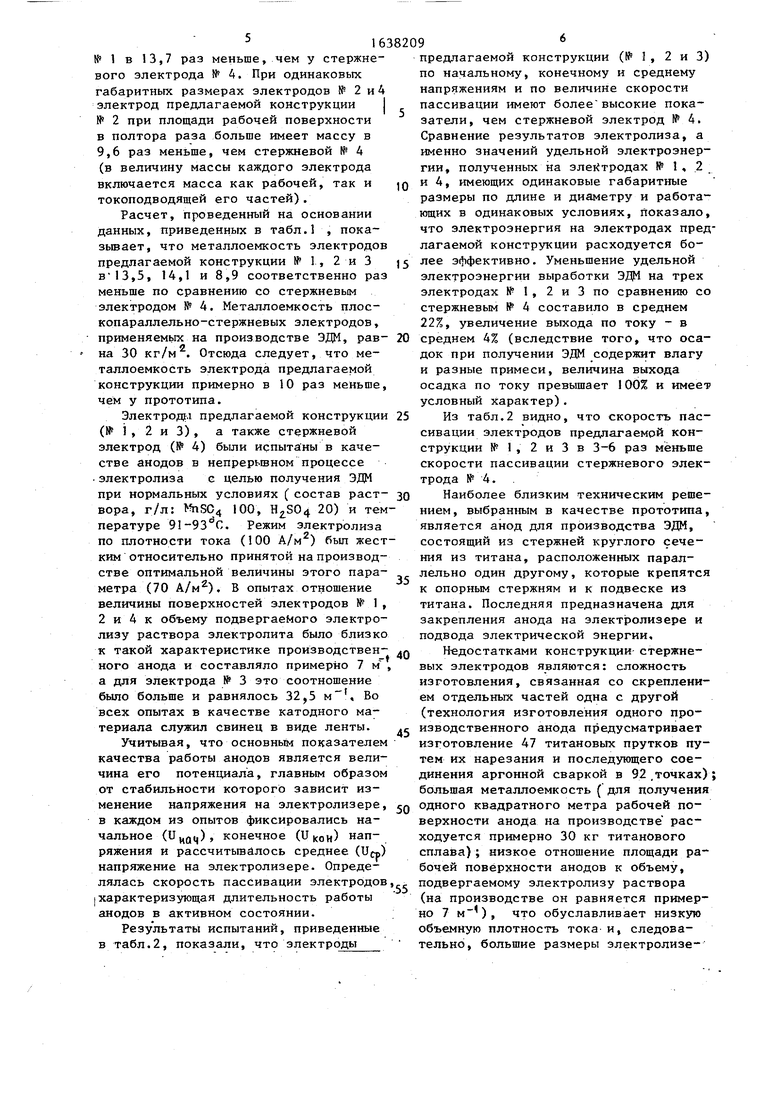

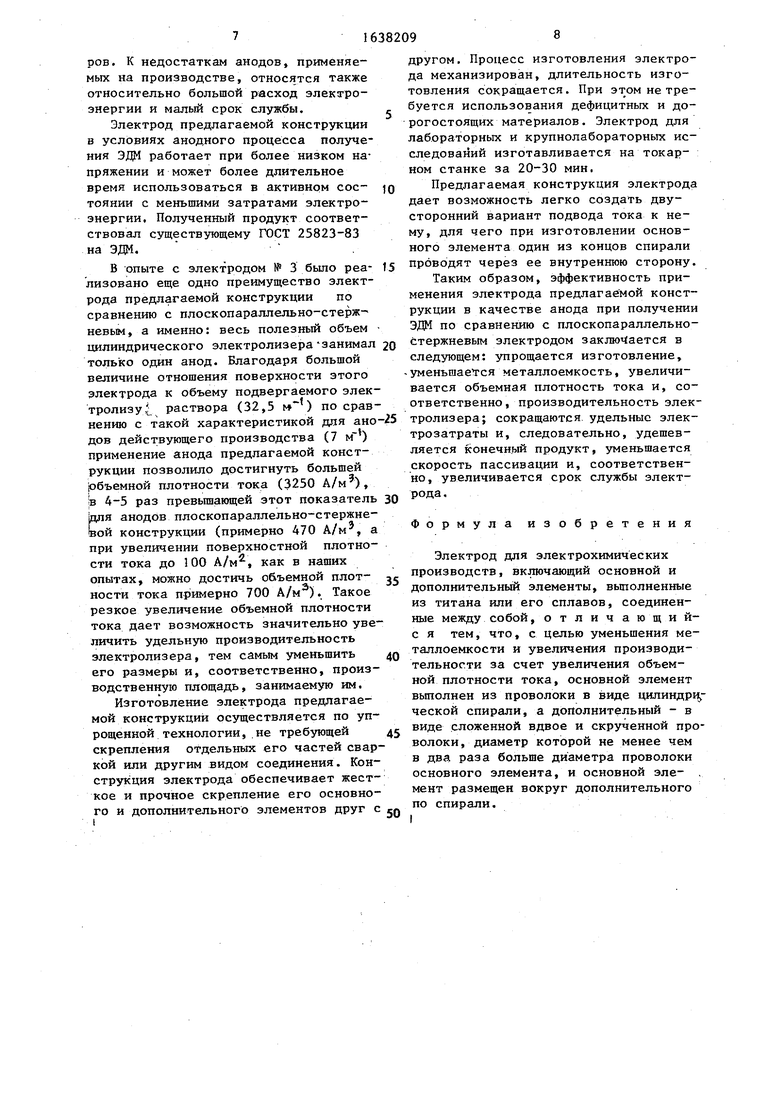

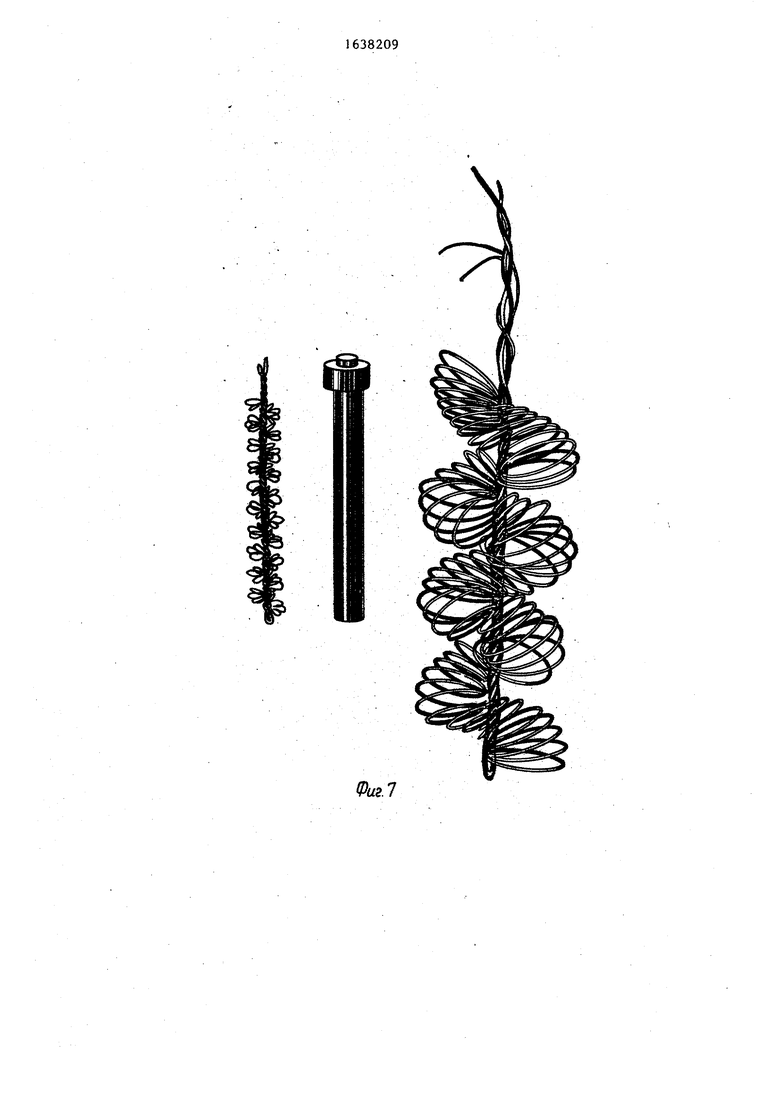

проведен через ее внутреннюю сторону; на фиг.2 - дополнительный элемент электрода, представляющий сложенную вдвое титановую проволоку с диаметром не менее чем в два раза превышающим диаметр проволоки основного элемента; .на фиг.З - основной элемент 1, насаженный на одну ветвь дополнительного элемента 2, который впоследствии подвергается перекручиванию за один конец при фиксации другого; на фиг.4 представлен анод 3 предлагаемой конструкции (фрагмент) вместе с катодом 4, занимающий весь полезный объем электролизера 5; на фиг.5 - аноды предлагаемой конструкции (6) и стержневой (7) , имеющие одинаковые габаритные размеры и помещенные в элек

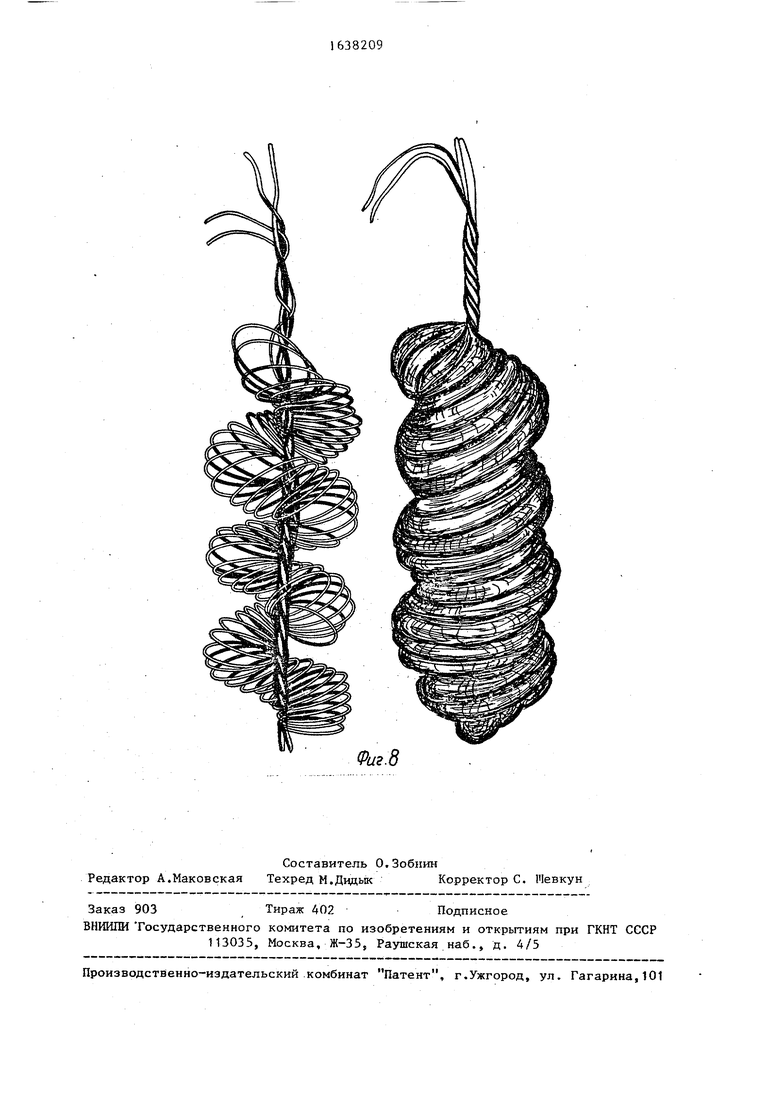

тролизерах 5 вместе с катодами 4; на фиг.6 представлены два электрода: предлагаемой конструкции и стержне- вой, имеющие одинаковое габаритные размеры и одинаковую рабочую поверхность; на фиг.7 - три электрода (слева направо) : предлагаемой .конструкции и стержневой, имеющие одинаковые габаритные размеры, и Электрод пред- лагаемой конструкции, охватывающий весь полезный объем опытного цилиндрического электролизера; на фиг.8 - два электрода (слева направо) : электрод предлагаемой-конструкции, охватывающий весь полезный объем цилиндрического опытного электролизера, и такой же электрод с осажденным на него ЭДМ,

Указанная цель достигается.тем, что электрод из титана или его сплава состоит из двух элементов - основного, выполненного из проволоки заданных размеров в виде спирали, и дополнительного , выполненного из прово- локи с диаметром не менее чем в 2 раза превышающим диаметр проволоки основного элемента и имеющего U-образ- ную форму. При этом основной элемент, насаженный на одну ветвь дополнитель- ного элемента, подвергающегося закручиванию, равномерно распределен вокруг него.

Длина и диаметр проволоки основного элемента задаются исходя из необходимой величины площади поверхности электрода, а диаметр колец спирали основного элемента и длина дополнительного элемента - из габаритных размеров электрода или электролизера. Если не выдерживается соотношение между диаметрами проволок основного и дополнительного элементов, то при изготовлении электрода (при перекручивании ветвей осевого элемента) не удается осуществить перемещение колец основного элемента вокруг дополнительного .

Величина площади поверхности элек- трода предлагаемой конструкции практически не зависит от диаметров проволок основного и дополнительного элементов . Она определяется главным образом диаметром и количество, колец спирали основного элемента, В связи с этим диаметр проволоки основного элемента выбирают в зависимости от конкретных задач, главным образом для

5

0

Q

5 Q

Q

5

обеспечения жесткости конструкции электрода заданных габаритных размеров.

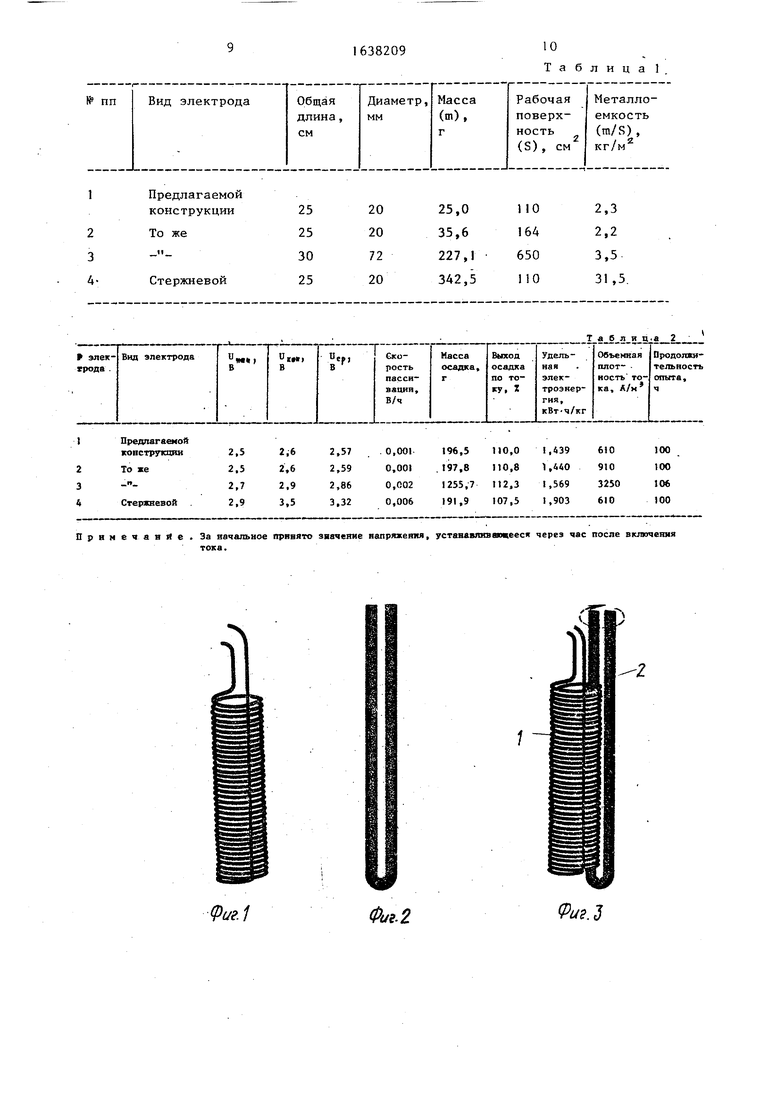

Реализация предлагаемого технического решения показана на примерах, приведенных в табл.1. Эти примеры включают три электрода предлагаемой конструкции (электроды № 1, 2, 3), отличающиеся один от другого такими характеристиками, как длина, диаметр, масса, рабочая поверхность, и один стержневой электрод (№ 4) для сравнения.

Электрод № 1. Для выявления преимуществ электрода предлагаемой конструкции по сравнению со стержневым электродом длина проволоки и диаметр спирали основного элемента (фиг.1), а также длина дополнительного элемента (фиг.2) выбраны с таким расчетом, чтобы габаритные размеры этого элект- .рода по длине и диаметру, а также площадь рабочей поверхности были такими же, как у стержневого электрода № 4 (фиг.5, 6). Для этого осуществляли растяжение спирали основного элемента 1 (фиг.З) до заданных размеров перед перекручиванием дополнительного элемента электрода.

Электрод № 2. Для этого электрода длина проволоки и диаметр спирали (фиг.1), а также длина дополнительного элемента (фиг.2) выбраны с таким расчетом, чтобы габаритные размеры электрода по длине и диаметру, как и в примере с электродом № 1, были одинаковыми со стержневым электродом № 4. При этом ставилась задача создания максимально возможной рабочей поверхности при заданных габаритных размерах электрода, что достигалось сжатием спирали основного элемента 1 (фиг.З) до отказа перед перекручиванием ветвей дополнительного элемента 2 электрода.

Электрод № 3. В данном случае размеры электрода 3 (фиг.4) - диаметр и длина спирали основного элемента 1, а также длина дополнительного элемента 2 - выбраны с таким расчетом, чтобы по габаритам он охватывал весь объем опытного цилиндрического электролизера 5, за исключением объема, занимае-- мого катодом 4 и межэлектродным рас- стоянием (фиг.7, 8).

Из табл.1 видно, что при одинаковых размерах и равной площади рабочей поверхности электродов № 1 и Л масса электрода предлагаемой конструкции

№ 1 в 13,7 раз меньше, чем у стержневого электрода № 4. При одинаковых габаритных размерах электродов № 2 и 4 электрод предлагаемой конструкции I № 2 при площади рабочей поверхности в полтора раза больше имеет массу в 9,6 раз меньше, чем стержневой № 4 (в величину массы каждого электрода включается масса как рабочей, так и токоподводящей его частей).

Расчет, проведенный на основании данных, приведенных в табл.1 , показывает, что металлоемкость электродов предлагаемой конструкции № 1, 2 и 3 в-13,5, 14,1 и 8,9 соответственно раз меньше по сравнению со стержневым электродом № 4. Металлоемкость плоскопараллельно-стержневых электродов, применяемых на производстве ЭДМ, равна 30 кг/м2. Отсюда следует, что металлоемкость электрода предлагаемой конструкции примерно в 10 раз меньше, чем у прототипа.

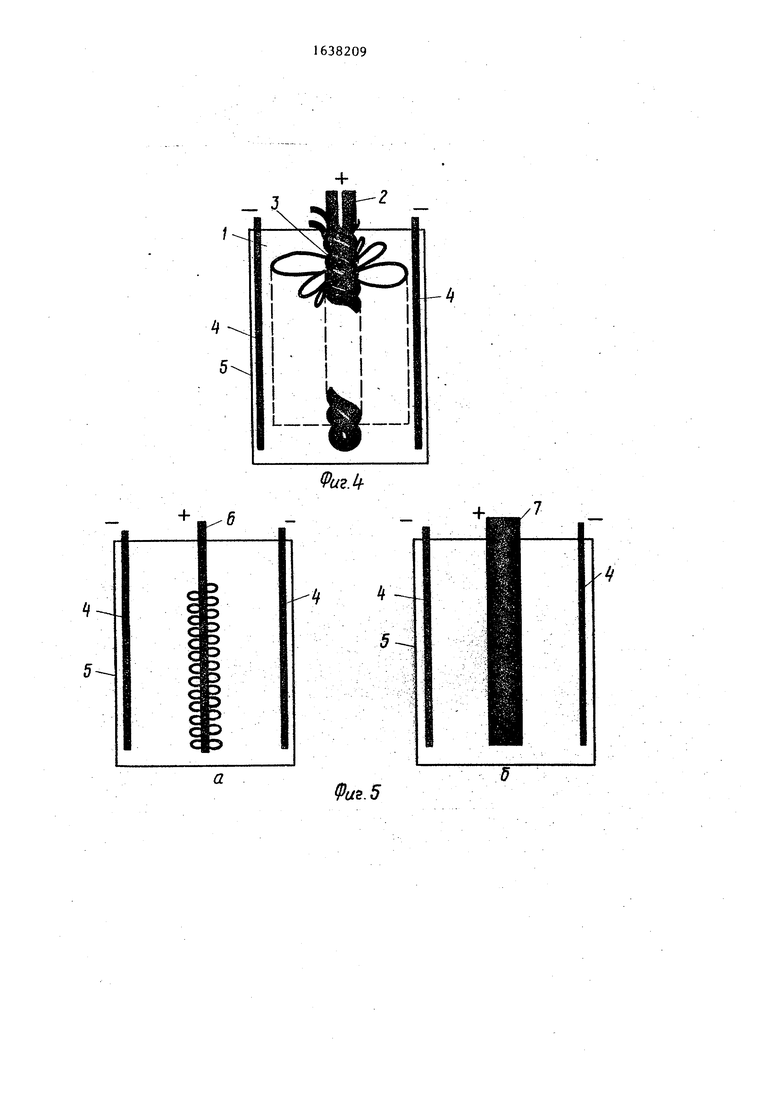

Электроде. предлагаемой конструкции (№ 1, 2 и 3), а также стержневой электрод (№ 4) были испытаны в качестве анодов в непрерывном процессе электролиза с целью получения ЭДМ при нормальных условиях ( состав раст- вора, г/л: nSC4 100, Нг504 20) и температуре 91-93°С. Режим электролиза по плотности тока (100 А/м2) был жестким относительно принятой на производстве оптимальной величины этого параметра (70 А/м2). В опытах отношение величины поверхностей электродов № 1 , 2 и 4 к объему подвергаемого электролизу раствора электролита было близко

к такой характеристике производственного анода и составляло примерно 7м а для электрода № 3 это соотношение было больше и равнялось 32,5 . Во всех опытах в качестве катодного материала служил свинец в виде ленты.

Учитывая, что основным показателем качества работы анодов является величина его потенциала, главным образом от стабильности которого зависит изменение напряжения на электролизере, в каждом из опытов фиксировались начальное (Uh(jq), конечное (U кои) напряжения и рассчитывалось среднее (Uq) напряжение на электролизере. Определялась скорость пассивации электродов I характеризующая длительность работы анодов в активном состоянии.

Результаты испытаний, приведенные в табл.2, показали, что электроды

5 о

предлагаемой конструкции (№ I , 2 и 3) по начальному, конечному и среднему напряжениям и по величине скорости пассивации имеют более высокие показатели, чем стержневой электрод If 4. Сравнение результатов электролиза, а именно значений удельной электроэнергии, полученных на электродах №1,2 и 4, имеющих одинаковые габаритные размеры по длине и диаметру и работающих в одинаковых условиях, показало, что электроэнергия на электродах предлагаемой конструкции расходуется бо- 5 лее эффективно. Уменьшение удельной электроэнергии выработки ЭДМ на трех электродах N° 1 , 2 и 3 по сравнению со стержневым № 4 составило в среднем 22%, увеличение выхода по току - в среднем 4% (вследствие того, что осадок при получении ЭДМ содержит влагу и разные примеси, величина выхода осадка по току превышает 100% и имеет условный характер).

Из табл.2 видно, что скорость пассивации электродов предлагаемой конструкции У , 2 и 3 в 3-6 раз меньше скорости пассивации стержневого электрода N° 4.

Наиболее близким техническим решением, выбранным в качестве прототипа,

является анод для производства ЭДМ, состоящий из стержней круглого сечения из титана, расположенных параллельно один другому, которые крепятся к опорным стержням и к подвеске из титана. Последняя предназначена для закрепления анода на электролизере и подвода электрической энергии,

Недостатками конструкции стержневых электродов являются: сложность изготовления, связанная со скреплением отдельных частей одна с другой (технология изготовления одного производственного анода предусматривает изготовление 47 титановых прутков путем их нарезания и последующего соединения аргонной сваркой в 92 .точках); большая металлоемкость ( для получения

одного квадратного метра рабочей поверхности анода на производстве расходуется примерно 30 кг титанового сплава); низкое отношение площади рабочей поверхности анодов к объему, подвергаемому электролизу раствора

(на производстве он равняется примерно 7 ), что обуславливает низкую объемную плотность тока и, следовательно, большие размеры электролизеров. К недостаткам анодов, применяемых на производстве, относятся также относительно большой расход электроэнергии и малый срок службы.

Электрод предлагаемой конструкции в условиях анодного процесса получения ЭДМ работает при более низком напряжении и может более длительное время использоваться в активном сое- тоянии с меньшими затратами электроэнергии. Полученный продукт соответствовал существующему ГОСТ 25823-83

на эда.

В опыте с электродом № 3 было pea- лизовано еще одно преимущество электрода предлагаемой конструкции по сравнению с плоскопараллельно-стерж- невым, а именно: весь полезный объем цилиндрического электролизера занимал только один анод. Благодаря большой величине отношения поверхности этого электрода к объему подвергаемого электролизу раствора (32,5 м- ) по сравнению с такой характеристикой для ано дов действующего производства (7 м ) применение анода предлагаемой конструкции позволило достигнуть большей рбъемной плотности тока (3250 А/м ) , в раз превышающей этот показатель для анодов плоскопараллельно-стержневой конструкции (примерно 470 А/м , а при увеличении поверхностной плотности тока до 100 А/м, как в наших опытах, можно достичь объемной плот- ности тока примерно 700 А/мЭ). Такое резкое увеличение объемной плотности тока дает возможность значительно увеличить удельную производительность электролизера, тем самым уменьшить его размеры и, соответственно, производственную площадь, занимаемую им.

Изготовление электрода предлагаемой конструкции осуществляется по упрощенной технологии, не требующей скрепления отдельных его частей сваркой или другим видом соединения. Конструкция электрода обеспечивает жесткое и прочное скрепление его основного и дополнительного элементов друг с

другом. Процесс изготовления электрода механизирован, длительность изготовления сокращается. При этом не требуется использования дефицитных и дорогостоящих материалов. Электрод для лабораторных и крупнолабораторных исследований изготавливается на токарном станке за 20-30 мин.

Предлагаемая конструкция электрода дает возможность легко создать двусторонний вариант подвода тока к нему, для чего при изготовлении основного элемента один из концов спирали проводят через ее внутреннюю сторону.

Таким образом, эффективность применения электрода предлагаемой конструкции в качестве анода при получении Эда по сравнению с плоскопараллельно- стержневым электродом заключается в следующем: упрощается изготовление, уменьшается металлоемкость, увеличивается объемная плотность тока и, соответственно, производительность электролизера; сокращаются удельные электрозатраты и, следовательно, удешевляется конечный продукт, уменьшается скорость пассивации и, соответственно, увеличивается срок службы электрода.

Формула изобретения

Электрод для электрохимических производств, включающий основной и дополнительный элементы, выполненные из титана или его сплавов, соединенные между собой, отличающий- с я тем, что, с целью уменьшения металлоемкости и увеличения производительности за счет увеличения объемной плотности тока, основной элемент выполнен из проволоки в виде цилиндриг ческой спирали, а дополнительный - в виде сложенной вдвое и скрученной проволоки, диаметр которой не менее чем в два раза больше диаметра проволоки основного элемента, и основной элемент размещен вокруг дополнительного по спирали.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления титан-диоксидномарганцевого анода для производства электролитического диоксида марганца | 1989 |

|

SU1788088A1 |

| Электрокоагулятор | 1981 |

|

SU1074832A1 |

| Способ электролитического получения алюминия с применением твердых электродов | 2020 |

|

RU2758697C1 |

| СПОСОБ И УСТРОЙСТВО НАСЫЩЕНИЯ ЖИДКОСТИ ГАЗОМ | 2007 |

|

RU2378202C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВОДЫ | 1992 |

|

RU2038322C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВОДЫ | 1992 |

|

RU2042639C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 1992 |

|

RU2038323C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ЭЛЕКТРОЛИЗА ВОДНОГО РАСТВОРА ХЛОРИДА НАТРИЯ | 1986 |

|

RU2054050C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЭЛЕКТРОЛИЗОМ В ДВУХСЛОЙНОЙ ВАННЕ | 1991 |

|

RU2023059C1 |

| Способ изготовления титан-диоксидно-марганцевого анода | 1989 |

|

SU1713983A1 |

Изобретение относится к электрохимическим производствам, в частности к конструкции анода, применяемого для получения электролитического диоксида марганца (ЭДМ), и позволяет упростить изготовление, электрода, уменьшить металлоемкость и увеличить объемную плотность тока при получении ЭДМ. Указанная цель достигается в электроде для. электрохимических производств, состоящем из двух элементов - основного, выполненного в виде цилиндрической спирали из проволоки заданных размеров, и дополнительного, выполненного из проволоки с диаметром не менее чем в 2 раза превышающим диаметр проволоки основного элемента, в виде двух плотно скрученных проволок, причем основной элемент закреплен на осевом элементе и равномерно размещен вокруг него по спирали, 2 табл., 8 ил. с S (/

Предлагаемой

Примечание. За начальное принято значение напряжения, устанавлнваювееся через час после включения тока.

Фиг.1

Фиг. 2

Фиг.З

Фиг А

+ /б

4 5И

н

II

а

fe.5

Й

Фиг. б

Фиг. 7

Фиг.8

| Заявка ФРГ № 2853820, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1991-03-30—Публикация

1988-12-07—Подача