Изобретение относится к области электрохимических производств, в частности, к изготовлению титан-диоксидномарганцево- го анода (ТДМА) для получения электролитического диоксида марганца.(ЭДМ),

Известен способ изготовления ТДМА путем многократного нанесения на титановую основу расплава нитрата марганца, с последующим термическим разложением его. Такие аноды применятся для производства ЭДМ.

/Известен способ изготовления анода, в котором основу анода получают смешиванием порошков титана и марганца, последу- ющим прессованием и спеканием и дальнейшим нанесением на основу раствора нитрата марганца с термической обработкой последнего.

Известен также анод на основе вентильного металла с покрытием из диоксида мар- танца, которое осаждается при .термическим разложении спиртового раствора нитрата марганца и которое или легировано металлом, или активировано при

облучении / -лучами или содержит стабилизатор.

Наряду с достоинствами, способы изготовления анода, приведенные в качестве аналогов, имеют один общий недостаток: выделение ядовитого газа - диоксида азота при термическом разложении нитрата марганца.

Наиболее близким к заявленному изобретению по технической сущности и достигаемому результату, выбранным в качестве прототипа, является Способ изготовления электрода с активным покрытием из диоксида марганца, которое наносится на титановую основу при термическом разложении нитрата или карбоната марганца, а также солей марганца карбоновых кислот, или смеси указанных соединений. Затем электрод обрабатывают раствором перекиси водорода.

Электрохимические свойства анода по прототипу (в частности, стойкость против пассивации) не удовлетворяют специфические условия получения ЭДМ последующим причинам. Процесс получения ЭДМ на титаел

С

00

00

о

00

00

новых анодах без активного покрытия сопровождается их пассивацией , проявляющейся в увеличении напряжения на электролизере и снижении силы тока. Тоже самое, но с меньшей скоростью происходит при получении ЭДМ с использованием ТДМА. В данном случае окисление титана . под диоксида марганца (являющееся причиной пассивации), кроме других факторов, происходит вследствие проникновения электролита через поры, и треЩины активного слоя к границе диоксида марганца с металлом. Снизить действие этого фактора м о жн о получением мелкокристаллических малопористых осадков диоксида марганца

Цель изобретения - улучшение электрохимических свойств ТДМА при получении ЭДМ путем уменьшения пористости электрода.; , ,.,п ... . ... .... ., ; .....

Поставленная цель достигается тем, что для нанесения .активного покрытия диоксида марганца на титановую основу путем термообработки карбоната; марганца, термообработку проводят в течение 15-20 минут с последующей промывкой электрода в сернокислом растворе сульфата марганца, при этом указанны.е опёрации пр6водят десятикратно при их чередований. «

Предлагаемое технические решение может быть реализовано следующим образом. Поверхность титана или его сплава предварительно обрабатывают одним из способов, применяемых на производстве ЭДМ (дробеструйка, пескортруйка или катодная поляризация). После этого элек- .трод окунают в.насыщенную водную суспензию карбоната марганца и вынимают через 7-10 мин. Далее электрод выдерживают при температуре 300-350°С в течение 15-20 минут, При этом протекает реакция (схематически):

О/ :-.. .

МпСОз- Мп02+ С02+ Мп20з. Затем электрод охлаждают и с целью растворения низших окислов марганца, образующихся при термическом разложении карбоната марганца, помещают в сернокислый рас- твор сульфата марганца, применяемого для электролитического получения ЭДМ.

Эти операции проводят десятикратно.

Сравнение зэ являемогр технического решения с прототипом показывает, что оно Отличается от известного способна обработки электрода в сернокислом растворе сульфата марганца и соответственно условиями проведения этого процесса.

Пример. Предварительно прошедший дробеструйную обработку стержень из титанового сплава бТУ-0 на 10 минут опускали в водную суспензию кабона та марганца.

После этого электрод вынимали и помещали в печь, где выдерживали его при температуре 340°С в течение 15 минут. После охлаждения до комнатной температуры, электрод

на 30 мин помещали в раствор, предназначенный для получения ЭДМ (концентрация MnS04-90 г/л концентрация НаЗСм-ЗОг/л, температура - 90-95°С). После десятикратного повторения указанных операций, готовый к использованию электрод применяли как анод для получения ЭДМ, В качестве катода служил свинцовый сплав, применяемый для этой же цели на заводе ЭДМ Рус- тавского Пб Азот (Республика Грузия). С

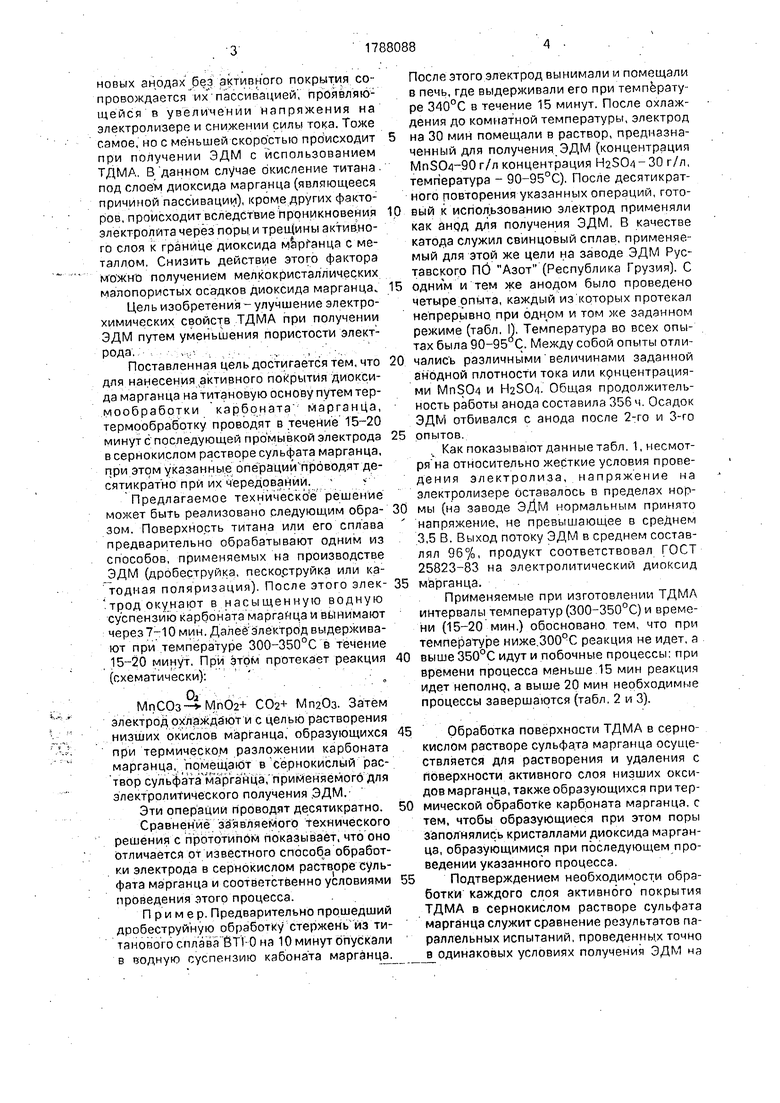

одним и тем же анодом было проведено четыре .опыта, каждый из которых протекал непрерывно, при одном и том же заданном режиме (табл, П. Температура во всех опытах была 90-95 С. Между собой опыты отличалис ь различными величинами заданной анодной плотности тока или крнцентрэция- ми МпЗСм и H2SCM. Общая продолжительность работы анода составила 356 ч. Осадок ЭДМ отбивался с анода после 2-го и 3-го

опытов.

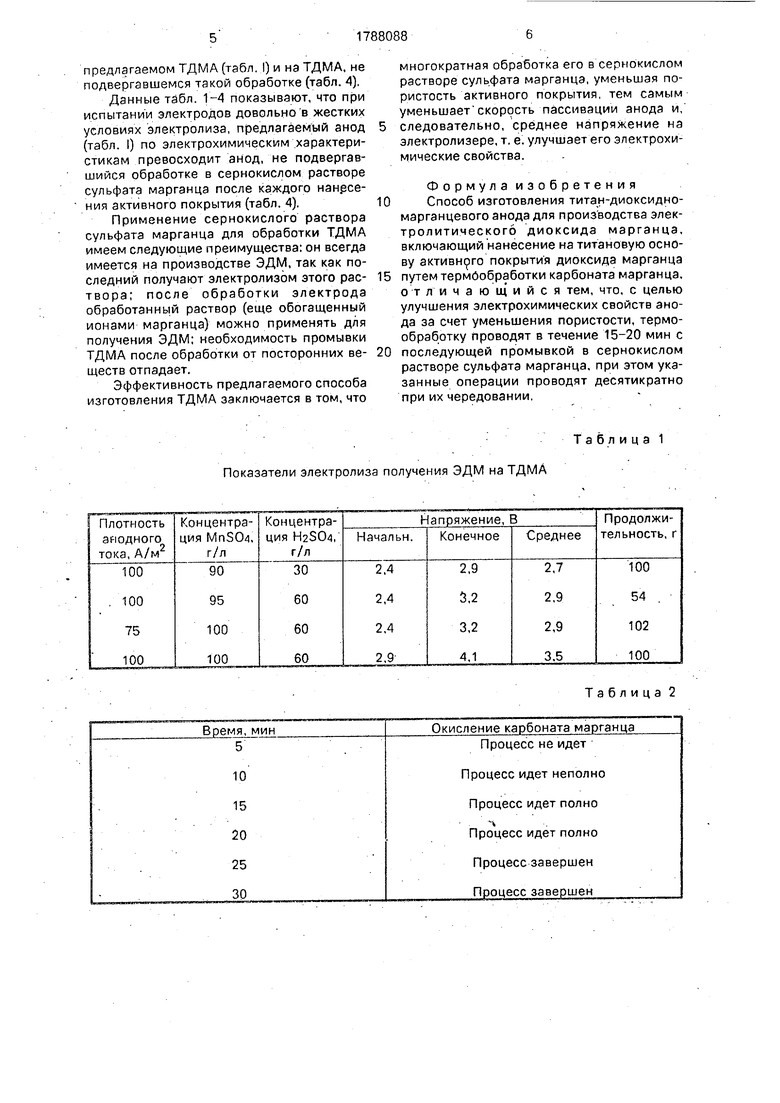

. Как показывают данные табл. 1, несмотря на относительно жесткие условия проведения электролиза, напряжение на электролизере оставалось в пределах нормы (на заводе ЭДМ нормальным принято напряжение, не превышающее в среднем 3,5 В. Выход потоку ЭДМ в среднем составлял 96%, продукт соответствовал ГОСТ 25823-83 на электролитический диоксид

марганца.

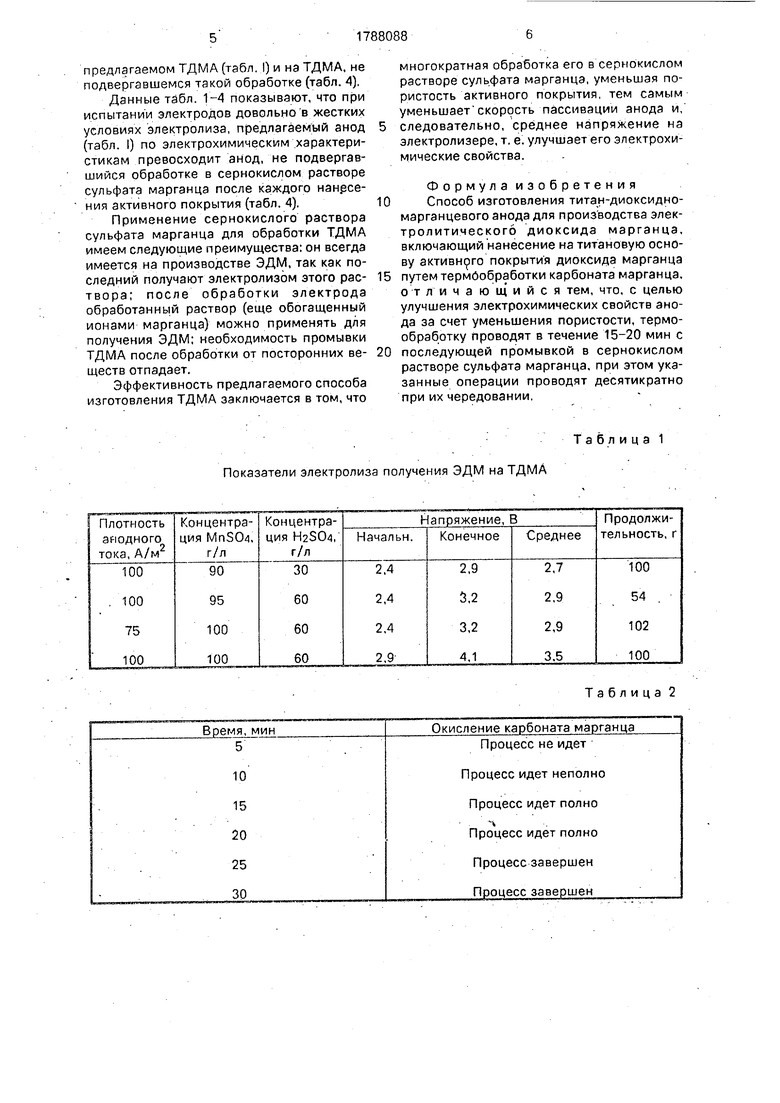

Применяемые при изготовлении ТДМА интервалы температур (300-350°С) и времени (15-20 мин.) обосновано тем, что при температуре ниже.ЗООрС реакция не идет, а

выше 350°С идут и побочные процессы; при времени процесса меньше 15 мин реакция идет неполно,, а выше 20 мин необходимые процессы завершаются (табл. 2 и 3).

Обработка поверхности ТДМА в сернокислом растворе сульфата марганца осуществляется для растворения и удаления с Поверхности активного слоя низших оксидов марганца, также образующихся при термической обработке карбоната марганца, с тем, чтобы образующиеся при этом поры заполнялись кристаллами диоксида марганца, образующимися при последующем проведении указанного процесса.

Подтверждением необходимости обработки каждого слоя активного покрытия ТДМА в сернокислом растворе сульфата марганца служит сравнение результатов параллельных испытаний, проведенных точно в одинаковых условиях получения ЭДМ на

предлагаемом ТДМА (табл. I) и на ТДМА, не подвергавшемся такой обработке (табл. 4).

Данные табл. 1-4 показывают, что при испытании электродов довольно в жестких условиях электролиза, предлагаемый анод (табл. I) по электрохимическим .характеристикам превосходит анод, не подвергавшийся обработке в сернокислом растворе сульфата марганца после каждого нанесения активного покрытия (табл. 4),

Применение сернокислого раствора сульфата марганца для обработки ТДМА имеем следующие преимущества: он всегда имеется на производстве ЭДМ, так как последний получают электролизом этого рас- твора; после обработки электрода обработанный раствор (еще обогащенный ионами марганца) можно применять для получения ЭДМ; необходимость промывки ТДМА после обработки от посторонних веществ отпадает.

Эффективность предлагаемого способа изготовления ТДМА заключается в том, что

многократная обработка его в сернокислом растворе сульфата марганца, уменьшая пористость активного покрытия, тем самым уменьшает скорость пассивации анода и, следовательно, среднее напряжение на электролизере, т. е. улучшает его электрохимические свойства.

Формула изобретения Способ изготовления титан-диоксидно- марганцевого анода для производства электролитического диоксида марганца, включающий нанесение на титановую основу активного покрытия диоксида марганца путем термообработки карбоната марганца, отличающийся тем, что, с целью улучшения электрохимических свойств анода за счет уменьшения пористости, термообработку проводят в течение 15-20 мин с последующей промывкой в сернокислом растворе сульфата марганца, при этом указанные операции проводят десятикратно при их чередовании,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления титан-диоксидно-марганцевого анода | 1989 |

|

SU1713983A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА | 2001 |

|

RU2193527C1 |

| Способ изготовления анода для получения электролитического диоксида марганца | 1988 |

|

SU1638210A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА | 2000 |

|

RU2172791C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА ГАММА-МОДИФИКАЦИИ | 1997 |

|

RU2149832C1 |

| МАТЕРИАЛ АНОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА | 1995 |

|

RU2097449C1 |

| Анод для электрохимического получения двуокиси марганца | 1976 |

|

SU655746A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТИЧЕСКОГО ДИОКСИДА МАРГАНЦА | 1996 |

|

RU2105828C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВОЙ РУДЫ | 1992 |

|

RU2027675C1 |

| АНОД | 1999 |

|

RU2166565C1 |

Сущность изобретения: на основу из титана или его сплава наносят активное покрытие из диоксида марганца, образованного при термообработке раствора карбоната марганца, в течение 15-20 мин с последующей промывкой в сернокислом растворе сульфата марганца. Процесс проходит многократно.

Показатели электролиза получения ЭДМ на ТДМА

Таблица 1

Таблица 2

Температура С

250

275

300

325,

350

375

Показатели электролиза получения ЭДМ на ТДМА

Таблица 3

Окисление карбоната марганца

Процесс не идет

Процесс идет неполно

Процесс идет полно

Процесс идет полно

Процесс идет полно

Появляются побосные процессы

Таблица 4

| Патент США № 4269691, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1993-01-15—Публикация

1989-09-29—Подача