Изобретение относится к порошковой металлургии, в частности к устройствам для получения высокодисперсных металлических порошков методом электролиза, которые могут применяться как высоко- эффективные носители информации для магнитной записи, компоненты магнитных материалов различного назначения (магнитные лаки, смазки, клеи, постоянные магниты).

Известен двухслойный электролизер с катодом, рабочий элемент которого выполнен в виде полого, коаксиально расположенного на валу цилиндра с ребрами различной формы на наружной поверхности, выполненными из диэлектрического или проводящего материала. Существенными недостатками данной конструкции являются значительная полидисперсность получаемых металлических порошков и невозможность получения частиц со средним размером менее 0,5 мкм.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является двухслойный электролизер для получения высокодисперсных металлических порошков. Электролизер содержит катод, рабочий элемент которого выполнен в виде спирали, свободно опирающейся на вал. Передача вращательного движения от вала на спираль осуществляется благодаря наличию трения между валом и рабочим элементом.

Рабочий элемент прототипа в виде цилиндрической спирали, свободно опирающейся внутренней поверхностью на вращающийся вал, установленный на две опоры, снабженный скользящим контактом, приводящийся во вращение посредством муфты от электродвигателя, помещается в двухслойную электролитическую ванну таким образом, что поверхность спирали во время вращения периодически проходит органический слой и электролит. Во время электролиза на рабочей поверхности вращающегося катода образуется дисперсный порошок металла, который флотируется в верхний органический слой и концентрируется в нем.

Верхний органический слой представляет собой 1%-ный раствор олеиновой кислоты в октане, нижний - водный раствор хлористого железа концентрации 34 г/л, катодная плотность тока 0,5 А/дм2, температура 20оС, скорость вращения вала 20 об/мин, скорость вращения цилиндрической спирали 2 об/мин.

Основными недостатками прототипа являются высокая полидисперсность получаемого порошка и невозможность получения металлических порошков с частицами малых размеров (менее 0,5 мкм).

Указанные недостатки обусловлены собственно конструкцией вращающегося рабочего электрода двухслойной электролитической ванны. Из-за возникновения трения между цилиндрической спиралью и вращающимся валом происходит механическое удаление пассивационной пленки ПАВ на участках соприкосновения спирали с валом. Отделение внутренней поверхности спирали от равномерной пассивационной пленки ПАВ приводит к осаждению на этих участках катода компактных грубодисперсных осадков металла и, как следствие, к полидисперсности выделяемого порошка металла (см. табл. 2).

Целью изобретения является снижение полидисперсности металлического порошка, получаемого в электролитической двухслойной ванне и повышение его дисперсности.

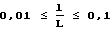

Поставленная цель достигается предложенной конструкцией электролизера для получения металлических порошков электролизом в двухслойной ванне, содержащей электролизер, анод и вращающийся катод, выполненный в виде цилиндрической винтовой спирали со следующими соотношениями длины L, диаметра D и шага l: ≅ 3,0; 0,01≅

≅ 3,0; 0,01≅  ≅ 0,1.

≅ 0,1.

При этом спираль может быть выполнена из стержня круглого сечения при соотношении:

5,0≅  ≅ 50,0 где D - диаметр спирали;

≅ 50,0 где D - диаметр спирали;

d - диаметр стержня.

Возможно выполнение спирали из стержня прямоугольного сечения при соотношении:

1<  <4, где а - длина стороны прямоугольного сечения, параллельная оси спирали;

<4, где а - длина стороны прямоугольного сечения, параллельная оси спирали;

b - длина стороны сечения, перпендикулярная оси спирали.

Отличительными признаками предлагаемой конструкции электролизера является выполнение катода, жестко сочлененного с приводом в виде винтовой спирали, а также диапазон соотношений геометрических параметров катода-спирали, что позволяет реализовать оптимальные гранулометрические характеристики металлических частиц.

Улучшение гранулометрических характеристик порошков, достигаемое за счет выбора предлагаемой конструкции катода в виде винтовой цилиндрической спирали, обусловлено двумя факторами: значительным уменьшением разброса эффективных времен зарождения и роста высокодисперсных частиц в процессе электролиза за счет сплошности и устранения неоднородности поверхности пассивационной пленки ПАВ и большой стабильностью гидродинамического режима в ванне при движении в ней спирального катода.

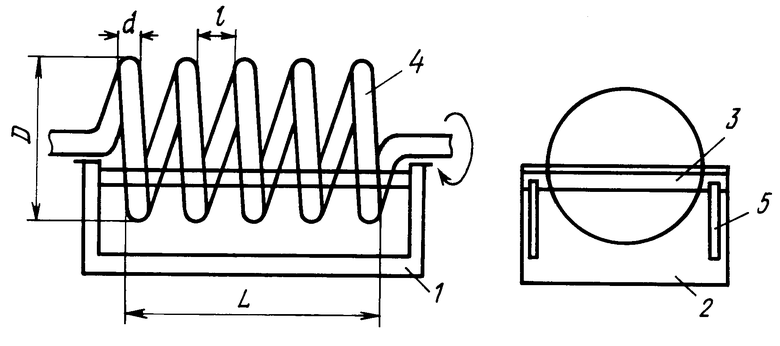

На фиг. схематически представлена предлагаемая конструкция электролизера с деталировкой элементов, где; 1 - электролитическая ванна; 2 - электролит; 3 - органический слой; 4 - катод; 5 - анод; L - длина спирали; D - диаметр катода; d - диаметр проволоки, из которой изготовлена спираль катода.

Электролитическая ванна 1 заполнена водным раствором электролита 2 и раствором поверхностно-активного вещества ПАВ в органическом растворителе 3, несмешивающимся с водой, например толуолом. Катод ванны 4 выполнен в виде винтовой спирали, жестко закрепленной приводом, анод - металлическая пластина, параллельная оси катода-спирали 5. Работа электролизера основана на том, что винтовая цилиндрическая спираль катода 4 в процессе вращения периодически проходит зону электролитической ванны, заполненную электролитом 2 и органическим слоем 3. Образующиеся на рабочей поверхности спирали высокодисперсные металлические частицы при переходе в органический слой диспергируются и накапливаются в нем.

Электрохимические параметры процесса получения высокодисперсных металлических порошков на катоде предлагаемой конструкции электролизера выбраны в оптимизированном варианте, оптимальными при этом являются:

Концентрация электролита

(водный раствор

FeCl2 ˙ 4H2O) 20-30 г/л

Катодная плотность тока 20-25 А/дм2

Температура 25-30oС

Органический слой 0,5-0,7%-ный

раствор олеиновой кислоты в толуо-

ле;

Скорость вращения катода 50-70 об/мин-1.

Заявляемые диапазоны параметров спиральной конструкции катода ≅ 3,0; 0,01≅

≅ 3,0; 0,01≅  ≅ 0,1; 5,0≅

≅ 0,1; 5,0≅  ≅ 50,0; 1<

≅ 50,0; 1<  <4 обусловлены, с одной стороны, конструктивными требованиями и механическими характеристиками спирали-пружины, с другой стороны - необходимостью достижения цели изобретения: повышения дисперсности порошка и снижения его полидисперсности.

<4 обусловлены, с одной стороны, конструктивными требованиями и механическими характеристиками спирали-пружины, с другой стороны - необходимостью достижения цели изобретения: повышения дисперсности порошка и снижения его полидисперсности.

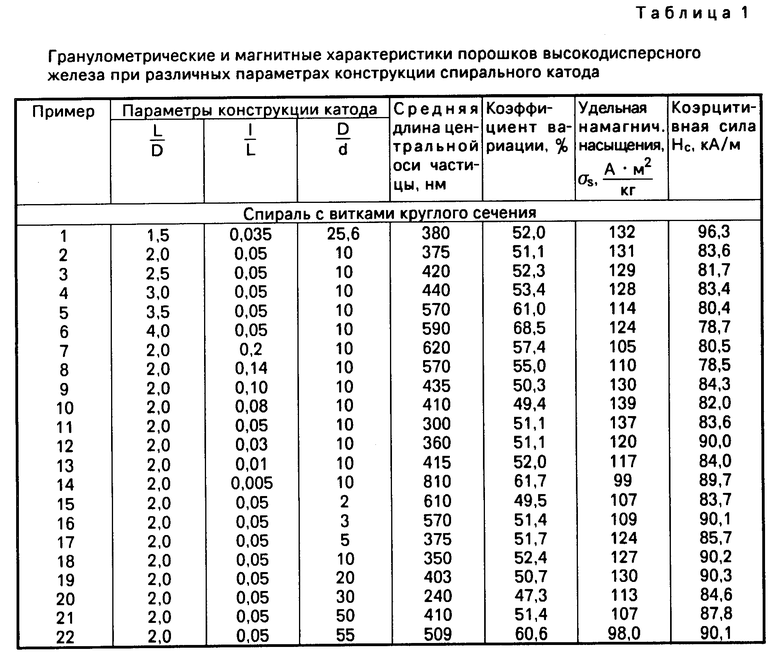

Так, условие L/D ≅ 30 характеризует предельное значение гибкости, при котором теоретически обеспечивается абсолютная устойчивость спирали-пружины и отсутствие биений при вращении. При нарушении данного условия (см. табл. 1) возникают колебания и биения всего корпуса спирали (примеры 6, 5), в результате чего резко возрастает разброс средней величины размера выделяющихся высокодисперсных частиц, порошок становится полидисперсным.

Нижний предел значения соотношения l/L и верхний предел D/d обусловлены необходимостью достижения ламинарного гидродинамического режима движения потоков электролита в ванне и отсутствия влияния электрических полей соседних витков спирали -катода на процесс электрокристаллизации металлических частиц (см. табл. 1, примеры 14 и 22 соответственно).

Верхний предел отношения l/L и нижний предел отношения D/d обеспечивают необходимую величину рабочей поверхности катода, что позволяет, во-первых, добиться получения порошка повышенной дисперсности и, во-вторых, достичь необходимой производительности электролизера с катодом спиральной конструкции (см. табл. 1, примеры 7, 8 и 15, 16 соответственно).

При выходе за пределы заявляемого соотношения а/b резко возрастает средний размер получаемых частиц и их полидисперсность (см. табл. 1, примеры 23, 24 и 28, 29).

П р и м е р. На катоде спиральной конструкции, выполненном из стержня круглого сечения при параметрах конструкции l = =12 мм, L = 345 мм, D = 220 мм, d = 9 мм, т.е. L/D = 1,5; l/L = 0,035; D/d = 25,6, и электрохимических параметрах процесса:

Катодная плотность тока 20 А/дм2

Электролит (водный раствор

FeCl2 ˙ 4H2O) 25 г/л

Температура 27оС

Органический слой 0,5%-ный раствор олеиновой кислоты в толуоле

Скорость вращения катода 60 об/мин, получен высокодисперсный порошок электролитического железа, имеющий среднее значение длины центральной оси частицы 380 ± 20 нм и коэффициент вариации = 52%; удельная намагниченность насыщения σs = =132 А ˙м2˙ кг-1; удельная остаточная намагниченность σr = 63 А ˙м2˙ кг-1; коэрцитивная сила Нс = 96,3 кА ˙ м-1 (см.табл. 1, пример 1).

Магнитные характеристики высокодисперсных ферромагнитных металлов, получаемых на катоде предлагаемой конструкции, достаточно высоки и приближаются к предельным для магнитожестких ферромагнитных материалов данного химического состава. Так величина коэффициента прямоугольности петли гистерезиса принимает значения 0,48-0,50, удельная намагниченность насыщения σs = 130-139 А ˙ м2 ˙ кг-1, что соответствует 60-64% содержания магнитной фазы в порошке.

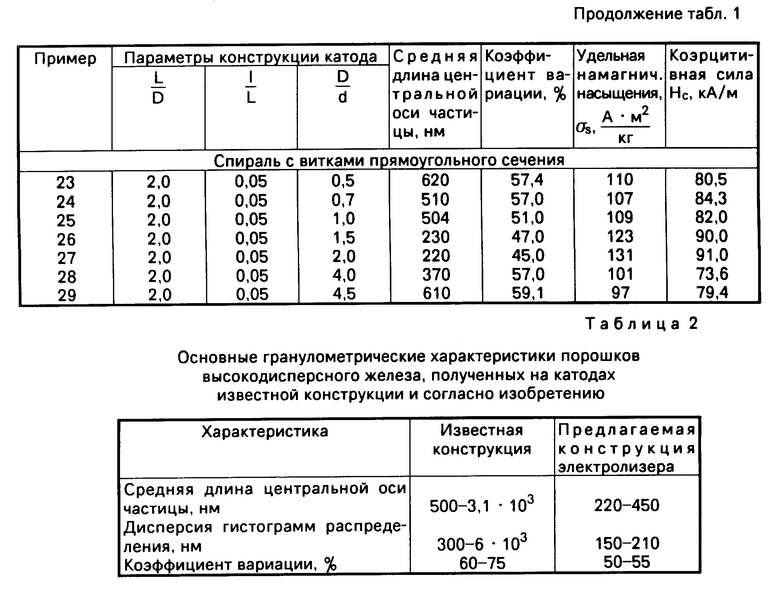

В табл. 2 приведено сопоставление гранулометрических характеристик порошков высокодисперсного железа, полученных электролитическим методом в двухслойной ванне на катоде предлагаемой конструкции и на катоде известной конструкции. Применение винтовой спирали в заявляемом диапазоне параметров конструкции позволяет получить высокодисперсные частицы со средним размером 220-450 нм, т.е. в 2-7 раз меньше, чем в известном электролизере. При этом достигается уменьшение полидисперсности получаемого порошка, что характеризуется уменьшением коэффициента вариации на 15-25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катод двухслойного электролизера | 1981 |

|

SU990883A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ ЖЕЛЕЗА И ЕГО СПЛАВОВ | 1991 |

|

RU2022060C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОГО ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ ГРУППЫ ЖЕЛЕЗА | 1992 |

|

RU2041296C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЖЕЛЕЗО-СЕРЕБРО | 1995 |

|

RU2083331C1 |

| Способ получения высокодисперсного магнитного порошка | 1983 |

|

SU1104193A1 |

| Способ получения магнитного порошка | 1982 |

|

SU1025757A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО МАГНИТНОГО ПОРОШКА | 1997 |

|

RU2118923C1 |

| Способ получения высокодисперсных магнитных порошков | 1981 |

|

SU956627A1 |

| Электролит для получения порошков сплава медь-олово | 1986 |

|

SU1458436A1 |

| Способ получения органозолей металлов и сплавов | 1980 |

|

SU943330A1 |

Изобретение относится к порошковой металлургии и позволяет получать электролитическим способом высокодисперсные металлические порошки повышенной дисперсности, имеющие стабильные магнитные свойства и пониженную полидисперсность. Сущность: катод двухслойного электролизера выполнен в виде винтовой спирали (пружины сжатия), длина которой L, диаметр D и шаг l ограничены соотношениями  ;

;  . При этом полотно спирали имеет прямоугольное сечение a x b,

. При этом полотно спирали имеет прямоугольное сечение a x b,  или круглое сечение диаметром d с индексом спирали

или круглое сечение диаметром d с индексом спирали  . 2 з.п. ф-лы, 1 ил., 2 табл.

. 2 з.п. ф-лы, 1 ил., 2 табл.

≅ 3,0 ;

≅ 3,0 ;

0,01≅  ≅ 0,1,

≅ 0,1,

2. Электролизер по п. 1, отличающийся тем, что спираль выполнена из стержня круглого сечения при соотношении

5,0≅  ≅ 50,0,

≅ 50,0,

где d - диаметр стержня;

D - диаметр спирали.

1<  < 4,

< 4,

где a, b - стороны прямоугольного сечения.

| Вращающийся рабочий электрод двухслойной ванны | 1984 |

|

SU1171568A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1994-11-15—Публикация

1991-03-19—Подача