(54) СПОСОБ КОНТРОЛЯ ПРОЦЕССА ОБЕЗВОЖИВАНИЯ

ФОРМУЕМОГО БУМАЖНОГО ПОЛОТНА В СЕТОЧНОЙ ЧАСТИ

БУМАГО- И КАРТОНОДЕЛАТЕЛЬНОИ МАШИНЫ

1

Изобретение относится к способам контроля обезвоживания бумажной массы на сеточной части бумаго- и картоноделательных машин и предназначено для использования в целлюлозно-бумажной промышленности.

Контроль обезвоживания бумажной массы на сеточном столе осуществляется по положению сухой линии. Обезвоживание бумажной массы на сеточном столе плоскосеточных машин сопровождается изменением свойств бумажной массы при ее превращении в бумажное полотно. При этом изменяются фильтрационно-компрессионные характеристики полотна и способность поверхности бумажной массы к отражению света. На этом основан существующий визуальный контроль обезвоживания на сеточном столе.

При напуске бумажной массы на сетчатый стол через сетку удаляется вода из бумажной массы. При этом на сетке образуется слой осевщих волокон концентрацией 3-6%. Поэтому участок сеточного стола можно назвать участком формирования слоя осевших волокон. В точке, где исчезает слой бумажной массы, кончается формирование

слоя осевших волокон. Так как бумажная масса, напускаемая из напорного ящика, является легкотекучей, то ее поверхность - ровная, блестящая. Поэтому на практике этот участок характеризуют понятием «зер5 кало залива.

Осевщий слой волокон также представляет из себя бумажную массу. Однако в этой массе свободный слой воды очень мал, поверхность слоя осевщих волокон состоит из

10 отдельных волокон и флокул, поэтому она имеет матовый оттенок, т. е. граница участка формирования слоя осевших волокон является границей зеркала залива. На этой границе бумажная масса меняет способность отражать падающий на нее свет.

15 Дальнейщее обезвоживание происходит за счет сжатия осевшего слоя волокон, вакуумом, создаваемым в отсасывающих ящиках. При сжатии осевшего слоя волокон растет его концентрация. При этом насту20 пает момент, когда концентрация достигает 7% (обычные виды бумаги) или (картон, целлюлозная папка). Это особая и важная точка, в которой происходит образование бумажного полотна. Зрительно эта точка хорошо видна и в практике называется сухой линией, так как после нее бумажное полотно выглядит более сухим, чем слой осевших волокон до нее. Благодаря тому, что можно визуально наблюдать сухую линию на сеточном столе, машинисты плоскосеточных машин осуществляют по ней контроль и управление обезвоживанием. Этот визуальный способ контроля обезвоживания не позволяет автоматизировать процесс. Кроме того, он не может быть применен на бумагоделательных машинах, использующих новый принцип формования (двухсеточные формующие установки, вакуум-формирующие цилиндры). Известен автоматический способ оптического контроля процесса обезвоживания суспензии на сетке, основанный на принципе измерения положения границы зеркала залива (сухой линии) по величине регулярного (зеркального) отражения света поверхностью массы 1. На этом принципе основаны устройства для контроля процесса обезвоживания. Наиболее близким к предлагаемому является способ контроля процесса обезвоживания формуемого бумажного полотна в сеточной части бумаго- и картоноделательной машины путем определения точек начала прососа воздуха через формуемое полотно. Подаваемый под углом к полотну световой поток отражается от формируемого полотна и попадает в приемник отраженного светового потока. По величине сигнала отраженного светового потока судят об изменении фильтрационно-компрессионных характеристик бумажного полотна и определяют местоположение границы зеркала залива (сухой линии) 2. Однако контроль положения сухой линии осуществляется в результате сканирования поверхности бумажной массы на отсасывающих ящиках лишь на одной линии-диагонали, соединяющей первый и последний ящик, т. е. сухая линия контролируется по одной точке на этой диагонали, что резко снижает надежность и точность контроля. Увеличение же количества контролируемых точек значительно усложняет техническую реализацию способа. Исключается возможность применения известного способа на сеточной части бумагоделательных машин, для которых используются новые принципы обезвоживания и формирования (двухсеточные формирующие установки, вакуум-формирующие цилиндры). Техническая реализация этого способа представляет значительные трудности из-за большого испарения на сеточной части и конденсации влаги источника света. Все это уменьшает надежность и точность измерения. Цель изобретения - повышение точности контроля. Поставленная цель достигается тем, что согласно способу контроля процесса обезвоживания формуемого бумажного полотна в сеточной части бумаго- и картоноделательной машины путем определения точки начала прососа воздуха через формуемое полотно в зонах отсоса, измеряют расход воздуха, просасываемого сквозь полотно в отдельных точках зон отсоса, определяют величины изменения расхода воздуха между двумя соседними точками зон отсоса, а положение точки начала прососа воздуха через полотно определяют по расположению максимальной величины изменения расхода воздуха. Предлагаемый способ контроля основан на том, что бумажная масса (в том числе слой осевших волокон) и бумажное полотно имеют качественные различия своих механических свойств. Основное различие состоит в том, что бумажная масса (в том числе слой осевших волокон) является двухфазной средой, состоящей из твердой фазы (волокно, наполнитель) и жидкой фазы (вода). Бумажное же полотно является трехфазной средой, состоящей из твердой, жидкой и газообразной (воздух) фаз. Именно за счет замены воды, окружающей волокно, воздухом бумажное полотно выглядит более сухим, чем слой осевших волокон, т. е. на сухой линии под действием вакуума в отсасывающих ящиках воздух вытесняет воду из пор между волокнами в осевщем слое. В результате волокна оказываются непосредственно переплетенными между собой, т. е. получается пока еще сырое бумажное полотно. Все дальнейшее обезвоживание бумажного полотна в мокрой части БДМ и КДМ заключается в принудительном сближении волокон под действием вакуума в отсасывающих ящиках и гаучвале или давлении в прессах. При этом уменьшаются размеры пор бумажного полотна, а вода, выжатая из этих пор, продувается воздухом в отсасывающие ящики или валы или впитывается прессовым сукном. Итак, именно на сухой линии на отсасывающих ящиках начинается просос воздуха через бумажную массу, при этом образуется бумажное полотно. Согласно предлагаемому способу контроль за положение сухой линии, т. е. контроль обезвоживания бумажной массы на сеточной части, нужно вести по измерению расхода воздуха на отсасывающих ящиках. После сухой линии расход воздуха сквозь бумажную массу резко возрастает, затем его прирост должен быть небольщим. Измеряя величину изменения расхода воздуха в отдельных точках отсоса и сравнивая его, положение сухой линии определяется между теми точками, где величина изменения расхода воздуха максимальна. Причем это изменение должно быть значительно больше.

чем в других местах зоны обезвоживания под вакуумными камерами.

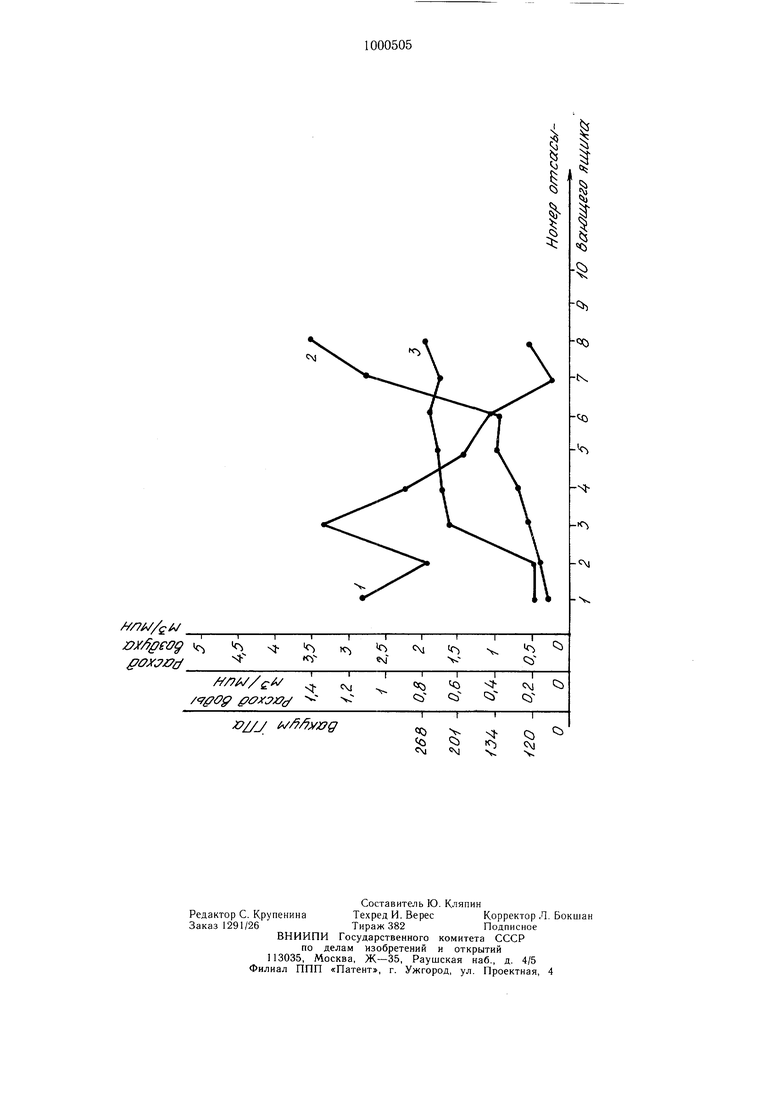

Наличие такого максимального изменения расхода воздуха подтверждается экспериментальными данными.

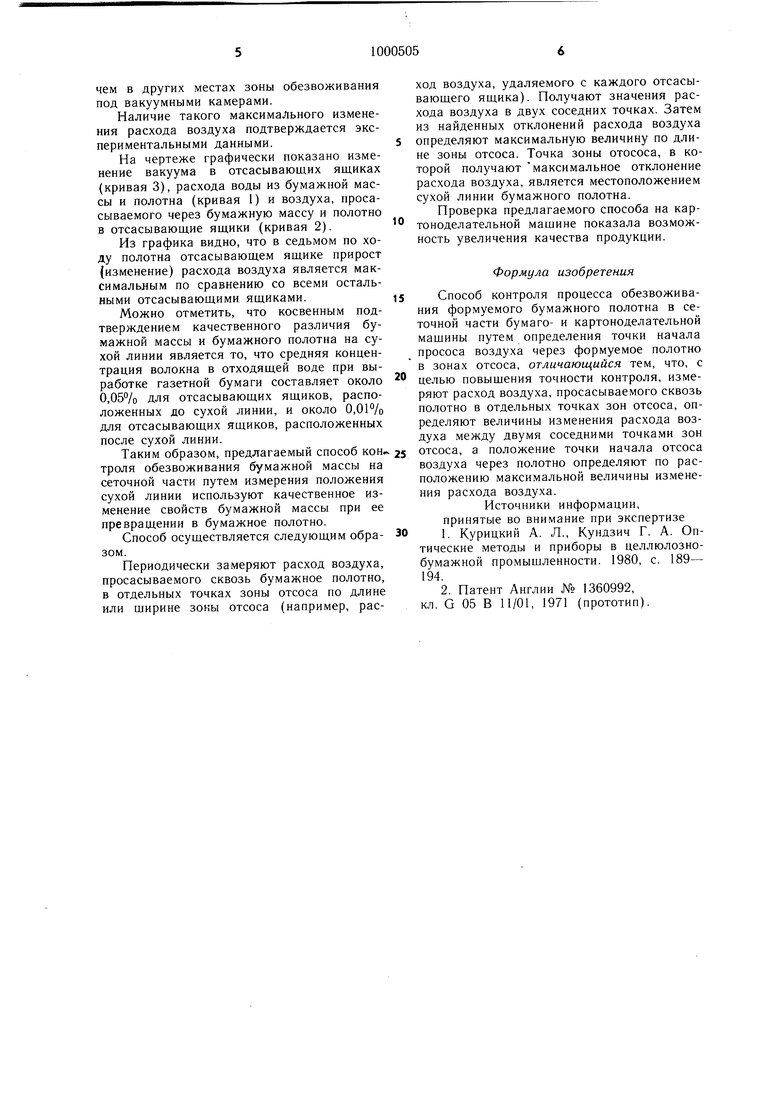

На чертеже графически показано изменение вакуума в отсасывающих ящиках (кривая 3), расхода воды из бумажной массы и полотна (кривая 1) и воздуха, просасываемого через бумажную массу и полотно в отсасывающие ящики (кривая 2).

Из графика видно, что в седьмом по ходу полотна отсасывающем ящике прирост (изменение) расхода воздуха является максимальным по сравнению со всеми остальными отсасывающими ящиками.

Можно отметить, что косвенным подтверждением качественного различия бумажной массы и бумажного полотна на сухой линии является то, что средняя концентрация волокна в отходящей воде при выработке газетной бумаги составляет около 0,05% для отсасывающих ящиков, расположенных до сухой линии, и около 0,01% для отсасывающих ящиков, расположенных после сухой линии.

Таким образом, предлагаемый способ кон троля обезвоживания бумажной массы на сеточной части путем измерения положения сухой линии используют качественное изменение свойств бумажной массы при ее превращении в бумажное полотно.

Способ осуществляется следующим образом.

Периодически замеряют расход воздуха, просасываемого сквозь бумажное полотно, в отдельных точках зоны отсоса по длине или ширине зоны отсоса (например, расход воздуха, удаляемого с каждого отсасывающего ящика). Получают значения расхода воздуха в двух соседних точках. Затем из найденных отклонений расхода воздуха определяют максимальную величину по длине зоны отсоса. Точка зоны отососа, в которой получают максимальное отклонение расхода воздуха, является местоположением сухой линии бумажного полотна.

Проверка предлагаемого способа на картоноделательной машине показала возможность увеличения качества продукции.

Формула изобретения

Способ контроля процесса обезвоживания формуемого бумажного полотна в сеточной части бумаго- и картоноделательной машины путем определения точки начала прососа воздуха через формуемое полотно в зонах отсоса, отличающийся тем, что, с целью повыщения точности контроля, измеряют расход воздуха, просасываемого сквозь полотно в отдельных точках зон отсоса, определяют величины изменения расхода воздуха между двумя соседними точками зон отсоса, а положение точки начала отсоса воздуха через полотно определяют по расположению максимальной величины изменения расхода воздуха.

Источники информации,

принятые во внимание при экспертизе

1.Курицкий А. Л., Кундзич Г. А. Оптические методы и приборы в целлюлознобумажной промыщленности. 1980, с. 189- 194.

2.Патент Англии № 1360992, кл. G 05 В 11/01, 1971 (прототип).

i I

11

I

S

54

§4i

) -K

-c-sh

Г--0)

-v.

/y/7 V/cA/

zj)f/ ffc09

ffGXJZ7f ;

/ 7ffGff f }fyX7( yffg

1C)

(

V, Ci

v,I

CM Cb

-:h

0 Сз Ci

I

Q

s

съ

NJ

NX

| название | год | авторы | номер документа |

|---|---|---|---|

| Сеточная часть бумагоделательной машины | 1987 |

|

SU1418373A1 |

| Способ формирования бумажного полотна | 1984 |

|

SU1601266A1 |

| Мокрый отсасывающий ящик | 1979 |

|

SU781245A2 |

| Сеточная часть бумагоделательной машины | 1975 |

|

SU751869A1 |

| Формующая часть картоноделательной машины | 1977 |

|

SU681139A1 |

| Сеточная часть бумагоделательной машины | 1977 |

|

SU610897A1 |

| Сеточная часть бумагоделательной машины | 1977 |

|

SU720088A1 |

| Формующее устройство для производства многослойного полотна | 1980 |

|

SU903427A1 |

| УСТРОЙСТВО ДЛЯ ПЕННОГО ФОРМОВАНИЯ ПОЛОТНА БУМАГИ И КАРТОНА | 2000 |

|

RU2193613C2 |

| Устройство для формования бумажного полотна | 1983 |

|

SU1131949A1 |

Авторы

Даты

1983-02-28—Публикация

1981-08-03—Подача