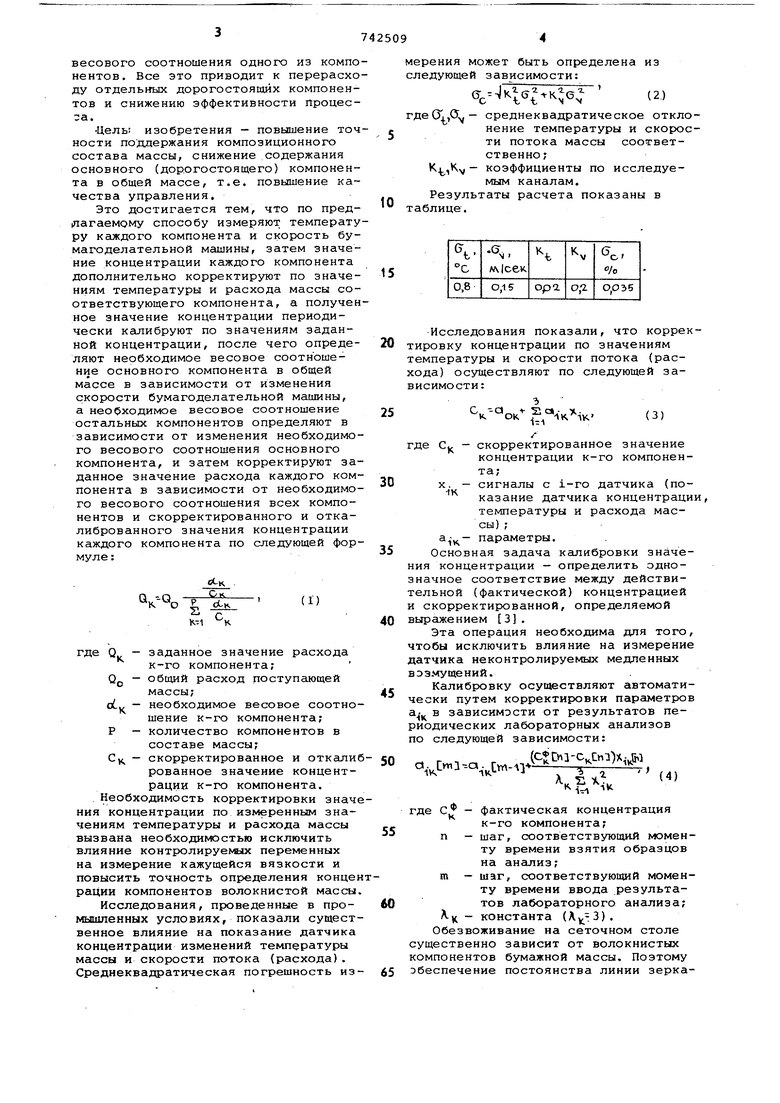

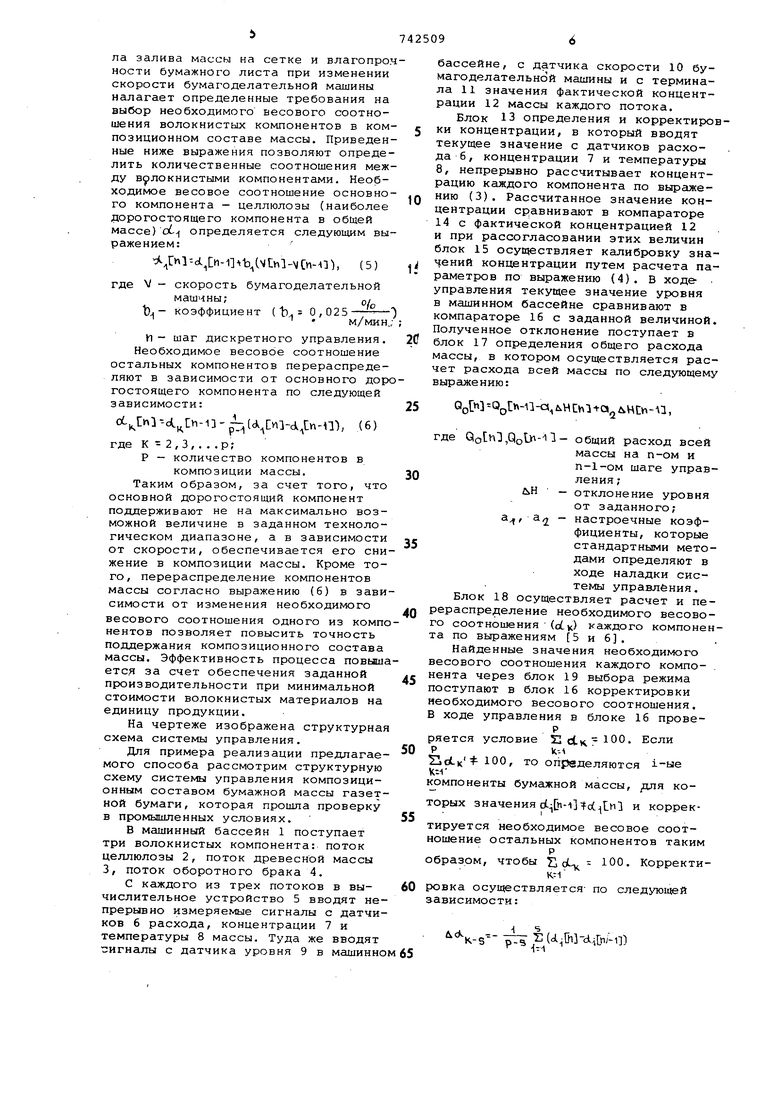

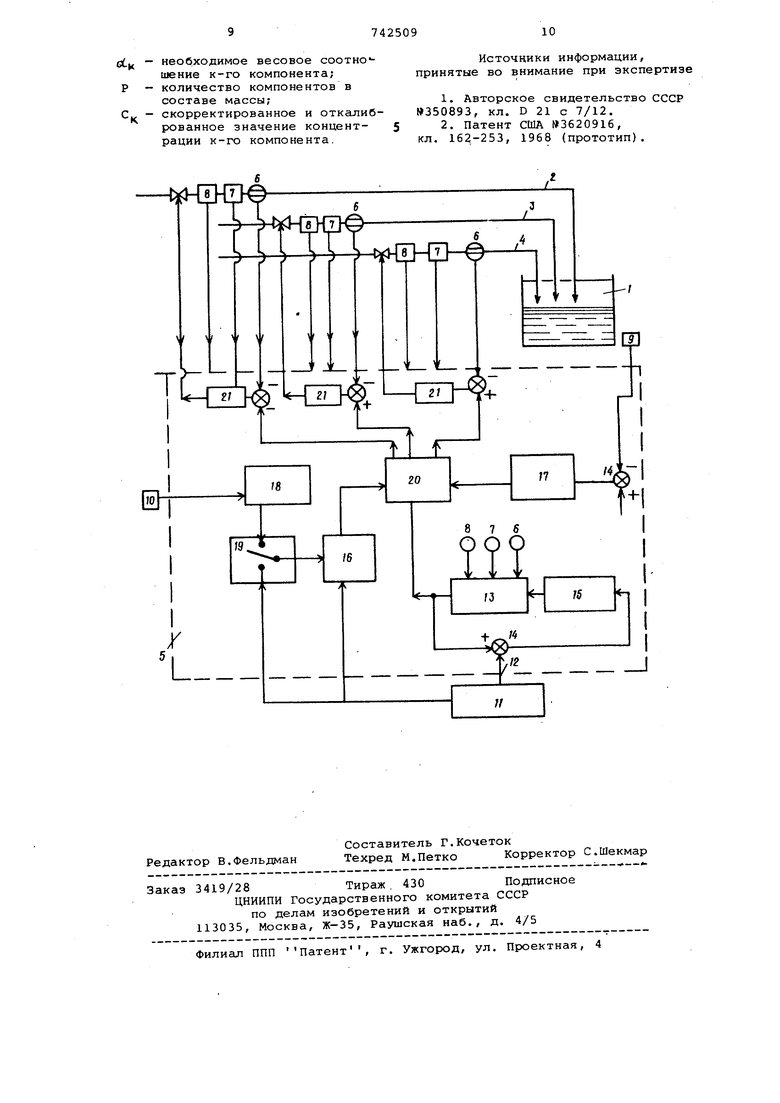

Изобретение относится к способам автоматического управления процессом получения бумажной массы и может быть использовано в целлюлозно-бумаж ной промышленности. Известен способ управления смешением волокнистой массы путем стабилизации расходов и объемных соотноше ний компонентов 1. Способ заключается в том, что регулирование расхода каждого компонента осуществляют в зависимости от расхода массы ведущего компонента. Недостатком такого способа управления является существенное отклонение композиционного состава бумажной массы от требуемого значения в процессе ее приготовления. Это происходит .вследствие изменения концентрации компонентов при составлении композиции, которое всегда имеет место в производственном процессе. В указанном способе управления ошибка поддержания композиционного. состава, обусловленная колебоглиямй концентраций, составляет величину порядка +5%. Известен также способ автоматичес кого управления композиционнь1М составом волокнистой массы, в котором осуществляется стабилизация весовых соотношений с учетом изменений концентрации компонентов 2. В указанном способе осуществляют измерение расхода каждого компонента массы и уровня массы в смесительном бассейне, определяют концентрацию каждого волокнистого компонента в зависимости от показаний соответствующих датчиков концентрации, определяют общий расход поступающей массы в зависимости От отклонений урювня массы от заданного значения, затем регулируют расход каждого компонента в зависимости от его заданного и измеренного значений, и корректируют заданное значение расхода каждого компонента в зависимости от общего расхода поступающей массы и значений концентрации каждого компонента. Недостаток этого способа управления заключается в низкой точности поддержания композиционного состава мдссы. Кроме того, в способе управления не учитываются необходимые весовые соотношения компонентов .и необходимость перераспределения при изменении производительности машины или весового соотношения одного из компо нентов. Все это приводит к перерасхо ду отделььгых дорогостоящих компонентов и снижению эффективности процес:;а. Цель: изобретения - повышение точ ности поддержания композиционного состава массы, снижение содержания основного (дорогостоящего) компонента в общей массе, т.е. повышение качества управления. Это достигается тем, что по предлагаемому способу измеряют температу ру каждого компонента и скорость бумагоделательной машины, затем значение концентрации каждого компонента дополнительно корректируют по значениям температуры и расхода массы соответствующего компонента, а получен ное значение концентрации периодически калибруют по значениям заданной концентрации, после чего определяют необходимое весовое соотношение основного компонента в общей массе в зависимости от изменения скорости бумагоделательной машины, а необходимое весовое соотношение остальных компонентов определяют в зависимости от изменения необходимо го весового соотношения основного компонента, и затем корректируют за данное значение расхода каждого ком понента в зависимости от необходимо го весового соотношения всех компонентов и скорректированного и откалиброванного значения концентрации каждого компонента по следующей фор муле : где Q - заданное значение расхода к-го компонента; Q - общий расход поступающей массы; - необходимое весовое соотно шение к-го компонента; Р - количество компонентов в составе массы; С - скорректированное и откали рованное значение концентрации к-го компонента. Необходимость корректировки знач ния концентрации по измеренным значениям температуры и расхода массы вызвана необходимостью исключить влияние контрюлирувьвлк переменных на измерение кажущейся вязкости и повысить точность определения конце рации компонентов волокнистой массы Исследования, проведенные в промышленных условиях, показали сутест венное влияние на показание датчика концентрации изменений температуры массы и скорости потока (расхода). Среднеквадратическая погрешность из ения может быть определена из дующей зависимости: С5,, среднеквадратическое отклонение температуры и скорости потока массы соответственно;К,К, - коэффициенты по исследуемым каналам. Результаты расчета показаны в лице. Исследования показали, что коррековку концентрации по значениям пературы и скорости потока (раса) осуществляют по следующей заимости: , GV - скорректированное значение концентрации к-го компонента;X. - сигналы с i-ro датчика (по казание датчика концентрации, температуры и расхода массы) ; параметры. Основная задача калибровки значея концентрации - определить одноачное соответствие между действиьной (фактической) концентрацией скорректированной, определяемой ажением 3. Эта операция необходима для того, обы исключить влияние на измерение тчика неконтролируемых медленных змущений. Калибровку осуществляют автоматиски путем корректировки параметров в зависимости от результатов пеодических лабораторных анализов следующей зависимости: (с СмЗ-с См:. . е С - фактическая концентрация к-го компонента; п - шаг, соответствующий моменту времени взятия образцов на анализ; m - шаг, соответствующий моменту времени ввода результатов лабораторного анализа; . - константа (). Обезвоживание на сеточном столе щественно зависит от волокнистых мпонентов бумажной массы. Поэтому еспечение постоянства линии зеркала залива массы на сетке и влагопро.ч ности бумажного листа при изменении скорости бумагоделательной машины налагает определенные требования на выбор необходимого весового соотношения волокнистых компонентов в композиционном составе массы. Приведенные ниже выражения позволяют определить количественные соотношения меж ду волокнистыми компонентами. Необходимое весовое соотношение основно го компонента - целлюлозы (наиболее дорогостоящего компонента в об1цей массе)о6 определяется следующим вы ражением: x Uttl-dL CM-1 b tVthl-vCnH3), (5) где V - скорость бумагоделательной машчны;ол-, t). - коэффициент (Ъл- 0,025--- М/мин, И - шаг дискретного управления Необходимое весовое соотношение остальных компонентов перераспределяют в зависимости от основного дорю гостоящего компонента по следующей зависимости: (i :tt --dL i;n-i -(d cni-d -n), (6) где К 2,3,...р; Р - количество компонентов в композиции массы. Таким образом, за счет того, что основной дорогостоящий компонент поддерживают не на максимгшьно возможной величине в заданном технологическом диапазоне, а в зависимости от скорости, обеспечивается его сни жение в композиции массы. Кроме того, перераспределение компонентов массы согласно выражению (6) в зави симости от изменения необходимого весового соотношения одного из компо нентов позволяет повысить точность поддержания композиционного состава массы. Эффективность процесса повьии ется за счет обеспечения заданной производительности при минимальной стоимости волокнистых материалов на единицу продукции. На чертеже изображена структурная схема системы управления. Для примера реализации предлагае мого способа рассмотрим структурную схему системы управления композиционным составом бумажной массы газет ной бумаги, которая прошла проверку в промышленных условиях. В машинный бассейн 1 поступает три волокнистых компонента: поток целлюлозы 2, поток древесной массы 3, поток оборотного брака 4. С каждого из трех потоков в вычислительное устройство 5 вводят не прерывно измеряемые сигналы с датчи ков 6 расхода, концентрации 7 и температуры 8 массы. Туда же вводят сигналы с датчика уровня 9 в машинно бассейне, с датчика скорости 10 бумагоделательной машины и с терминала 11 значения фактической концентрации 12 массы каждого потока. Блок 13 определения и корректировки концентрации, в который вводят текущее значение с датчиков расхода 6, концентрации 7 и температуры 8, непрерывно рассчитывает концентрацию каждого компонента по выражению (3). Рассчитанное значение концентрации ср|авнивают в компараторе 14 с фактической концентрацией 12 и при рассогласовании этих величин блок 15 осуществляет калибровку значений концентрации путем расчета параметров по выражению (4). В ходе . управления текущее значение уровня в машинном бассейне сравнивают в компараторе 16 с заданной величиной. Полученное отклонение поступает в блок 17 определения общего расхода массы, в котором осуществляется расчет расхода всей массы по следующему выражению: , где Qoti,Qobi- - общий расход всей массы на п-ом и П-1-ОМ шаге управления ; dM - отклонение уровня от заданного; 1 2 - настроечные коэффициенты, которые стандартными методами определяют в ходе наладки системы управления. Блок 18 осуществляет расчет и перераспределение необходимого весового соотношения (ci-x) каждого компонента по выражениям 5 и 6. Найденные значения необходимого весового соотношения каждого компо- . неита через блок 19 выбора режима поступают в блок 16 корректировки необходимого весового соотношения. В ходе управления в блоке 16 проверяется условие 511о1к.-100. Если Ри-л Sd-K lOO то определяются i-ые Kt-i компоненты бумажной массы, итя которых значения (.jtn3 и коррекIтируется необходимое весовое соотношение остальных компонентов таким Р образом, чтобы S d-y - ЮО. Корректировка осуществляется- по следующей зависимости: -(.itn/-i) Найденное значение ot| используют 3 блоке 20 определения расхода каждого компонента, куда одновременно с этим вводят рассчитанные в блоке 13 значения концентраций каждого компонента и общего расхода всей массы (Q ). В ходе управления в блоке 20 непрерывно вычисляют расход каждого компонента по выражению 1. Вычисленные значения расходов целлюлозы, древесной массы и оборотного брака сравнивают в компараторе 21 с текущим значением расхода каждого компонента и полученную разницу вводят в блок 19, который осуществляет циф ровую стабилизацию расходов. Если произошло целенаправленное изменение скорости бумагоделательно машины или изменение уровня массы в машинном бассейне, то немедленно вслед за этим произойдут требуемые изменения весового соотношения компонентов и общего расхода всей масс рассчитываемых в блоках 18 и 17 соответственно. Блок ,20 рассчитает новые значения управляющих воздейст вий, а расход компонентов с помощью блока 19 изменяется на такую величи ну, при которой текущее значение уровня в машинном бассейне было бы равно заданному при требуемом значении весового соотношения. Если необходимое весовое соотношение какого-либо компонента изменяет опера тор через блок 11 то немедленно в блоке 16 осуществляется корректиров ка необходимого весового соотношения остальных компонентов таким образом, чтобы 11с(. Повышение точности поддержания композиционного состава, снижение содержания дорогостоящего компонен,та и повышение эффективности процес са достигается как за счет корректи ровки и калибровки значений концент рации волокнистых компонентов, что позволяет скомпенсировать возмущения, влияющие на результат измерения , так и за счет перераспределения необходимого весового соотношения в зависимости от скорости бумагоделательной маиаины. Как показали испытания предложен ного способа управления, проведенны в производственных условиях, погреш ность определения конце-нтрации целлюлозы снижается в 1,5 раза, а древесной массы в 2 раза. Кривые распределения весового со отношения процента целлюлозы в композиции массы при существующем и предлагаемом способе управления пок зывают повышение точности поддержания композиционного состава. Это позволяет уменьшить среднее значени расхода дорогостоящего компонента з счет поддержания его значения ближе к нижнему пределу допуска. Как показали испытания, процент целлюлозы в композиции массы снижается на 1%, что дает годовую экономию около 160 тыс.рублей. Данный способ автоматического управления предлагается внедрить в 1978-80 г.г. в промышленность на двух предприятиях отрасли. Система управления, реализующая указанный способ, включена в состав технического и рабочего проекта автоматизированной системы управления процессом производства бумаги. Предлагаемый способ сможет заменить используемые в настоящее время менее эффективные способы управления композиционным составом бумажной массы. Формула изобретения Способ автоматического управления лроцессом получения бумажной массы путем измерения, расхода и концентрации каждого компонента и уровня в смесительном бассейне определения общего расхода массы, поступающей в машинный бассейн в зависимости от отклонения уровня массы от заданного значения и регулирования расхода каждого компонента в зависимости от его заданного и измеренного значений, корректирования заданного значения расхода каждого компонента в зависимости от общего расхода массы, поступающей в машинный бассейн, отличающийся тем, что, с целью повышения качества управления, измеряют Температуру каждого компонента и скорость бумагоделательной машины, затем корректируют концентрации каждого компонентд в зависимости от температуры и расхода соответствующего компонента, а полученное при этом значение концентрации калибруют по значениям заданной концентрации, после чего определяют необходимое весовое соотношение основного компонента в общей массе в зависимости от изменения скорости бумагоделательной машины, а необходимое весовое соотношение остальных компонентов в зависимости от изменения необходимости весового соотношения основного компонента, при этом заданное значение расхода каждого компонента корректируют в зависимости от необходимого весового соотношения всех компонентов и откалибрюванного значения концентрации каждого компонента по следующей формуле : s где Оц- заданное значение расхода к-го компонента; QO общий расход массы;

необходимое весовое соотно-шение к-го компонента; количество компонентов в составе массы;

скорректированное и откалиброванное значение концентрации к-го компонента.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР №350893, кл. D 21 с 7/12.

2.Патент США №3620916, кл. 162-253, 1968 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом получения многокомпонентной бумажной массы | 1990 |

|

SU1772273A1 |

| Способ управления композиционным составом бумажной массы | 1990 |

|

SU1780544A3 |

| Способ автоматического управления процессом получения бумажной массы | 1985 |

|

SU1301893A1 |

| Система автоматического управления процессом получения бумажной массы | 1990 |

|

SU1758128A1 |

| Система управления композиционным составом волокнистой массы | 1975 |

|

SU642402A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОГИДРОГЕЛЕВОГО КОМПОЗИТА | 2023 |

|

RU2808897C1 |

| ЦЕЛЛЮЛОЗНЫЙ МАТЕРИАЛ КОМПОЗИТНЫЙ | 2024 |

|

RU2833643C1 |

| Способ управления процессом проклейки волокнистой суспензии | 1981 |

|

SU1025766A1 |

| Бумага-основа для копировальной бумаги | 1982 |

|

SU1024541A1 |

| ЦЕЛЛЮЛОЗНО-КОМПОЗИТНЫЙ МАТЕРИАЛ | 2023 |

|

RU2802036C1 |

/4.

hI у-ь|

Авторы

Даты

1980-06-25—Публикация

1978-01-06—Подача