Изобретение относитеч к очистке парогазовых смесей от растворителей и может найти применение в электротехнической, химической и машиностроительной промышленности.

Целью изобретения является ускорение процесса регенерации и снижение энергозатрат на очистку.

На чертеже схематично представлено устройство для осуществления спо- очистки отходящих газов от приме1 сей углеводородов.

Устройство содержит адсорбер 1 ей штуцером 2 подвода отходящих га- зОв и штуцером 3 отвода-очищенного потока, каталитический реактор 4, нагреватель 5, вентилятор 6 циркуляции десорбирующего газового потока, регенератор 7 тепла и расположенный параллельно ему дополнительный адсорбер 8. Адсорбер 1, регенератор 7 тепла с параллельно соединенным адсорбером 8, вентилятор 6, нагреватель 5 и каталитический реактор 4 соединены между собой последовательно газоходами и образуют замкнутый контур циркуляции десорбирующего газового потока. Для подвода отходящих газов в устройство для очистки служит патрубок 9, для отвода очищенного газового потока патрубок 10 s а для отвода продуктов полного каталитического окисления десорбирован нь|х углеводородов из устройства - патрубок 11. Для регулирования режимов работы устройства установлены шиберы 12-19.

В качестве адсорбента в адсорберах 1 и 8 расположен активированный уголь (например, марки АР-3), в каталитическом реакторе 4 размещен, например, проволочный катализатор из нихрома с палладиевым покрытием (типа КН) „ В качестве греющих элементов в нагревателе 5 установлены энергоизлзгчатели (ТЭНы). Регенератор 7 тепла заполнен керамической теплоаккумулирующей насадкой, например кольцами Рашига.

Способ осуществляют следующим образом.

Отходящие газы, например воздух, содержащие пары толуола, этилового спирта, ацетона с суммарной концентрацией 4-6 г/м3, при 120° С через патрубок 9 при открытом положении шиберов 12,20 и 21 направляют в регенератор 7 тепла, при прохождении че

5

0

5

0

5

0

5

рез который гаты охлаждаются, например, до 30-40°С, их через штуцер 2 подвода отходяших газов подают в адсорбрр 1, где в слое активированного угля углеводородные примеси адсорбируются, а очищенный поток через штуцер 3 при открытом положении шибера 13 по патрубку 10 выводят в атмосферу.

После насыщения слоя адсорбента в адсорбере 1 (появление за слоем в газовом потоке углеводородных примесей) устройство для очистки отходя- ,щих газов от примесей углеводородов переводят на режим регенерации адсорбента. Для этого гаиберы 12 и 13 закрывают,, открывают шиберы 14,16,17, 18, 19, включают вентилятор 6 и нагреватель 5 и организуют перемещение находящегося в контуре циркуляции газового объема в направлении, указанном стрелкой,, При этом газовый поток с температурой 30-40°С после штуцера 2 адсорбера 1 разделяют на два. Один направляют в регенератор 7 тепла, где проходя через теплоак- кумулирукд гую насадку он нагревается до 90-ЮО°С, а второй пропускают через адсорбер 8, после чего оба потока объединяют и вентилятором 6 через нагреватель 5 и каталитический реактор 4 при температуре, возрастающей от 60-70 С, по штуцеру 3 подают в адсорбер 1. Под тепловым и вытесни- тельным воздействием адсорбированные углеводородные примеси при скорости перемещения 0,2-0,3 м/с десорбиру- ются из насыщенного слоя адсорбента к их с концентрацией, возрастающей в регенерирующем потоке от 0 до 20- 30 г/м39 направляют на регенератор 7 тепла и адсорбер 8,в котором десорбиро- ванные углеводородные примеси при скорости перемещения 0,1-0,2 м/с адсорбируются повторно, а несорбируемые компоненты смешивают с нагретым в слое тепло- аккумулирующей насадки потоком. Образовавшуюся парогазовую смесь с концентрацией 4-6 г/м5 (обеспечивающей каталитическое окисление без подвода энергии в нагреватель 5) подают в каталитический реактор 4, где десорбированные углеводородные примеси при 320™380°С и объемной скорости потока 16-20 тыс0 1/ч окисляют в присутствии катализатора и в цир- кулируюшем регенерирующем потоке продукты каталитического окисления

направляют в адсорбер 1. Концентрацию десорбированннх углеводородных примесей перед слоем катализатора на уровне 4-6 г/м3 при изменении их содержания после адсорбера 1 обеспечивают изменением соотношения расходов потоков через регенератор 7 тепла и адсорбер 8 десорбата положением шиберов 19 и 21.

При достижении остаточной емкости регенерируемого адсорбента по адсорбированным углеводородным примесям 0,,2 (определяют расчетом по выходной концентрации углеводородов после адсорбера 1, а затем вводят в временную программу регенерации) весь циркулирующий поток продуктов регенерации из адсорбера 1 направляют в адсорбер 8 десорбата, для этого шиберы 20Ли 21 закрывают, а шибер 19 устанавливают в положения, обеспечивающие концентрацию после ргенерируемого слоя адсорбента в адсорбере 8 на уровне 4-6 г/м3.

Количество кислорода, необходимо для полного каталитического окисления углеводородов, и вывод из устройства избыточных продуктов окисления обеспечивают открытием шиберов 12 и 15, при этом в устройство через патрубок У подают воздух, а через патрубок 11 отводят продукты полного каталитического окисления десорбированных углеводородных примесей. При снижении содержания углеводородных примесей после адсорбера 8 до 0 (или задаваемого программой эффективного уровня) стадию регенерации прекращают, слои адсорбента охлаждают воздухом и устройство открытием шиберов,10, 12, 19,.20 переводят в режим очистки отходящих газов.

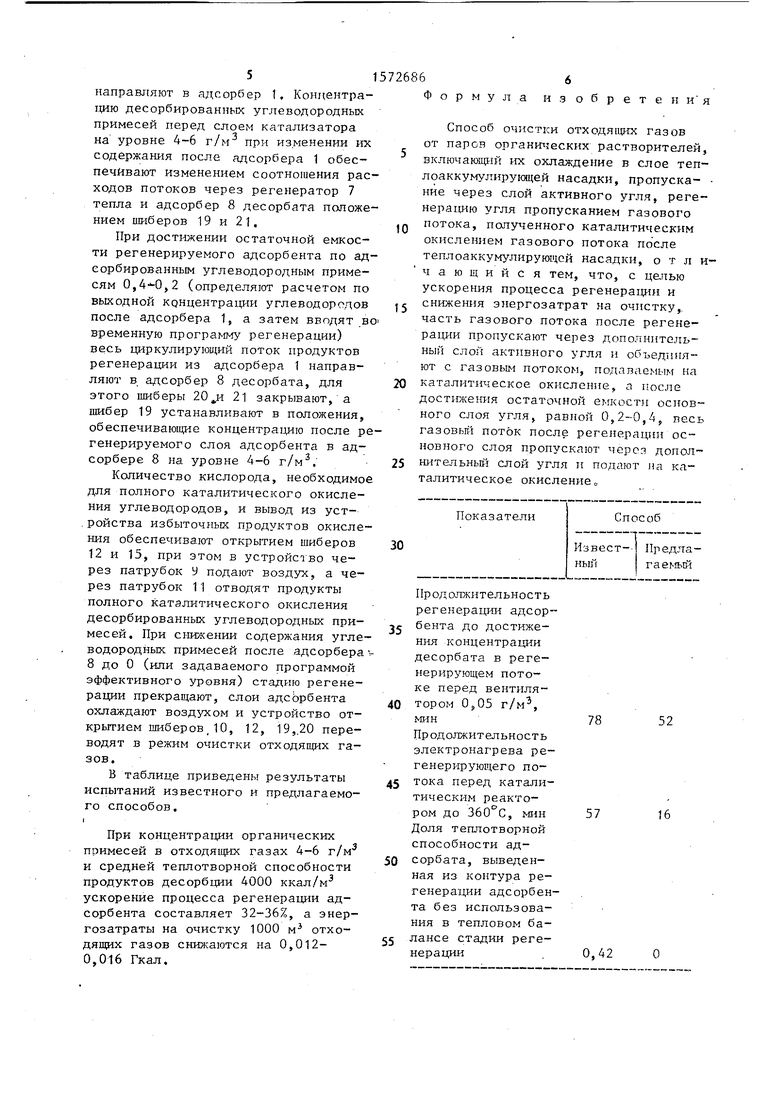

В таблице приведены результаты испытаний известного и предлагаемого способов. i

При концентрации органических примесей в отходящих газах 4-6 г/м и средней теплотворной способности продуктов десорбции 4000 ккал/м3 ускорение процесса регенерации адсорбента составляет 32-36%, а энергозатраты на очистку 1000 мэ отходящих газов снижаются на 0,012- 0,016 Гкал.

ормула

6

зоб

р е т е и и я

0

5

5

Способ очистки отходящих газов от парен органических растворителей, включающий их охлаждение в слое теп- лоаккумулирующей насадки, пропуска- ние через слой активного угля, регенерацию угля пропусканием газового потока, полученного каталитическим окислением газового потока после теплоаккумулирующей насадки, о т л и- чающийся тем, что, с цепью ускорения процесса регенерации и снижения энергозатрат на очистку, часть газового потока после регенерации пропускают через дополнительный слой активного угля и объединяют с газовым потоком, подаваемым на каталитическое окисление, з после достижения остаточной емкости основного слоя угля, равной 0,2-0,4, лссь газовый поток после регенерации основного слоя пропускают через дополнительный слой угля и подают на каталитическое окисление

30

Продолжительность регенерации адсорбента до достижения концентрации десорбата в регенерирующем потоке перед вентилятором 0,05 г/м3,

мин78 52

Продолжительность электронагрева регенерирующего потока перед каталитическим реактором до 360°С, мин 57 16 Доля теплотворной способности ад- сорбата, выведенная из контура регенерации адсорбента без использования в тепловом балансе стадии регенерации0,42 О

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки отходящих газов | 1986 |

|

SU1378900A1 |

| Способ очистки отходящих газов от примесей углеводородов | 1987 |

|

SU1544466A1 |

| Устройство для очистки газовых выбросов от горючих компонентов | 1990 |

|

SU1773456A1 |

| Способ очистки отходящих газов от примесей углеводородов | 1975 |

|

SU889085A1 |

| Способ регенерации угольного адсорбентаи уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU799792A1 |

| Устройство термической очистки газовыхСМЕСЕй | 1976 |

|

SU816537A1 |

| Способ очистки газообразного теплоносителя | 1989 |

|

SU1761232A1 |

| Способ сушки покрытий | 1989 |

|

SU1765646A1 |

| Котельная установка | 1986 |

|

SU1401228A1 |

| Способ обезвреживания газовых выбросов | 1990 |

|

SU1768249A1 |

Изобретение относится к технологии очистки отходящих газов от паров органических растворителей, применяемой в электротехнической, химической и машиностроительной промышленности, позволяющей ускорить процесс регенерации и снизить энергозатраты на очистку. Отходящие газы, содержащие пары толуола, этилового спирта и ацетона, охлаждают в слое теплоаккумулирующей керамической теплоаккумулирующей насадки и пропускают через слой активного угля. После насыщения слоя проводят его регенерацию пропусканием газового потока. Часть газового потока после регенерации подогревают в слое теплоаккумулирующей насадки и подают на каталитическое окисление, а затем - на регенерацию угля. Другую часть газового потока после регенерации пропускают через дополнительный слой активного угля и объединяют с газовым потоком, подаваемым на каталитическое окисление. После достижения остаточной емкости основного слоя угля, равной 0,2 - 0,4, весь газовый поток после регенерации основного слоя пропускают через дополнительный слой угля и подают на каталитическое окисление. Процесс регенерации ускоряется на 32 - 36%, энергозатраты на очистку 1000 м3 отходящих газов снижаются на 0,012 - 0,016 Гкал. 1 ил. 1 табл.

| Способ очистки отходящих газов | 1986 |

|

SU1378900A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-06-23—Публикация

1988-04-19—Подача