(54.) УСТРОЙСТВО ТЕРМИНЕСКС ОЧИСТКИ ГАЗОВЫХ СМЕСЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки газовых выбросов от горючих компонентов | 1990 |

|

SU1773456A1 |

| Способ очистки отходящих газов | 1986 |

|

SU1378900A1 |

| Способ регенерации угольного адсорбентаи уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU799792A1 |

| Способ очистки отходящих газов от примесей углеводородов | 1987 |

|

SU1544466A1 |

| Установка для хранения нефти | 1985 |

|

SU1284903A1 |

| Устройство регенерации адсорбционной установки | 1977 |

|

SU741932A1 |

| Способ очистки отходящих газов от паров органических растворителей | 1988 |

|

SU1572686A1 |

| Способ регенерации адсорбентов при переработке природного газа | 2022 |

|

RU2786205C1 |

| Способ очистки газовых выбросов | 1988 |

|

SU1639725A1 |

| Установка для непрерывной очистки воздуха | 1976 |

|

SU965500A1 |

Изобретение относится к процессу термической очистки газовых смесей с низкими концентрациями горючих компонентое за счёт их окисления в присутствии катализатора и может найти применение для санитарной очистки воздуха производственных помещений и в технологии про.изводства контролируемых газовых атмосфер. .Известен адсорбер непрерывного действия с вращающимся кольцевым слоем, i..-. включающий секции адсорбции и регенерации, системы подачи очищаемой смеси и вывода готового продукта и источники нагрева адсорбента, используемый для очистки газовоздушных смесей без последующей рекуперации адсорбированных компонентов. В секторе адсорйхии через вращающийся кольцевой слой адсорбента пропуска ют очищаемую газовоздушную смесь, а затем адсорбент после достижения насыщения при адсорбции подвергают регенерации в секции регенерации путем опрыс..кивания и промывки водой иди аммиачной водой. Кольцевой слой адсорбента крепит-ся на центральном валу, вращающемся с определенной скоростью l. В известном устройстве не решается задача уничтожения вредных компонентов, так как, последние из очшцаемой газовой фазы переводятся в регенерирующую среду (воду) и требуют установки дополни-тельных аппаратов для их нейтрализации. Кроме того, приведенный принцип регенерации адсорбента приемлем лишь в частном случае,- например для обессеривания дымовых газов, и не может быть использован для десорбции широкого диапазона углеводородных компонентов, например керосиновых фракций. Цель изобретения - повышение экономичности процесса каталитического окисления за счет предварительного концентрирования горючих компонентов из очищаемой газовой смеси в адсорбере. Поставленная цель достигается тем, что устройство снабжено каталитическим

реактором, а адсорбер снабжен газоходом

десорбированных горючих компонентов и окисляющего воздуха, соединяющим секцию регенерации адсорбента с каталитическим реактором, при этом секция регенерации адсорбента снабжена перегородками, разделяющими ее на сектора - тёрморадиационной десорбции и охлаждения.

Источники нагрева адсорбента помещены внутри сектора терморадиааионной десорбции и выполнены в виде радиационных элементов.

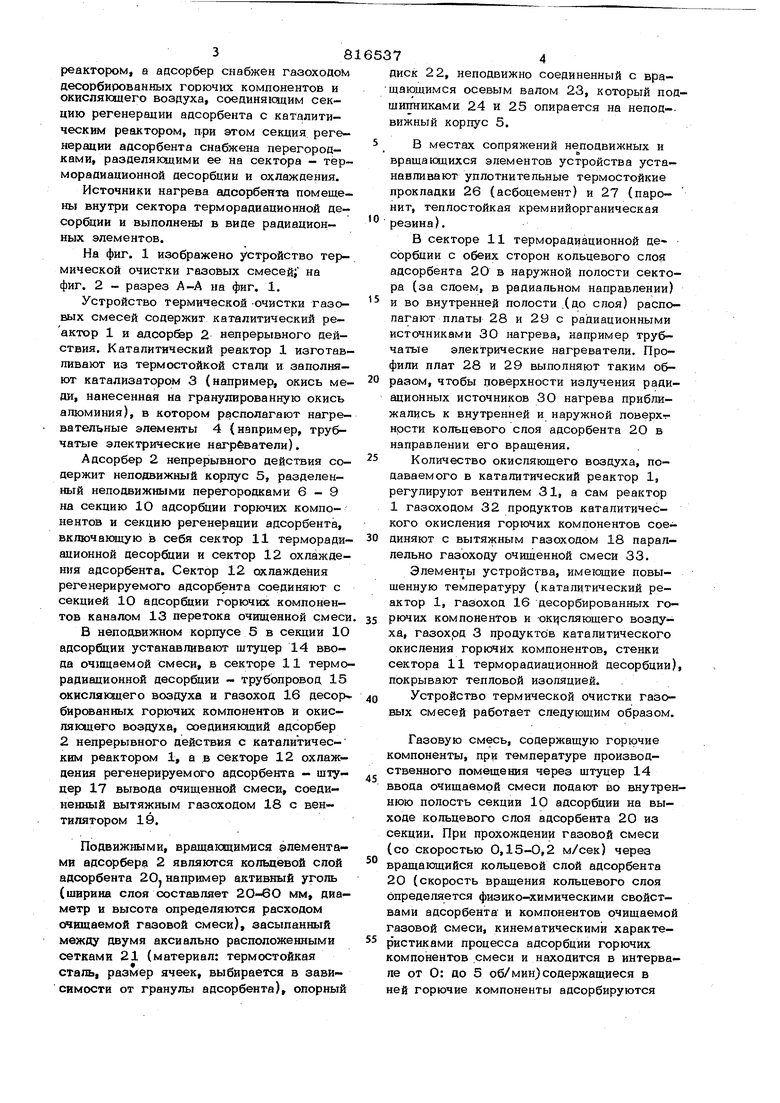

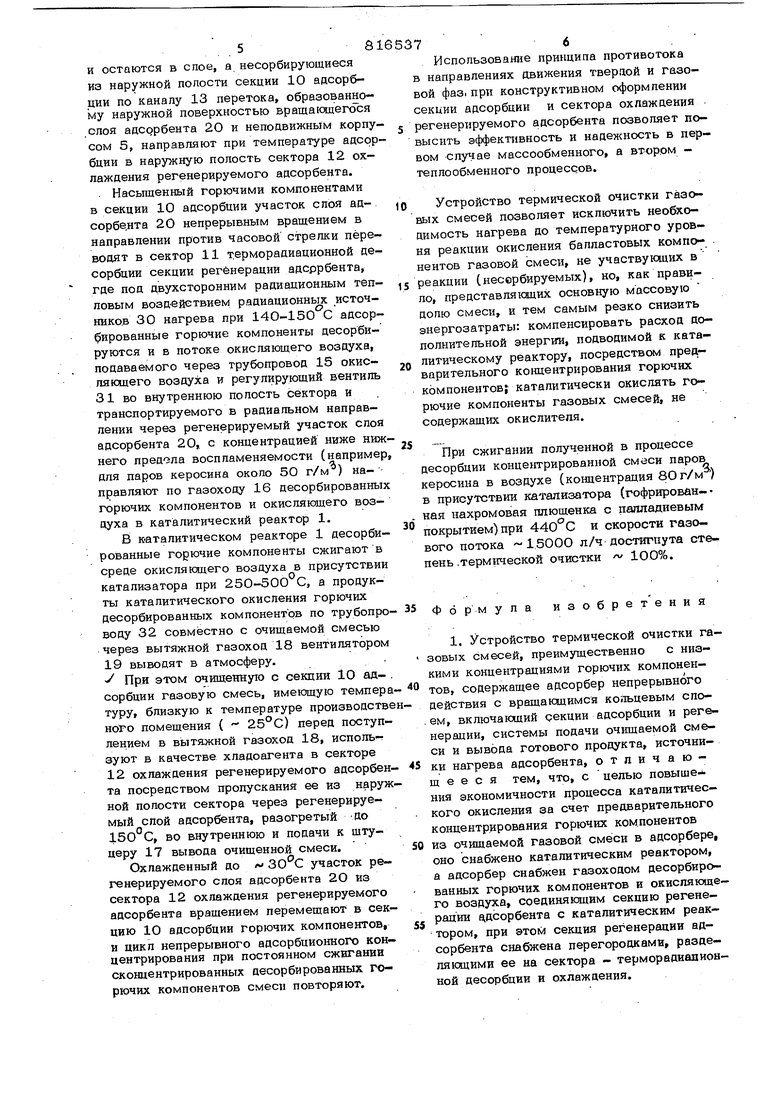

На фиг. 1 изображено устройство термической очистки газовых смесей; на фиг. 2 - разрез А-А на фиг. 1.

Устройство термической -очистки газовых смесей содержит каталитический реактор 1 и адсорбер 2 непрерывного действия. Каталитический реактор 1 изготавливают из термостойкой стали и заполняют катализатором 3 (например, окись меди, нанесенная иа гранулированную окись алюминия), в котором располагают нагревательные элементы 4 (например, трубчатые электрические нагрбватели).

Адсорбер 2 непрерывного действия содержит неподвижный корпус 5, разделенный неподвижными перегородками 6-9 на секцию 1О адсорбции горючих компонентов и секцию регенерации адсорбента, вкпючакадую в себя сектор 11 терморадиационной десорбции и сектор 12 охлаждения адсорбента. Сектор 12 охлаждения регенерируемого адсорбента соединяют с секцией 1О адсорбции горючих компонентов каналом 13 перетока очищенной смеси

В неподвижном корпусе 5 в секции Ю адсорбции устанавливают штуцер 14 ввода очищаемой смеси, в секторе 11 терморадиационной десорбции трубопровод 15 окислякадего воздуха и газоход 16 десор бированных горючих компонентов и окисляющего воздуха, соединяющий адсорбер 2 непрерывного действия с каталитическим реактором 1, а в секторе 12 охлаждения регенерируемого адсорбента - штуцер 17 вывода очищенной смеси, соединенный вытяжным газоходом 18 с вентилятором 19.

Подвижными, вращающимися епементами адсорбера 2 являются кольцевой слой адсорбента 20. например активный уголь (ширина слоя составляет 20-6О мм, диаметр и высота определяются расходом очищаемой газовой смеси), засыпанный между двумя аксиально расположенными сетками 21 (материал: термостойкая сталь, размер ячеек, выбирается в зависимости от гранулы адсорбента), опорный

диск 22, неподвижно соединенный с вра вдающимся осевым валом 23, который подшипниками 24 vi 25 опирается на непод-. вижный корпус 5.

В местах сопряжений неподвижных и вращагацихся элементов устройства устанавливают уплотни тельные термостойкие прокладки 26 (асбоцемент) и 27 (паро- нит, теплостойкая кремнийорганическая

резина).

В секторе 11 терморадиационной десорбции с обеих сторон кольцевого слоя адсорбента 20 в наружной полости сектора (за слоем, в радиальном направлении)

и во внутренней полости .(до слоя) располагают платы 28 и 29 с радиационными источниками 30 нагрева, например трубчатые электрические нагреватели. Профили плат 28 и 29 выполняют таким об-

разом, чтобы поверхности излучения радиационных источников 30 нагрева приближались к внутренней и наружной поверхгнрсти кольцевого слоя адсорбента 2О в направлении его вращения.

Количество окисляющего воздуха, подаваемого в каталитический реактор 1, регулируют вентилем 31, а сам реактор 1 газоходом 32 продуктов каталитического окисления горючих компонентов сое-

диняют с вытяжным газоходом 18 параллельно газоходу очищенной смеси 33.

Элементы устройства, имеющие повышенную температуру (каталитический реактор 1, газоход 16 десорбированных го-

рючих компонентов и окисляющего воздуха, газоход 3 продуктов каталитического окисления горючих компонентов, стенки сектора 11 терморадиационной десорбции), покрывают тепловой изоляцией.

Устройство термической очистки газовых смесей работает следующим образом.

Газовую смесь, содержащую горючие компоненты, при температуре производственного помещения через штуцер 14 ввода очищаемой смеси подают во внутреннюю полость секции 10 адсорбции на выходе кольцевого слоя адсорбента 2О из секции. При прохождении газовой смеси (со скоростью 0,15-0,2 м/сек) через вращающийся кольцевой слой адсорбента 2О (скорость вращения кольцевого слоя определяется физико-химическими свойствами адсорбента и компонентов очищаемой газовой смеси, кинематическими характеристиками процесса адсорбции горючих компонентов .смеси и находится в интервале от О: до 5 об/мин)содержащиеся в ней горючие компоненты адсорбируются и остаются в слое, а несорбирующиеся из наружной попости секции 10 адсорбции по каналу 13 перетока, образованному наружной поверхностью враща ощег6ся .слоя адсорбента 2О и неподвижным корпу сом 5, направляют при температуре адсор бции в наружную полость сектора 12 охлаждения регенерируемого адсорбента. Насыщенный горючими компонентами в секции 10 адсорбции участок слоя адсорбе.нта 20 непрерывным вращением в направлении против часовой стрелки переводят в сектор 11 терморадиационной десорбции секции регенерации адсррбента, где под двухсторонним радиационным тепловым воздействием радиационных источников 30 нагрева при 140-150 С адсорбированные горючие компоненты десорбируются и в потоке окисляющего воздуха, подаваемого через трубопровод IS окисляющего воздуха и регулирующий вентиль 31 во внутреннюю полость сектора и транспортируемого в радиальном направлении через регенерируемый участок слоя адсорбента 20, с концентрацией ниже ниж него предола воспламеняемости (например для паров керосина около 5О г/м ) на- правляют по газоходу 16 десорбированных горючих компонентов и окисляющего воздуха в каталитический реактор 1. В к-аталитическом реакторе 1 десорбиро1ванные горючие компоненты сжигают в среде окисляющего воздуха в присутствии катализатора при 250-500 С, а продукты каталитического окисления горкэчих десорбированных компонентов по трубопро воду 32 совместно с очищаемой смесью через вытяжной газоход 18 вентилятором 19 выводят в атмосферу. При этом очищенную с секции 10 адсорбции газовую смесь, имеющую темпера туру близкую к температуре производстве ного помещения ( 25°С) перед поступлением в вытяжной газоход 18, используют в качестве хладсагента в секторе 12 охлаждения регенерируемого адсорбента посредством пропускания ее из наруж ной полости сектора через регенерируемый слой адсорбента, разогретый 150 С, во внутреннюю и подачи к щтуцеру 17 вывода очищенной смеси. Охлажденный до « участок регенерируемого слоя адсорбента 2О из сектора 12 охлаждения регенерируемого адсорбента вращением перемещают в секцию 10 адсорбции горючих компонентов, и цикл непрерывного адсорбционного концентрирования при постоянном сжигании сконцентрированных десорбированных горючих компонентов смеси повторяют. Использование принципа противотока в направлениях движения твердой и газовой фаз1 при конструктивном оформлении секции адсорбции и сектора охлаждения регенерируемого адсорбента позволяет повысить эффективность и надежность в первом случае массообменного, а втором теплообменного процессов. Устройство термической очистки газовых смесей позволяет исключить необходимость нагрева до температурного уровня реакции окисления балластовых компонентов газовой смеси, не участвующих в реакции (нессрбируемых), но, как правило, представляюцих основную массовую долю смеси, и тем самым резко снизить энергозатраты: компенсировать расход Дополнительной энергии, подводимой к каталитическому реактору, посредством предварительного ко1щентрирования горючих компонентов; каталитически окислять горючие компоненты газовых смесей, не содержащих окислителя. При сжигании полученной в процессе десорбции концентрированной смеси паров керосина в воздухе {концентрация 80 г/м ) в присутствии катализатора (гофрирован-ная нахромовая ппющенка с папладиевым покрытием) при 440°С и скорости газового потока 1500О л/ч достигнута степень .термтгческой очистки V 100%. Формула изобретения 1. Устройство термической очистки газовых смесей, преимущественно с низкими концентрациями горючих компонентов, содержащее адсорбер непрерывного действия с вращающимся ко1тьцевым слоем, включающий секции адсорбции и регенерации, системы подачи очищаемой смеси и вывода готового продукта, источники нагрева адсорбента, отличающееся тем, что, с целью повышения экономичности процесса каталитичес- кого окисления за счет предварительного концентрирования горючих компонентов из очищаемой газовой смеси в адсорбере, оно снабжено каталитическим реактором, а адсорбер снабжен газоходом десорбированных горючих компонентов и окисляющего воздуха соединяющим секцию регенерации а.дсорбента с каталитическим реактором, при этом секция регенерации адсорбента снабжена перегородками, разделяющими ее на сектора - терморадиадионной десорбции и охлаждения.

Авторы

Даты

1981-03-30—Публикация

1976-05-10—Подача