00

С

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛЬЦОВЫЙ СТАНОК (ВАРИАНТЫ) | 2002 |

|

RU2250136C2 |

| МУКОМОЛЬНЫЙ ВАЛЬЦОВЫЙ СТАНОК | 1997 |

|

RU2115478C1 |

| ВАЛЬЦОВЫЙ СТАНОК | 1995 |

|

RU2113280C1 |

| МУКОМОЛЬНЫЙ ВАЛЬЦОВЫЙ СТАНОК | 1996 |

|

RU2115477C1 |

| Вальцовый станок | 1981 |

|

SU961750A1 |

| КАССЕТНЫЙ ВАЛЬЦОВЫЙ СТАНОК | 2008 |

|

RU2368420C1 |

| МЕХАНИЗМ ПРИВАЛА-ОТВАЛА ПОДВИЖНОГО МЕЛЮЩЕГО ВАЛЬЦА ВАЛЬЦОВОГО СТАНКА | 1999 |

|

RU2162739C2 |

| Вальцовый станок | 1976 |

|

SU552996A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ НАСТОЛЬНЫЙ КОМБИНИРОВАННЫЙ СТАНОК | 1992 |

|

RU2015877C1 |

| ВАЛЬЦОВЫЙ СТАНОК | 1996 |

|

RU2112598C1 |

Изобретение относится к оборудованию для избирательного измельчения сыпучих материалов. Цель изобретения - увеличение долговечности поверхностей рабочих вальцов. Станок содержит рабочие вальцы на подшипниковых опорах и распорные приспособления, установленные на вальцах посредством подшипниковых узлов Распорное приспособление содержит полый шток и штангу с резьбой, закрепленные на корпусах подшипниковых узлов разных вальцов, стакан с резьбовым концом и пружиной в его полости и полости штока, при этом шток имеет возможность перемещения внутри стакана, а также муфту с внутренней резьбой разных направлений для соединения резьбовых концов штанги и стакана. 3 ил

Изобретение относится к оборудованию для избирательного измельчения сыпучих материалоа и может быть использовано в мукомольной промышленности при сортовых помолах зерна в пищевой промышленности и др.

Цель изобретения - увеличение долговечности поверхностей рабочих вальцов

Снабжение рабочих вальцов распорными устройствами предназначено для выборки зазоров в подшипниках в направлении действия сил от измельчаемого продукта. Снабжение корпуса одного из подшипниковых узлов полым штоком обеспечивает устойчивое положение пружины Снабжение корпуса другого подшипникового узла штангой с резьбой обеспечивает регулируемое соединение с муфтой. Связь подшипниковых узлов между собой посредством муфты обеспечивает грубое регулирование зазора между вальцами Выполнение стакана подпружиненным необходимо для поддержания заданного распорного усилия между вальцами при внезапном попадании твердых предметов в зону измельчения.

Обеспечение поступательного движения полого штока корпуса подшипникового узла внутри подпружиненного стакана необходимо для тонкого регулирования зазора между рабочими вальцами и наименьшего при этом увеличения распорного усилия.

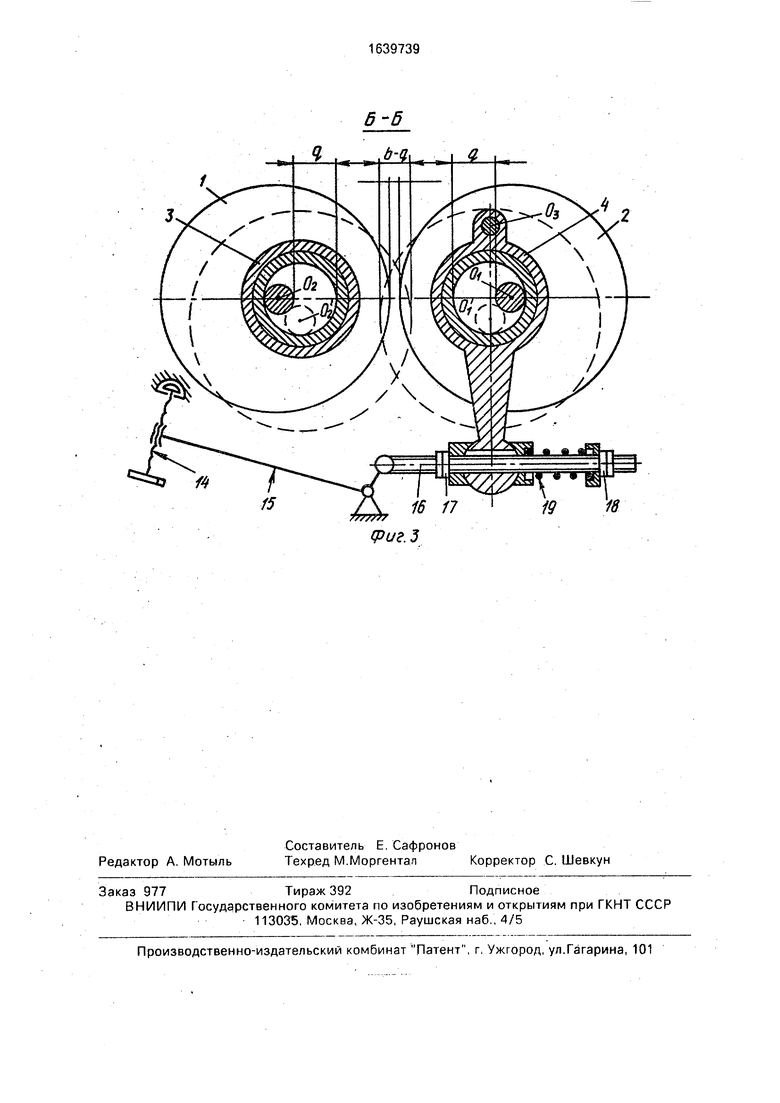

На фиг. 1 изображено взаимное расположение рабочих вальцов, на фиг. 2 - разрез А-А на фиг. 1, схема выборки зазоров в подшипниках распорным устройством; на фиг. 3 - разрез Б-Б на фиг. 1, схема выборки зазоров в подшипниках механизма регулировки зазора между вальцами.

о

СА О

1 IGO О

Мукомольный вальцовый станок содержит рабочие вальцы 1 и 2, установленные в подшипниковых опорах 3, смонтированных неподвижно на станине (не показано) вальцового станка и в подшипниковых опорах 4, подвижно установленных относительно станины стакана. На вальцах посредством под- шипниковых узлов 5, б закреплены распорные приспособления. Каждое из распорных приспособлений включает полый шток 7, закрепленный на корпусе подшипникового узла 5, штангу 8 с резьбой, закрепленную на корпусе подшипникового узла 6, стакан 9 с резьбовым концом 10 и пружиной 11 в его полости и полости штока 7, установленного с возможностью перемещения в стакане 9, а также муфту 12 с внутренней резьбой разных направлений для соединения резьбовых концов штанги 8 и стакана 9, Положение муфты относительно штанги и стакана фиксируется гайками 13.

Подвижные подшипниковые опоры 4 соединены с регулировочным винтом 14 через разноплечий рычаг 15 и штангу 16. Корпус подвижной подшипниковой опоры 4 зафиксирован относительно штанги 16 с одной стороны гайками 17, а с другой стор- ны - гайками 18 через пружину 19,

Мукомольный вальцовый станок работает следующим образом.

Устанавливают зазор между вальцами 1, 2 (фиг. 2, 3) равный 1-1,5 мм гайками 17, 18. Гайками 17 сжимают пружину 19 до создания усилия сжатия по 5000 Н на каждую пружину сверх технологически необходимого. Вращая муфту 12, перемещают штангу 8 с резьбой корпуса подшипникового узла 6 и подпружиненный стакан 9 во внешние от муфты 7 стороны. Подпружиненный стакан 9, перемещаясь, поступательно через пружину 11 перемещает полый шток 7 корпуса подшипникового узла 5. Таким образом распирают подшипниковые узлы 5, 6 до положения цапф рабочих вальцов, при котором зазоры g в подшипниках подшипниковых узлов 5, 6 на линии

Oi02, соединяющей продольные оси вальцов, станут равными с внешней стороны 90- 95% от наибольшей его величины. Гайками 13 фиксируют положение муфты 12. Затем вращением регулировочного винта 14 через

разноплечий рычаг 15 штангу 16 поворачивают подшипниковые опоры 4 относительно оси Оз и сближают поверхности вальцов до технологически необходимого межвальцового зазора Ь, при этом зазор в подшипниках подшипниковых опор 3, 4 выбирают в обратную сторону по отношению к выборке зазоров в подшипниках подшипниковых узлов 5, 6.

Мукомольный вальцовый станок обеспечивает стабильное положение поверхностей рабочих вальцов относительно друг друга как при наличии продукта между вальцами, так и при его отсутствии.

Формула изобретения

Мукомольный вальцовый станок, содержащий рабочие вальцы, установленные в подшипниковых опорах, и распорные приспособления, закрепленные на вальцах посредством подшипниковых узлов, отличающийся тем, что, с целью повышения долговечности поверхностей рабочих вальцов, каждое из распорных приспособлений включает полый шток, закрепленный на корпусе подшипникового узла одного из вальцов, штангу с резьбой, закрепленную на корпусе подшипникового узла другого вальца, стакан с резьбовым концом и пружиной в его полости и полости штока, установленного с возможностью перемещения в стакане, и муфту с внутренней резьбой разных направлений для соединения резьбовых концов штанги и стакана,

71

16 Л Фиг.З

$Z т 19 18

| Вальцовый измельчитель сыпучих материалов | 1982 |

|

SU1099995A1 |

Авторы

Даты

1991-04-07—Публикация

1989-04-21—Подача