1

(21)4663505/02

(22)29.12.88

(46) 07.04.91. Вол. № 13

(71)Всесоюзный научно-исследовательский и проектный институт систем автоматизации и управления

(72)Ю.О.Сургучев, С.С.Политковский и В. Г.Ладожский

(53)669.187.3(088,8)

(56)Разработка и внедрение типовых решений по совершенствованию и автоматизации технологического процесса плавки чугуна в индукционных печах с применением вычислительной техники. Исследование энерготехкологического процесса, моделей контроля и управления индукционной плавки на примере металлургического производства объе- динения АвтоВАЗ. 41. Промежуточный за 0.007.003 ПКБ АСУ. - Куйбышев: ВНТИЦ, 1984, № гос. регистрации 0184004650, инв. № 024840074083.

(54)СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВЛЕНИЯ МЕТАЛЛА В ИНДУКЦИОННОЙ ЧУГУНОПЛАВИЛЬНОЙ ТИГЕЛЬНОЙ ПЕЧИ

(57)Изобретение относится к электротермин, а именно к способам управления плавкой индукционных чугуноплавильных тигельных печей Целью изобретения является экономия электроэнергии и футеровочных материалов, повышение производительности печи за счет увеличения точности получения заданной по технологии температуры перегрева металла. Согласно способу по прошествии от начала периодов расплавления и перегрева времени, равного 0,3-0,4 времени протекания каждого периода, начинают постоянный по ходу расплавления и перегрева контроль за скоростью роста температуры атмосферы печи, приравнивая последнюю к скорости роста температуры ванны жидкого металла на периоде расплавления от момента плавления 1ГЛХТЫ, а на периоде перегрева от момента начала контроля за температурой, и заканчивают каждый период по выходу на требуемые по технологии температуры соответственно расплавления и слива металла без учета изменения других параметров, 2 з.п. ф-лы, 3 ил.

i

с:

4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля температуры расплава в индукционной тигельной печи | 1991 |

|

SU1772563A1 |

| Устройство контроля температуры расплава в индукционной тигельной печи | 1991 |

|

SU1781525A1 |

| Устройство контроля температуры жидкого металла в тигельной индукционной печи | 1988 |

|

SU1617290A1 |

| Способ плавки в индукционной установке периодического действия | 1988 |

|

SU1721845A1 |

| Переносной тигель для плавления чугуна марки ЧС17 | 2023 |

|

RU2807487C1 |

| Способ управления режимом плавки в индукционной тигельной печи | 1987 |

|

SU1663789A1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОАЛЮМИНИЯ | 2004 |

|

RU2281343C2 |

| Способ изготовления контактного провода из медного сплава | 2023 |

|

RU2809878C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОАЛЮМИНИЯ С ПОНИЖЕННЫМ РАСХОДОМ ЧИСТОГО АЛЮМИНИЯ | 2004 |

|

RU2272851C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА РАСПЛАВЛЕНИЯ ШИХТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОПРЕДЕЛЕНИЯ | 2019 |

|

RU2734457C1 |

Изобретение относится к электротермии, точнее к способам управления плавкой индукционных чугуноплавильных тигельных печей.ч

Цель изобретения - экономия электроэнергии и футеровочных материалов, увеличение производительности печи за счет увеличения точности получения заданной по технологии температуры перегрева металла.

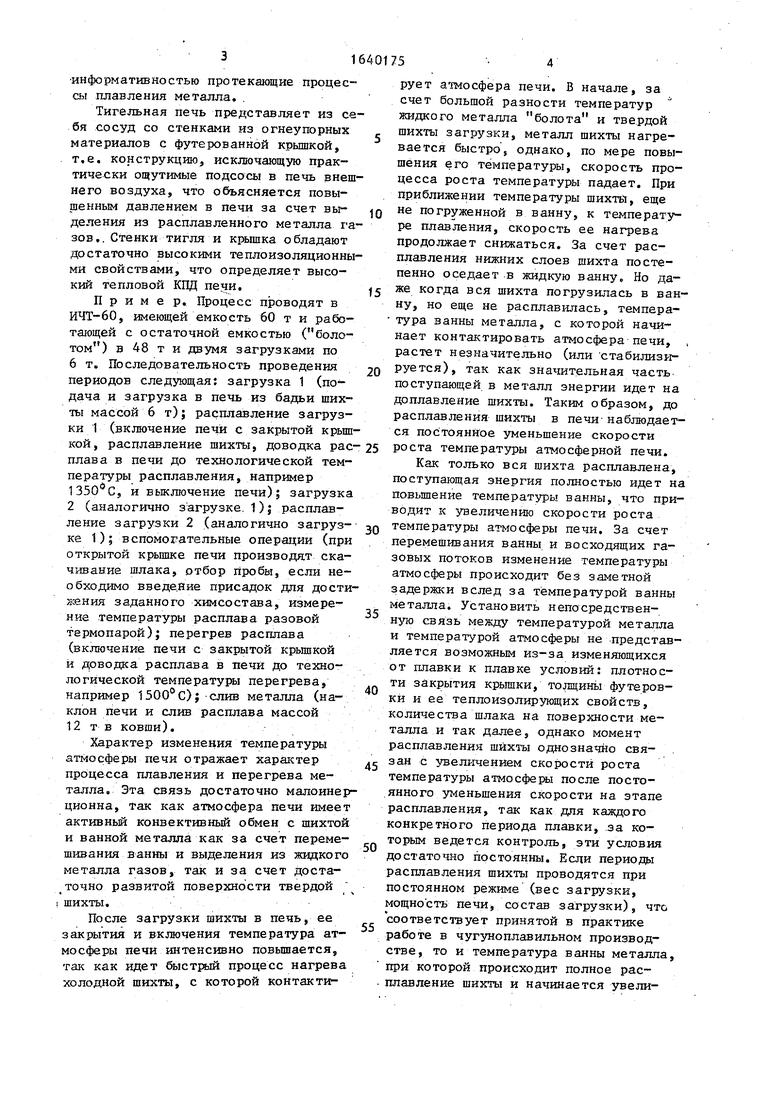

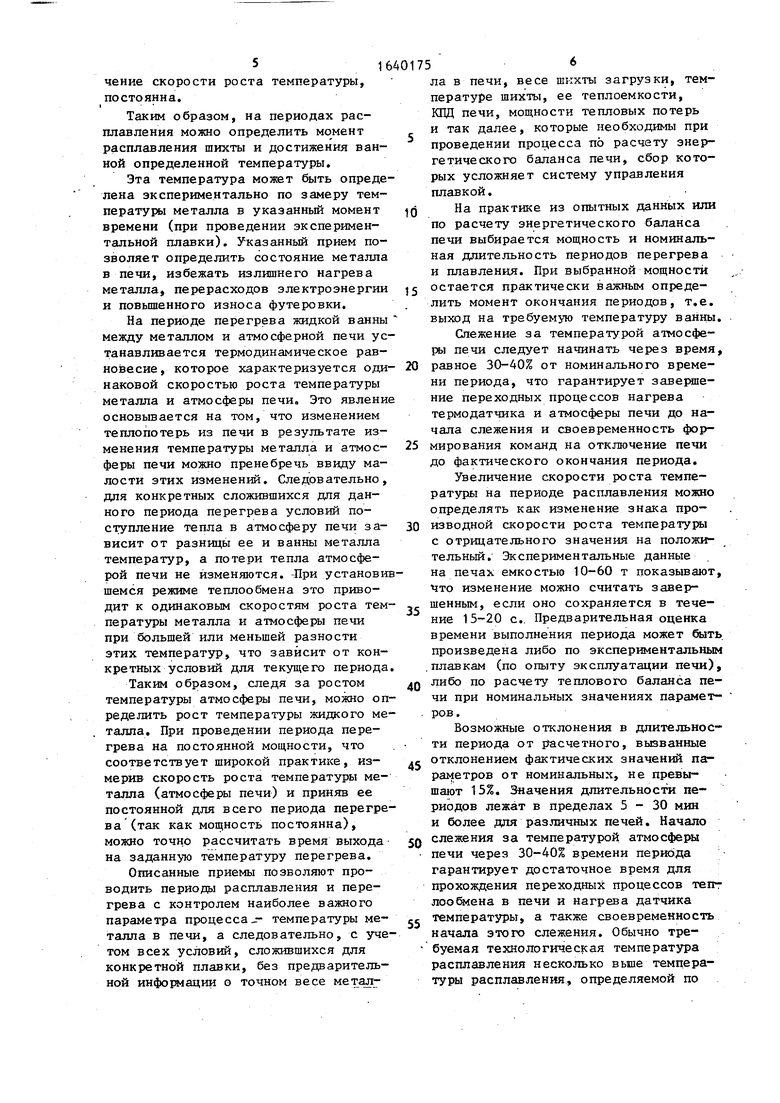

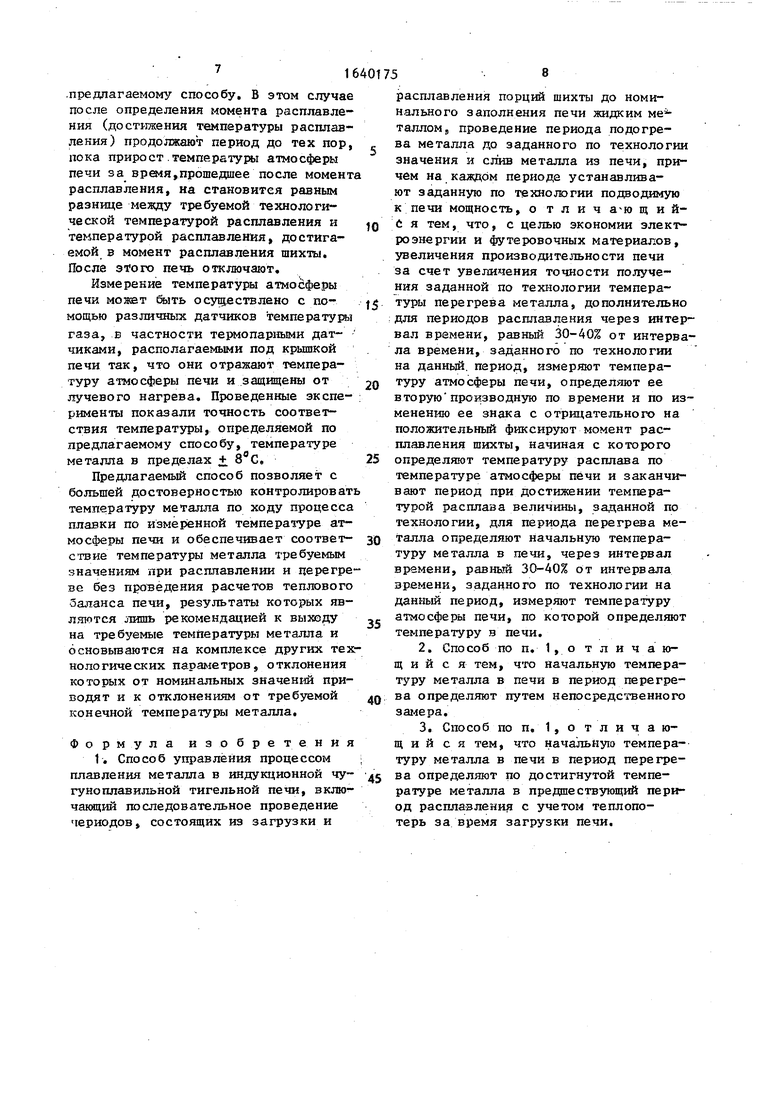

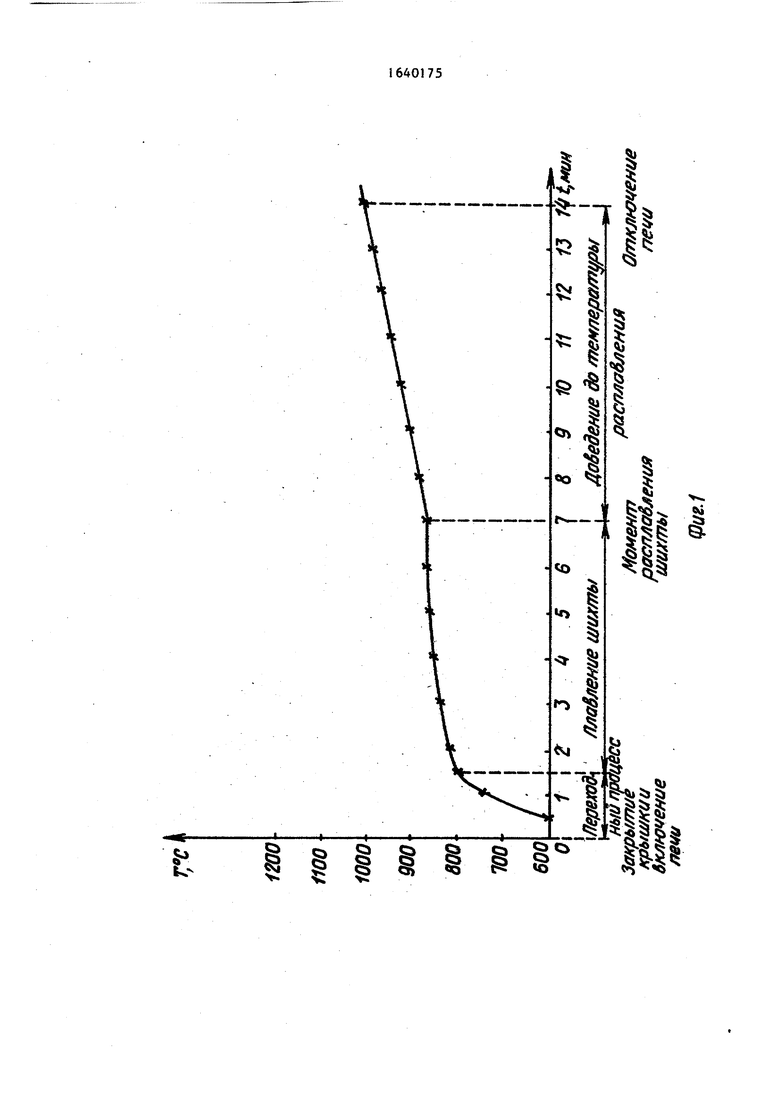

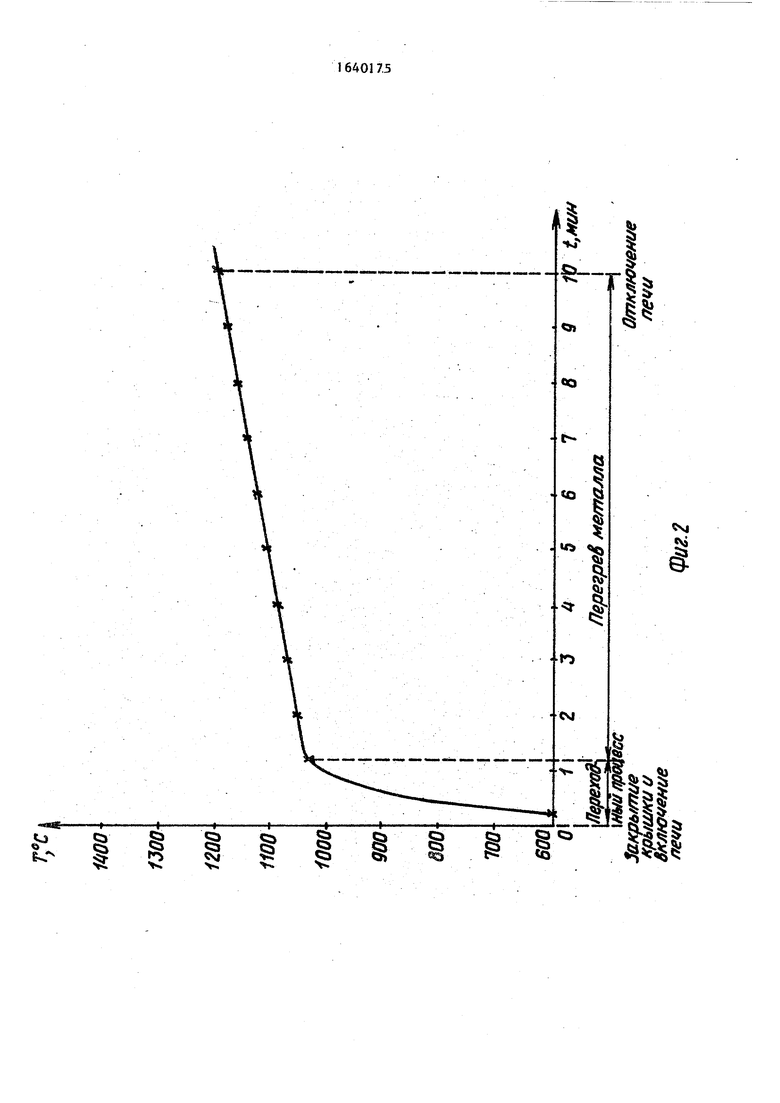

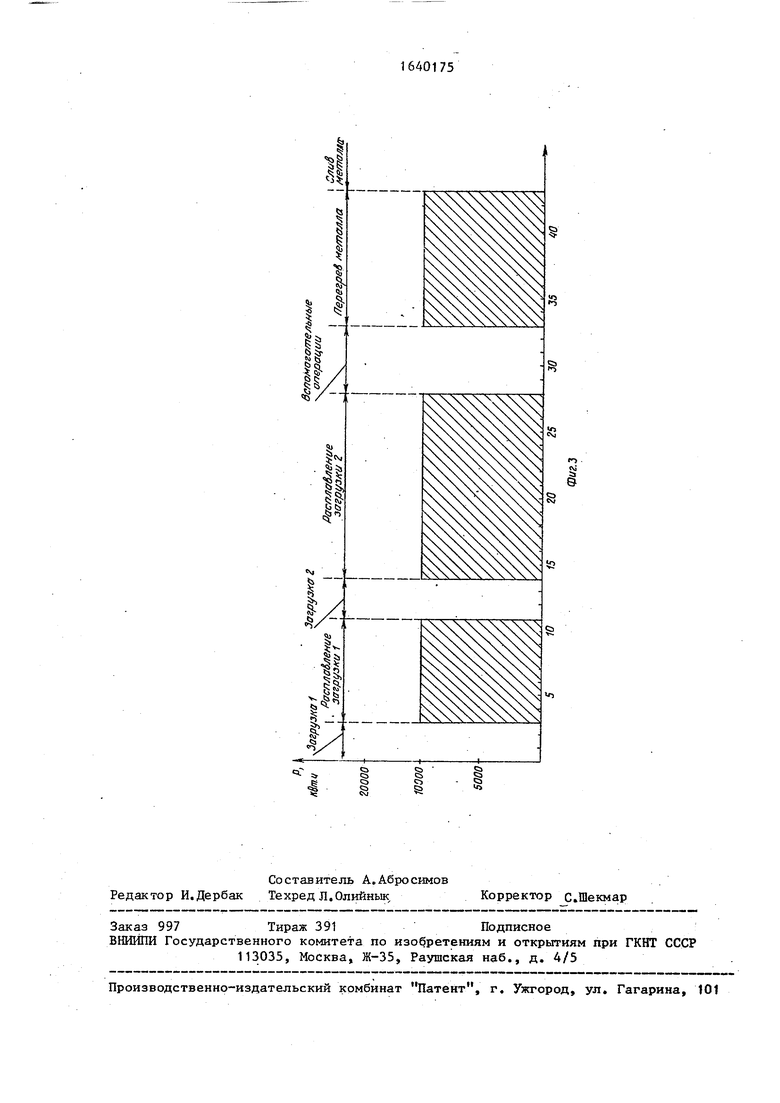

На фиг. 1 и 2 приведены кривые изменения температуры атмосферы печи на периодах расплавления и перегрева соответственно; на фиг. 3 - времен- ная диаграмма работы печи.

Согласно изобретению контролируют температуру атмосферы печи, которая в силу особенностей конструкции и работы тигельных печей (индукционных) отражает с достаточной точностью и

информативностью протекающие процессы плавления металла.

Тигельная печь представляет из себя сосуд со стенками из огнеупорных материалов с футерованной крышкой, т.е. конструкцию, исключающую практически ощутимые подсосы в печь внешнего воздуха, что объясняется повышенным давлением в печи за счет выделения из расплавленного металла газов.. Стенки тигля и крышка обладают достаточно высокими теплоизоляционными свойствами, что определяет высокий тепловой КПД печи.

Приме р. Процесс проводят в ИЧТ-60, имеющей емкость 60 т и работающей с остаточной емкостью (болотом) в 48 т и двумя загрузками по 6 т. Последовательность проведения периодов следующая: загрузка 1 (подача и загрузка в печь из бадьи шихты массой 6т); расплавление загрузки 1 (включение печи с закрытой крышкой, расплавление шихты, доводка расплава в печи до технологической температуры расплавления, например 1350ЙС, и выключение печи); загрузка 2 (аналогично загрузке 1)j расплавление загрузки 2 (аналогично загрузке 1); вспомогательные операции (при открытой крышке печи производят скачивание шлака, отбор пробы, если необходимо введение присадок для достижения заданного химсостава, измерение температуры расплава разовой термопарой); перегрев расплава (включение печи с закрытой крышкой и доводка расплава в печи до технологической температуры перегрева, например 1500°С); слив металла (наклон печи и слив расплава массой 12 т в ковши).

Характер изменения температуры атмосферы печи отражает характер процесса плавления и перегрева металла. Эта связь достаточно малоинерционна, так как атмосфера печи имеет активньй конвективный обмен с шихтой и ванной металла как за счет перемешивания ванны и выделения из жидкого металла газов, так и за счет достаточно развитой поверхности твердой

I ШИХТЫ.

После загрузки шихты в печь, ее закрытия и включения температура атмосферы печи интенсивно повышается, так как идет быстрый процесс нагрева холодной шихты, с которой контакти0

5

0

5

0

5

0

5

0

5

рует атмосфера печи. В начале, за счет большой разности температур жидкого металла болота и твердой шихты загрузки, металл шихты нагревается быстро, однако, по мере повышения его температуры, скорость процесса роста температуры падает. При приближении температуры шихты, еще не погруженной в ванну, к температуре плавления, скорость ее нагрева продолжает снижаться. За счет расплавления нижних слоев шихта постепенно оседает в жидкую ванну. Но даже когда вся шихта погрузилась в ванну, но еще не расплавилась, темпера- тура ванны металла, с которой начинает контактировать атмосфера печи, , растет незначительно (или стабилизируется), так как значительная часть поступающей в металл энергии идет на доплавление шихты. Таким образом, до расплавления шихты в печи наблюдается постоянное уменьшение скорости роста температуры атмосферной печи.

Как только вся шихта расплавлена, поступающая энергия полностью идет на повышение температуры ванны, что приводит к увеличению скорости роста температуры атмосферы печи. За счет перемешивания ванны и восходящих газовых потоков изменение температуры атмосферы происходит без заметной задержки вслед за температурой ванны металла. Установить непосредственную связь между температурой металла и температурой атмосферы не представляется возможным из-за изменяющихся от плавки к плавке условий: плотности закрытия крышки, толщины футеровки и ее теплоизолирующих свойств, количества шлака на поверхности металла и так далее, однако момент расплавления шихты однозначно связан с увеличением скорости роста температуры атмосферы после постоянного уменьшения скорости на этапе расплавления, так как для каждого конкретного периода плавки, за которым ведется контроль, эти условия достаточно постоянны. Если периоды расплавления шихты проводятся при постоянном режиме (вес загрузки, мощность печи, состав загрузки), что соответствует принятой в практике работе в чугуноплавильном производстве, то и температура ванны металла, при которой происходит полное расплавление шихты и начинается увеличение скорости роста температуры, постоянна.

Таким образом, на периодах расплавления можно определить момент расплавления шихты и достижения ванной определенной температуры.

Эта температура может быть определена экспериментально по замеру температуры металла в указанный момент времени (при проведении экспериментальной плавки). Указанный прием позволяет определить состояние металла в печи, избежать излишнего нагрева металла, перерасходов электроэнергии и повышенного износа футеровки.

На периоде перегрева жидкой ванны между металлом и атмосферной печи устанавливается термодинамическое равновесие, которое характеризуется одинаковой скоростью роста температуры металла и атмосферы печи. Это явление основывается на том, что изменением теплопотерь из печи в результате изменения температуры металла и атмосферы печи можно пренебречь ввиду малости этих изменений. Следовательно, для конкретных сложившихся для данного периода перегрева условий поступление тепла в атмосферу печи зависит от разницы ее и ванны металла температур, а потери тепла атмосферой печи не изменяются. -При установившемся режиме теплообмена это приводит к одинаковым скоростям роста температуры металла и атмосферы печи при большей или меньшей разности этих температур, что зависит от конкретных условий для текущего периода.

Таким образом, следя за ростом температуры атмосферы печи, можно определить рост температуры жидкого металла. При проведении периода перегрева на постоянной мощности, что соответствует широкой практике, измерив скорость роста температуры металла (атмосферы печи) и приняв ее постоянной для всего периода перегрева (так как мощность постоянна), можно точно рассчитать время выхода на заданную температуру перегрева.

Описанные приемы позволяют проводить периоды расплавления и перегрева с контролем наиболее важного параметра процесса j- температуры металла в печи, а следовательно, с учетом всех условий, сложившихся для конкретной плавки, без предварительной информации о точном весе метал0

5

0

5

ла в печи, весе шихты загрузки, температуре шихты, ее теплоемкости, КПД печи, мощности тепловых потерь и так далее, которые необходимы при проведении процесса по расчету энергетического баланса печи, сбор которых усложняет систему управления плавкой.

На практике из опытных данных или по расчету энергетического баланса печи выбирается мощность и номинальная длительность периодов перегрева и плавления. При выбранной мощности остается практически важным определить момент окончания периодов, т.е. выход на требуемую температуру ванны.

Слежение за температурой атмосферы печи следует начинать через время, равное 30-40% от номинального времени периода, что гарантирует завершение переходных процессов нагрева термодатчика и атмосферы печи до начала слежения и своевременность формирования команд на отключение печи до фактического окончания периода.

Увеличение скорости роста температуры на периоде расплавления можно определять как изменение знака производной скорости роста температуры с отрицательного значения на положительный. Экспериментальные данные на печах емкостью 10-60 т показывают, что изменение можно считать завершенным, если оно сохраняется в течение 15-20 с. Предварительная оценка времени выполнения периода может быть произведена либо по экспериментальным плавкам (по опыту эксплуатации печи), либо по расчету теплового баланса печи при номинальных значениях параметров.

Возможные отклонения в длительности периода от расчетного, вызванные отклонением фактических значений параметров от номинальных, не превышают 15%. Значения длительности периодов лежат в пределах 5-30 мин и более для различных печей. Начало л слежения за температурой атмосферы печи через 30-40% времени периода гарантирует достаточное время для прохождения переходных процессов тепт лообмена в печи и нагрева датчика температуры, а также своевременность начала этого слежения. Обычно требуемая технологическая температура расплавления несколько выше температуры расплавления, определяемой по

0

5

0

5

5

предлагаемому способу, В этом случае после определения момента расплавления (достижения температуры расплавления) продолжают период до тех пор, пока прирост температуры атмосферы печи за время,прошедшее после момент расплавления, на становится равным разнице между требуемой технологической температурой расплавления и температурой расплавления, достигаемой в момент расплавления шихты. После этого печь отключают.

Измерение температуры атмосферы печи может быть осуществлено с помощью различных датчиков температуры газа, в частности термопарными датчиками, располагаемыми под крышкой печи так, что они отражают темпера- гуру атмосферы печи и защищены от лучевого нагрева. Проведенные эксперименты показали точность соответствия температуры, определяемой по предлагаемому способу, температуре металла в пределах +. 8 С,

Предлагаемый способ позволяет с большей достоверностью контролироват температуру металла по ходу процесса плавки по измеренной температуре атмосферы печи и обеспечивает соответствие температуры металла требуемым значениям при расплавлении и перегреве без проведения расчетов теплового Заланса печи, результаты которых являются лишь рекомендацией к выходу на требуемые температуры металла и основываются на комплексе других технологических параметров, отклонения которых от номинальных значений приводят и к отклонениям от требуемой конечной температуры металла.

Формула изобретения

1, Способ управления процессом плавления металла в индукционной чугуноплавильной тигельной печи, включающий последовательное проведение периодов, состоящих из загрузки и

0

5

0

5

0

5

расплавления порций шихты до номинального заполнения печи жидким таллом5 проведение периода подогрева металла до заданного по технологии значения и слив металла из печи, причем на каждом периоде устанавливают заданную по технологии подводимую к печи мощность, о т л и ч ачо щ и й- с я тем, что, с целью экономии электроэнергии и футеровочных материалов, увеличения производительности печи за счет увеличения точности получения заданной по технологии температуры перегрева металла, дополнительно для периодов расплавления через интервал времени, равный 30-40% от интервала времени, заданного по технологии на данный период, измеряют температуру атмосферы печи, определяют ее вторую производную по времени и по изменению ее знака с отрицательного на положительный фиксируют момент расплавления шихты, начиная с которого определяют температуру расплава по температуре атмосферы печи и заканчивают период при достижении температурой расплава величины, заданной по технологии, для периода перегрева металла определяют начальную температуру металла в печи, через интервал времени, равный 30-40% от интервала времени, заданного по технологии на данный период, измеряют температуру атмосферы печи, по которой определяют температуру в печи,

2,Способ по п. 1 , о т л и ч а ю- щ и и с я тем, что начальную температуру металла в печи в период перегрева определяют путем непосредственного замера.

г з 5 6

Плавление шихты

сс

ра

6

7 S 9 10 11 12 /J Щмиц До&едениедо/пе#лера/яурьг

Момент асплавления шихты

Фиг.1

расплавления

Отключение nevu

ныи процесс Закрытие крышки и включение печи

о

Со

«i

Ui

3 it 5 6 7 8 9 M t,MUH ПерегреВ металла

Отключение печи

Фиг. 2

i

„ I 5i ,5

ОО1 - I

|§. ll I8/--

Sf

I

II

ЈSr

Jj Q

o

$

n

I

й

41

§ g

1

Авторы

Даты

1991-04-07—Публикация

1988-12-29—Подача