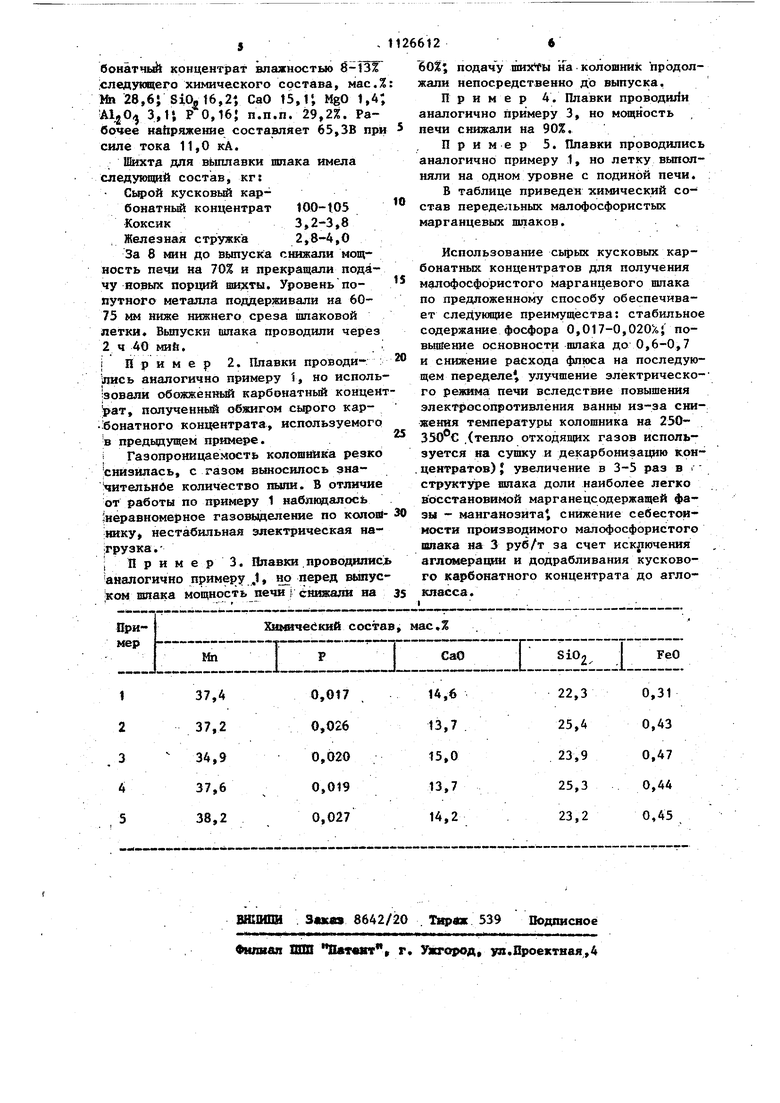

1 Изобретение относится к черной ме таллургии, в частности, к эпектрометаллургической дефосфорации марганцевого сырья. Известен способ получения передельного марганцевого шлака, заключа мяцийся в проплавлении шихты, состоящей из коксика, марганцевой руды и железной стружки. В печь загружают poBHbPi слоем смесь кокснка и марган цевой руды, а в центр печи загружают железную стружку, после чего начинают процесс плавки М. Недостатком указанного способа яв ляется периодичность процесса выплав ки передельного марганцевого шпака, имеющего произёодителъность на 1317% ниже в сравнении с непрерывным процессом. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ полу чения передельного малофосфористого марганцевого шпака, включающий непре рьюное проилавление шихты, состоящей из марганцевого агломерата окисных концентратов 1 и II сорта, кварцита, коксика и железной стружки 2J . Недостатками известного способа являются использование дефицитных окисных концентратов 1 и II сорта, не обходимость окускования мелкого сырья - агломерации, снижающего сквозное извлечение марганца на 3% и повы шающего себестоимость малофосфористо го шпака на 6-7 руб/т, низкая основность (0,23-0,25) получаемого малофогсфористого шлака, вследствие чего резко снижаются технико-эконо1иически показатели на последующих переделах, где становится обязательным ввод флю сующей добавки - известняка. Цель изобретения - получение в передельном шлаке стабильного содержания фосфора 0,017-0,020%, повышение основности шлака и снижение его себестоимости. Поставленная цель достигается тем что.согласно способу получения передельного малофосфористого марганцевого щлака, включающему непрерывное проплавление в-руднотермической элек тропечи шихты, состоящей из марганец содержащего сырья, кокса и железной етружки, с получением попутного металла, в качестве марганрцсодержащег6 сырья используют сырой кусковый карбонатный концентрат, уровень по12 ,путного металла в злёктропечи поддерживануг на 50-80 мм ниже нижнего среза шлаковой летки, и за 5-10 мин перед выпуском шпака снижаются мощность электропечи на 60-90% и одновременно прекращают подачу новых порций шихты. Применение сырого кускового карбонатного концентрата обладает рядом технических преимуществ: вовлекаются в производство малофосфористого шпака неиспользуемые в настоящее время карбонатные руды, запасы которых составляют 70-80% общий запасовJ упрощается технологический процесс получения малофосфористого шпака за счет исключения агломерации, повышая при этом сквозное извлечение марганца и исключая проблему окускования некондиционных мелких фракций, сырой карбонатный концентрат, создавая при обжиге в 1,8-2,2 раза большее количество газов, чем агломерат, повьш1ает улет фосфора. . При нбпрерыпном процессе вьтлавки шлака в объеме ванны имеет место циркуляция парообразного фосфора и его летучих соединений с печными газами из нижних зон в верхние зоны, где происходит частичная конденсация фосфора. Фосфор, не успевишйскОнденснроваться, выносится газовой фазой. Доля фосфора, уносимого газовой фазой, существенно зависит от количества проходящих через шихту.газов. В понятие кусковый карбонатный концентрат включен .карбонатный концентрат, не.прошедший низкотемпературную (сушка) и высокотемпературную (обжиг) обработку. Такой вид сьфья может быть получен на действующих ГОК по существующей схеме без последующего додрабливания п)ромпр.одукта и его сушки. Как показали вьтолненные исследова1ШЯ, присутствие в этом материале в определенных количествах влаги и потерь при прокаливании создает при нагреве в рудовосстановительной печи вьщеление газов, интенсифицирующее улет фосфора. Гранулометрический состав сьфых кусковых карбонатных концентратов определяется следующим образом. Технологические схемы обогащения смешанных и карбонатных руд на действуюи51Х ГОК предусматривают промывку и дробление сырья до ра:змера кусков менее 80 мм. 31 Экспериментально установлено, что разделение промытьк кусковых карбонатных концентратов фракции 80-0 мм на две фракции - 80-10 мм и 10-0 мм создает возможность получения материй лов с различной металлургической ценностью.. Так, содержащиеся в рудах окисные примеси и кремнеземсодержащие частицы, отличаются невысокой прочностью, сравнительно легко дробятся и попадают во фракцию 10-0 мм Основность такрй фракции не превьшает 0, ед, Карбонатные составляющие, характеризукяциеся большой прочностью и повы-t5 шенной основностью, переходят главным образом во фракцию 80-10 мм. Так основность использованного (таблица, пример 1) карбонатного концентрата с тавляет: . . В . ,, 02 SiOg16,2 Использование природно офлюсованного материала создает определенные преимущества на последующем переделе, где с целью поддержания оптимальной основности шлака вынуждены д вагь значительные количества извести Таким образом, гранулометрический состав кусковых карбонатных концентр тов выбран в пределах 80-10 мм. Примерное содержание фракщ1й в этом кла се следующее { Фракция, мм 10-20 20-40 40-80 Выход,% 10-1555-6010-20 По условиям грохочения промьшшенные партии сырья всегда содержат в определенных количествах над- и подрешеточные продукты.Достаточным является содержание целевой фракции 1080 км не менее 85%4 Технология получения сьфых кусковых карбонатных концентратов включает операции дробления и промывки. Действующими ГОК периодически производится выпуск этого сьфья дпя прове дения промьшшенных испытаний (по 1012 тыс.т. ежегодно с 1980) по существукицис схемам. Какой-либо реконструкции обогатительных фабрик не требуется. Установлено, что основное количес во фосфора в малофосфористом шлаке содержится в корольках попутного металла. Поскольку осаждение корольков из всей толщи шлака заземляется в ниж ней более холодной зоне раздела фаз 12 пшак-металл, то основное количество корольков находитсй в слое 35-40 мм. Дня предотвращения выхода шпака из этого слоя уровень накапливакхцего в печи и периодически выпускаемого попутного металла должен быть на 5080 мм ниже нижнего среза шлаковой летки. При нарушении нижнего уровня (50 мм) попутного металла возрастает вероятность выноса из печи шпака, обогащенного корольками попутного металла за счет турбулентного характера его движения. Нарушение верхнего ЗФовня (80 мм)влеч.ет увеличение массы шпака, постоянно находящейся в печи, понижая стойкость футеровки в районе летЪчного узла. По вопросу поддержания попутного металла в печи на 50-80 мм ниже нижнего среза шлаковой летки следует дополнительно указать, что при стабильно работающей печи и постоянной шихтовке количество попутного металла, а следовательно, и его уровень в печи, пропорциональны съему электроэнергии. В каждом конкретном случае выбирается величина расхбда электроэнергии, по достижении которого производится выпуск попутного металла. Уменьшение мощности печи и однорременно прекращение подачи новых порций шихты на колошник за 5-10 мин перед выпуском пшака приводит к прекращению образования корольков попутного металла и количества этих корольков, взвешенных в слое шлака непосредственно перед выпуском. . При вьщержке менее 5 мин, как показали исследования, корольки-размером до 0,5 мм-не успевают осесть из вшака. При вьщержке более 10 мин снижа- ется температура, увеличивается вязкость шпака, что затрудняет его выпуск. . Уменьшение мощности печи менее, чем на 60% неэффективно., так как при этом в шлаке сохраняются интенсивные конвенционные потоки, затрудняющие осаждение корольков попутного металла . Снижение подводимой мощности более чем на 9О% приводит к нарушению теплового баланса печи. Пример 1. Плавки проводи- j лись в печи 1600 кА непрерывным процессом с закрьггым колошником. В шихте использовали сырой кусковой карбонатчи концентрат влажностью 6-13% ;следукщего химического состава, мас.% Мп 28,6; Si02l6,2t СаО 15, Г, MgO 1,4; 3,1. Р 0.16 п.п.п. 29,2%. Рабочее каЬряжение составляет 65,3В при силе тока 11,0 кА. Шхта для вьшлавки пшака имела следуямщй состав, кг: Сырой кусковьй карбонатный концентрат 100-105 Коксик3,2-3,8 Железная стр ужка2,8-4,0 За 8 мин до аютуска снижали мощность печи на 70% и прекращали подачу норых порций DoqcTtd. Уровень попутного металла поддерживали на 6075 мм ниже нижнего среза шлаковой летки. Выпуски пшака проводили через 2 ч 40 мий. i Пример 2. Плавки проводи- : лись аналогично примеру 1, но исполь:зовали обожженный карбонатный концент IpaT, полученн обжигом сьфого карбонатного концентрата, используемого В предыдущем примере. i Газопроницаемость колошника резко снизилась, с газом вглносипось зна|чительн6е количество пыли. В отличие от работы по примеру 1 наблкдалось 1неравномерное газовыдепенне по копош:нику, нестабильная электрическая на|грузка.; Примерз. Плавки проаодилисл аналогично примеру ,1, но перед выпуском шпака мощность печи j сшшадга на 60f; подачу на колошник продолжали непосредственно до выпуска. Пример 4. Плавки проводш{и аналогично примеру 3, но мощность печи снижали на 90%. Пример 5. Плавки проводились аналогично примеру 1, но летку выполняли на одном уровне с подиной печи. В таблице приведен химический состав передельных малофосфористых марганцевых шлаков., Использование сьфых кусковых карбонатных концентратов для получения малофоефористого марганцевого шпака по предложенному способу обеспечивает следующие преимущества: стабильное содержание фосфора 0,017-0,020%; повышение основности шпака до 0,6-0,7 и снижение расхода флюса на последующем переделе, улучшение злектрического реяз1ма печи вследствие повышения злектросопротивления ванны из-за снижения температуры колошника на 250350 С .(тепло отходящих газов используется на сушку и декарбонизацию концентратов)I увеличение в 3-5 раз в . структуре шпака доли наиболее легко восстановимой марганецсодержащей фазы - манганозита, снижение себестоимости производимого малофоефористого шпака на 3 руб/т за счет исключения аглстерации и додрабливания кускового карбонатного концентрата до аглокласса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки малофосфористого марганцевого шлака | 1986 |

|

SU1382866A1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| Способ производства малофосфористого марганцевого шлака | 1989 |

|

SU1666549A1 |

| Способ выплавки металлического марганца | 1981 |

|

SU1014952A1 |

| СПОСОБ ПРОИЗВОДСТВА МАЛОФОСФОРИСТОГО МАРГАНЦЕВОГО ШЛАКА | 1992 |

|

RU2031134C1 |

| Способ производства бесфосфористого углеродистого ферромарганца | 1988 |

|

SU1640192A1 |

| СПОСОБ ПРОИЗВОДСТВА МАЛОФОСФОРИСТОГО УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 1991 |

|

RU2033455C1 |

| Шихта для выплавки малофосфористого шлака | 1985 |

|

SU1301848A1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТЫХ МАРГАНЕЦСОДЕРЖАЩИХ СПЛАВОВ | 2010 |

|

RU2455379C1 |

| Способ получения низкофосфористого марганцевого шлака | 1978 |

|

SU789621A1 |

СПОСОБ ПОЛУЧЕНИЯ ПЕРЕДЕЛЬНОГО МАЛОФОСФОРИСТОГО МАРГАНЦЕВОГО ШЛАКА, включанячий непрерывное проплавление в руднотермической электропечи шихты, состоящей из марганец- содернкащего сырья, кокса и железной стружки, с получением попутного металла, отличающийся тем, что, с, целью получения в передельном шлаке стабильного содержания фосфора 0,017-0,020%, повышения основности шлака и снижения его себестоимс сти, 9 качестве марганецсодержащего сырья используют сьтрой кусковый карбонатный концентрат, уровень попутного металла.в электропечи поддерживают на 50-80 мм ниже нижнего среза шлаковой летки, а за 5-10 мин перед шлпуском шпака снижают мощность электропечи на 60-90% и одновременно прекращают подачу новых покрытий шихты.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕДЕЛЬНОГО ШЛА!^^«»%CU, /С ^airOffe^, | 0 |

|

SU254541A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Андрюхин Г.С | |||

| Исследование и разработка технологии вьтлавки малофосфористого марганцевого шлака непрерывным процессом в закрытых печах большой мощности | |||

| Автореф | |||

| дис. | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1984-11-30—Публикация

1983-06-07—Подача