f

(21)4679285/02

(22)18.04.89

(46) 07.04.91. Бюп. № 13

(71)Мариупольский металлургический институт и Производственное объединение Азовмаш

(72)Ф.К.Ткаченкб, В.Г.Ефременко, А.Б.Гоголь, В.М.Купычко, В.И.Коновка, Т.И.Архипова

и Ю.Д.Кузьмин

(53)669.15-196 (088.8)

(56) Авторское свидетельство СССР № 378493, KJI. С 22 С 37/06, 1971.

Авторское свидетельство СССР № 885329, кл. С 22 С 38/36, 1980.

(54)ИЗНОСОСТОЙКИЙ ЧУГУН

(57) Изобретение относится к металлургии и может быть использовано при производстве лопаток дробеметных аппаратов Цель изобретения - повышение эксплуатационной стойкости лопаток, снижение себестоимости при сохранении уровня механических свойств. Чугун содержит компоненты в следующем соотношении, мас.%: С 2-3,6, Si 1,6-2,5,

мп 1-6,о; Ti 1-5,о; сг 1-5,0; AI

0,1-1,5, Fe остальное. Повышение в предлагаемом чугуне содержания Si и Мп обеспечивает увеличение эксплуатационной стойкости юпаток лроРемет- ных аппаратов в 1,12-1,36 раза, а также снижает себестоимостъ в 1,06- 1,56 раза. 2 табл.

Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для лопастей дробеметных аппаратов | 1991 |

|

SU1788069A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2102517C1 |

| Чугун | 1983 |

|

SU1096300A1 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| Белый жароизносостойкий чугун | 2022 |

|

RU2777733C1 |

| ЧУГУН | 2008 |

|

RU2374351C1 |

| Чугун | 1988 |

|

SU1611972A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2040576C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2039840C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

Изобретение относится к металлургии, в частности к разработке составов чугуна для лопаток дробеметных аппаратов.

Цель изобретения - повышение эксплуатационной стойкости лопаток, снижение себестоимости при сохранении уровня механических свойств чугуна.

Увеличение содержания tin в чугуне обеспечивает получение положительного эффекта, заключающегося в возрастании износостойкости, в частности эксплуатационной стойкости лопаток, за счет сохранения в структуре определенной части твердых и износостойких карбидов (CrFe)C,.Кроме того, введение марганца повышает прокали- ваемость металла, что дает возможность отказаться от использования

для этой же цели дефицитного и дорогого молибдена. При укаташпк концентрационных пределах содержания марганца основа сплава состоит из мартенсита и аустенита, нестабильного к образованию мартенсита деформации под действием ударов дроби, вследствие чего такая структура обладает способностью к интенсивному упрочнению при изнашивании. При снижении марганца менее 1 мас.% L-плав становится мартенситным, кроме того, резко уменьшается его прокаливаемое ть, что отрицательно сказывается на износостойкости. Увеличение концентрации марг анца более 6 мас.% также приводит к увеличению износа, так как основа сплава становится аустенитной, причем аустениг 1ерчет способность к фазовому наклепу.

О5

Ј

СП

Содержание углерода в пределах 2-3,6 мас.% обеспечивает получение необходимого количества карбидов для достижения высокой износостойкости сплава. При содержании углерода менее 2,0 мас.% сплав имеет низкую износостойкость, что связано с недостаточным количеством упрочняющей фазы. При повышении концентрации углерода более 3,6 мас.% в структуре сплава появляются крупные заэвтекти- ческие карбиды, существенно снижаю- tnne сопротивление износу.

Титан в количестве 1-5 мас.% взаимодействует с углеродом и образует равномерно распределенные в матрице нысокотвердые карбиды TiC, существенно повышающие износостойкость сплава. При снижении концентрации титана менее 1 мас.% не происходит образования достаточного количества этих карбидов и износ повышается. При содержании титана более 5 мас.% ухудшается качество литого металла, что также снижает его износостойкость .

Введение хрома в количестве 5- 15 мас.% обеспечивает связывание оставшегося углерода в износостойкие карбиды типа Мс-,С3. Уменьшение концентрации хрома менее 5 мас.% понижает износостойкость сплава, так как происходит образование карбидов цементитного типа. Увеличение содержания хрома более 15 мас.% вызывает появление крупных заэвтек- тических карбидных включений, в этом случае износ сплава также возрастает

Кремний Е количестве 1,6-2,5 мае Л оказывает влияние на качество металла лопаток, а также на состав карбидной фазы. При содержании титана в предлагаемых пределах происходит снижение жидкотекучести металла за счет образования значительного числа тугоплавких соединений титана, что может приводить к возникновению дефектов в лопатках. Ввведение кремния повышает жидкотекучесть и, таким образом, устраняет литейные дефекты лопаток, ускоряющие износ. Кроме того, лри содержании кремния около 2 мас.% возникает возможность снижения содержания хрома в сплаве в связи с тем, что кремний частично замещает хром в карбидах 3. Снижение содержания кремния менее 1,6 мас.% приводит к падению иэносо

0

5

0

5 i

0

5

0

5

стойкости, вызванному образованием литейных дефектов в сплаве вследствие его пониженной жидкотекучести. При повышении концентрации кремния более 2,5 мас.% происходит сильное охруп- чивание сплава, что также отрицательно влияет на его износостойкость.

Введение алюминия в предлагаемый сплав производится с целью повышения его износостойкости путем модифицирования структуры, а также увеличения склонности остаточного аустенита к деформационному упрочнению. При содержании алюминия менее 0,1 мае.% не достигается эффект измельчения структурных составляющих, что понижает износостойкость сплава. При повышении концентрации алюминия более 1,5 мас.% возрастает загрязненность металла неметаллическими алю- мо содержа щи ми включениями, ухудшающими стойкость сплава к изнашиванию.

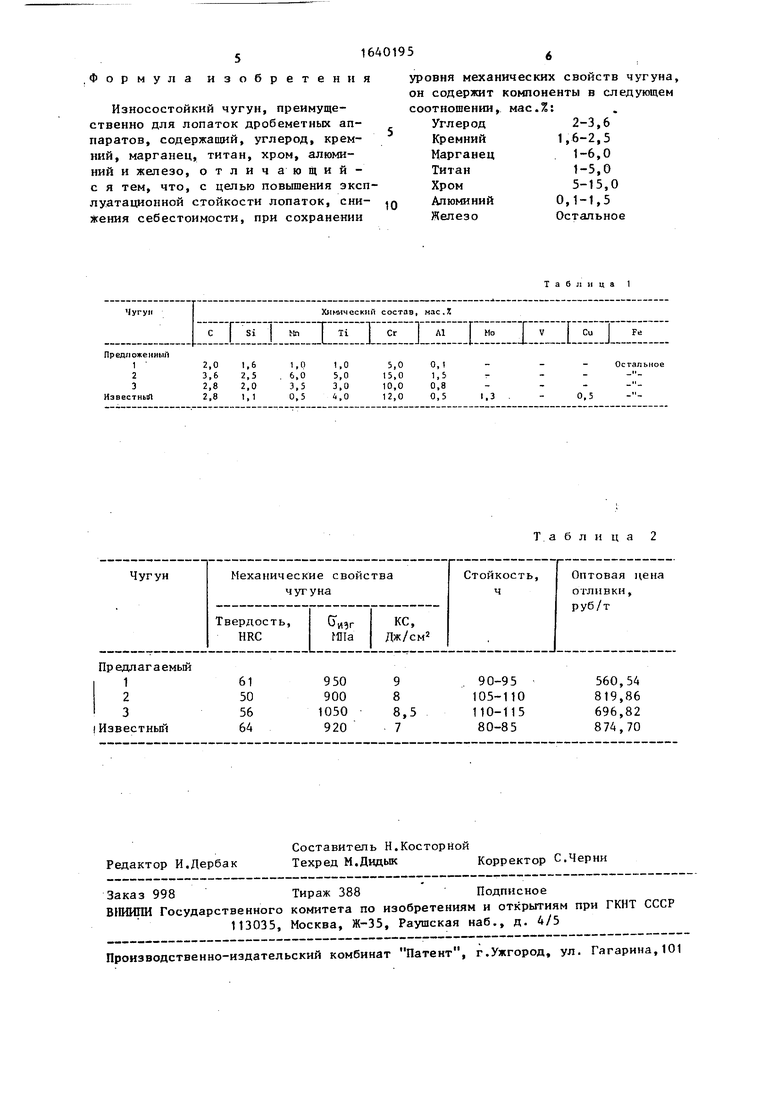

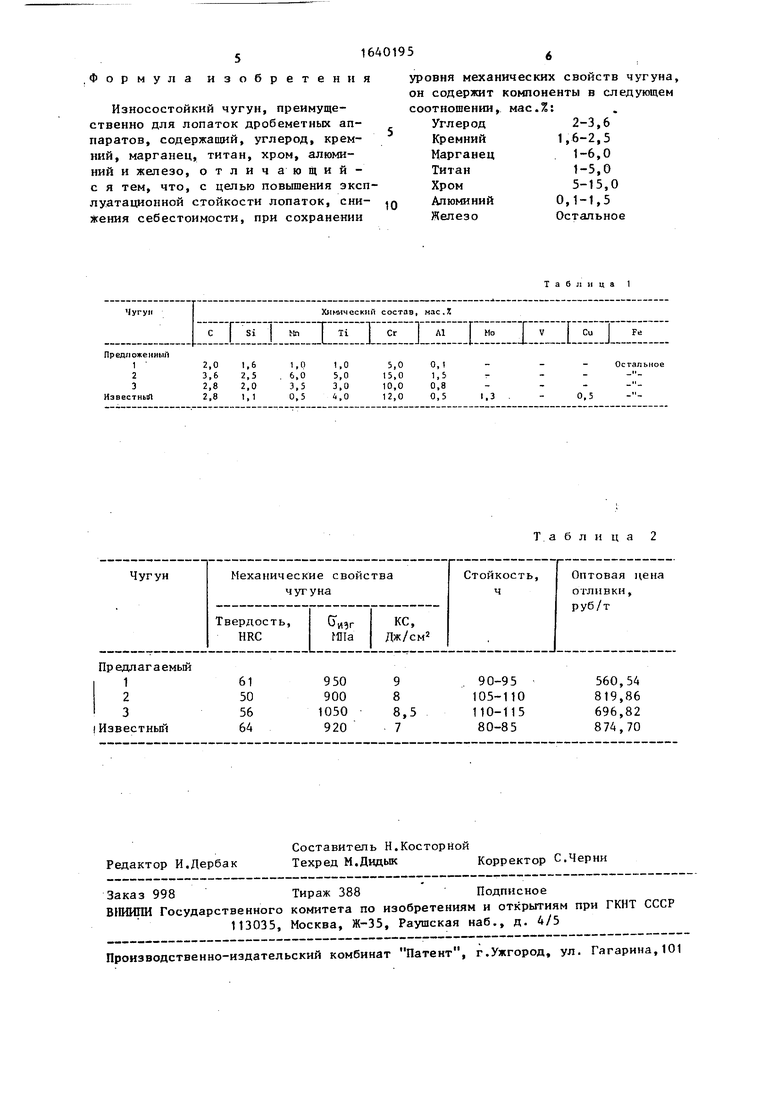

Выплавку сплавов производят в 150-килограммовой индукционной печи. В качестве шихты используют литейный чугун, ферромарганец ФМп-1, феррохром Х165А, ферротитан ФТи-30, алюминий металлический, сталь СтЗ. Разливку металла производят при 1450°С. Отбор образцов для мехиспы- таний производят в соответствии со стандартом. Химический состав исследованных чугунов приведен в табл. 1 .

Предлагаемый и известный чугуны исследуют после закалки в масле от 850°С (#выд2 ч) и отпуска при 200°С 2 ч); а базовый чугун - после закалки в масло от 950°С (выд ч) и отпуска при 200°С 2 ч) (известная технология). Механические свойства сплавов определяют с помощью стандартных методик. Эксплуатационную стойкость лопаток определяют на дробемете типа 42216 (скорость вращения ротора 2240 об/мин, производительность по дроби до 350 кг/мин).

Полученные результаты приведены в табл., 2.

Как следует из табл. 1 и 2, повышение в чугуне предлагаемого состава содержания кремния и марганца обеспечивает по сравнению с известным чугуном повышение эксплуатационной стойкости лопаток дробеметных аппаратов в 1,12-1,36 раза при одновременном снижении себестоимости в 1,06-1,56 раза.

.Формула изобретения

Износостойкий чугун, преимущественно для лопаток дробеметных аппаратов, содержащий, углерод, кремний, марганец, титан, хром, алюминий и железо, отличающий- с я тем, что, с целью повышения эксплуатационной стойкости лопаток, снижения себестоимости, при сохранении

уровня механических свойств чугуна, он содержит компоненты в следующем соотношении, мас.%:

Углерод2-3,6

Кремний1,6-2,5

Марганец1-6,0

Титан1-5,0

Хром5-15,0

Алюминий0,1-1,5

ЖелезоОстальное

Т а б л II ц а 1

Таблица 2

Авторы

Даты

1991-04-07—Публикация

1989-04-18—Подача