Изобретение относится к металлургии, в частности к разработке составов чугуна для изготовления деталей, работающий в условиях ударно-абразивного износа.

Цель изобретения - повышение абразивной стойкости и жидкотекучести.

Выбор граничных пределов, содержания KOMrtoHeHTOB в Чугуне предлагаемого состава обусловлен следующим.

Углерод в количестве 1,8-3,2 мас.% вводится в сплав ддя формирования износостойких карбидов и обеспечения необходимой жидкотекучести. При содержании углерода 1,8 мас.% резко падает жидкотекучесть и количество карбидов, что снижает абразивостойкость. При содержании в сплаве углерода более 3,2 мас.% наблюдается выделение . крупных заэвтектических карбидов, которые снижают механические свойства

и абразивостойкость за счет их выкра- ,шивания.

Кремний в указанном диапазоне концентраций используется для регулирования степени эвтектичности чугуна, которая предопределяет его литейные свойства и микроструктуру. При содержании кремния менее 0,4 мас.% литейные свойства сплава снижаются и увеличивается склонность сплава к образованию усадочных дефектов. При увеличении кремния (более 0,9 мас.%) происходит укрупнение эвтектической составляющей, что приводит к снижению динамической прочности.

Марганец в пределах 0,2-0,95 мас.Х выполняет роль элемента, предупреж- д&ющего красноломкость. Марганец свя- зьшает серу в мелкие сульфиды MnS с Т.Ш1. 1610°С, которые располагаются при кристаллизации сплава внутри зеФ

СО

| ю

рен. Содержание марганца менее . 0,2 мас.% не оказывает существенного влияния на свойства сплава, так как становится примесью. Увеличение содер жания марганца (более 0,95 мас,%) приводит к образованию столбчатых кристаллов и снижению пластических свойств.

Хром в предлагаемых количествах присаживается в сплав для обеспечения образования легированной хромом мат- рицы повышенной микротвердостиа хро- мистокарбидной эвтектики на базе гексагональных карбидов хрома и мелко- дисперсной карбидной фазы (Fe, Наличие этой структуры обеспечивает повышение твердости и соответственно абразивостойкости по сравнению с известным чугуном при сохранении высоко динамической прочности. При содержании хрома менее 26 мас.% начинает отсутствовать кубический карбид хрома (), снижается твердость и аб- разивостойкоСть. При содержании хрома более 29 мас.% появляется и-фаза, выделение которой сопровождается резким увеличением объема и, следовательно, внутренних напряжений. Кроме того, это соединение охрупчивает сплав.

Никель в указанных количествах увеличивает стабильность аустенита при температурах эвтектического превращения. При вводе никеля до 5 мас.% достигается максимальном твердость чугуна за счет образования значительного количества мартенсита. При содержании никеля менее 0,2 мас,% происходит снижение твердости изделий как в литом состоянии, так и после термообработки, что приводит к понижению абразивостойкости. При содержании никеля более 5 мас.% происходит стабилизация аустенита и увеличение его количества в струк- туре после термообработки. Остаточ- ньй аустенит приводит к снижению твердости и соответственно абразиво- стойкбсти.

Титан в гказанных количествах обеспечивает связывание находящихся в жидком расплаве азота в нитриды, что повышает пластические свойства чугуна. При содержании менее 0,05 мас.% титан не оказьшает существенного влияния на свойства сплава. При наличии титана более 0,3мас. наблюдается появление карбидов титана, выделение которых отмечено на

границах дендритов аустенита, что приводит к падению динамической прочности сплава.

Ванадий в предлагаемом интервале концентраций является модифицирующим и легирующим элементом, измельчающим микроструктуру и образующим высокотвердые специальные карбиды, что приводит к высокой абразивостойкости чугуна. При содержании ванадия менее 0,05 мас.% не наблюдается описанного эффекта в высокохромистом чугуне. При содержании ванадия более 2 мас.% происходит увеличение интервала кристаллизации сплава за счет образования первичных карбидов ванадия на ранней стадии кристаллизации и соответственно снижается динамическая прочность из-за увеличения микродефектов усадочного происхождения.

Барий в предлагаемый чугун вводится в количестве 0,01-0,63 мас.% для уменьшения образования плен и удаления серы, что значительно повышает его жидкотекучесть, что особенно важно для футеровочных плит сложной конфигурации. Барий при содержании в сплаве менее 0,01 мас.% н оказыв ает существенного влияния на его жидкотекучесть, а при содержании более 0,03 мас.% эффект снижения окислов хрома падает за счет образования окислов бария, которые также понижают жидкотекучесть.

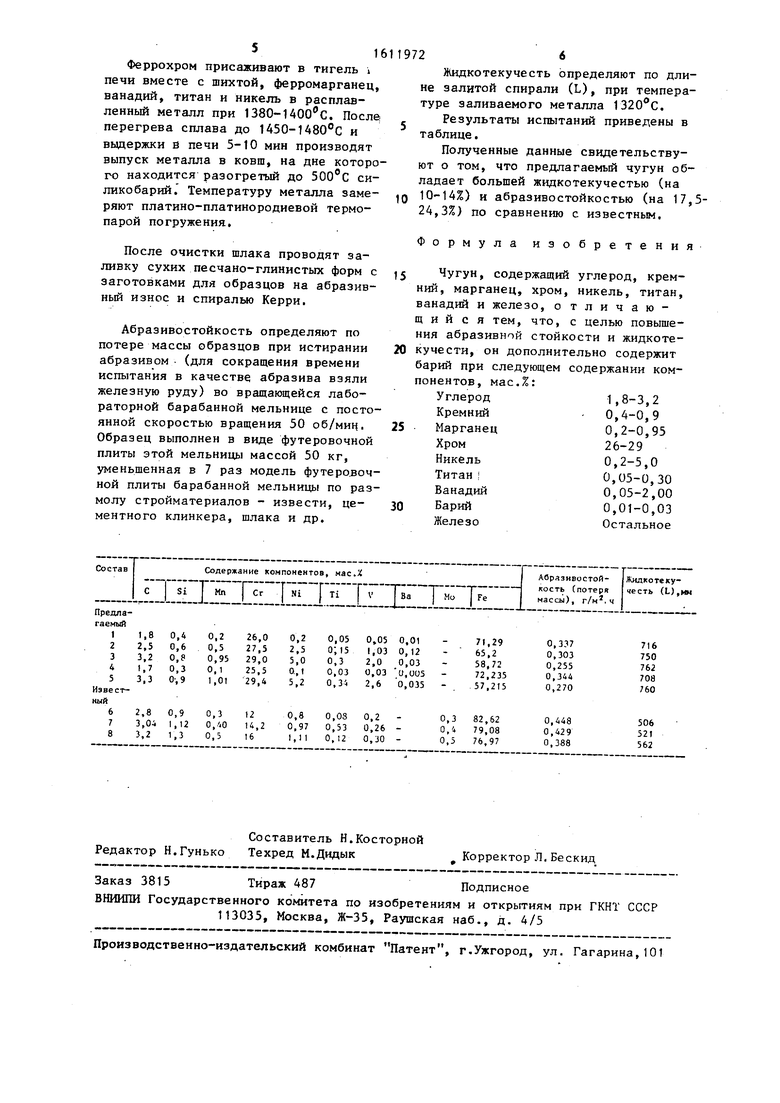

При разработке химического состава предлагаемого чугуна металл выплавляют в печи HCT-Oj06 с кислой футеровкой по общепринятой технологии.

Приготовляют три смеси ингредиентов,- в которых содержание компонентов было на нижнем, среднем и верхнем пределе. Одновременно выплавляют сплавы по нижнему пределу, среднему содержанию и верхнему пределу химического элементов прототипа.

Каждую смесь сплавляют отдельно. Для введения в сплав необходимых химических элементов используют ферро- марганец, угар марганца в печи с кислой футеровкой 34%; феррохром, угар хрома 5%, ванадий, угар ванадия составлял 42%, титан губчатый, , угар титана 41,5%,. сил кобарий (бария 22%, кремния 35%, железо остальное), угар барид - 56%, никель, угар никеля 1%.

V 161

Феррохром присаживают в тигель печи вместе с шихтой, ферромарганец, ванадий, титан и никель в расплавленный металл при 1380-1 . После перегрева сплава до 1450-1480°С и вьщержки в печи 5-10 мин производят выпуск металла в ковш, на дне которого находится разогретый до 500°С си- ликобарий. Температуру металла замеряют платино-платинородиевой термопарой погружения.

19726

Жидкотекучесть определяют по длине залитой спирали (L), при температуре заливаемого металла 1320 С.

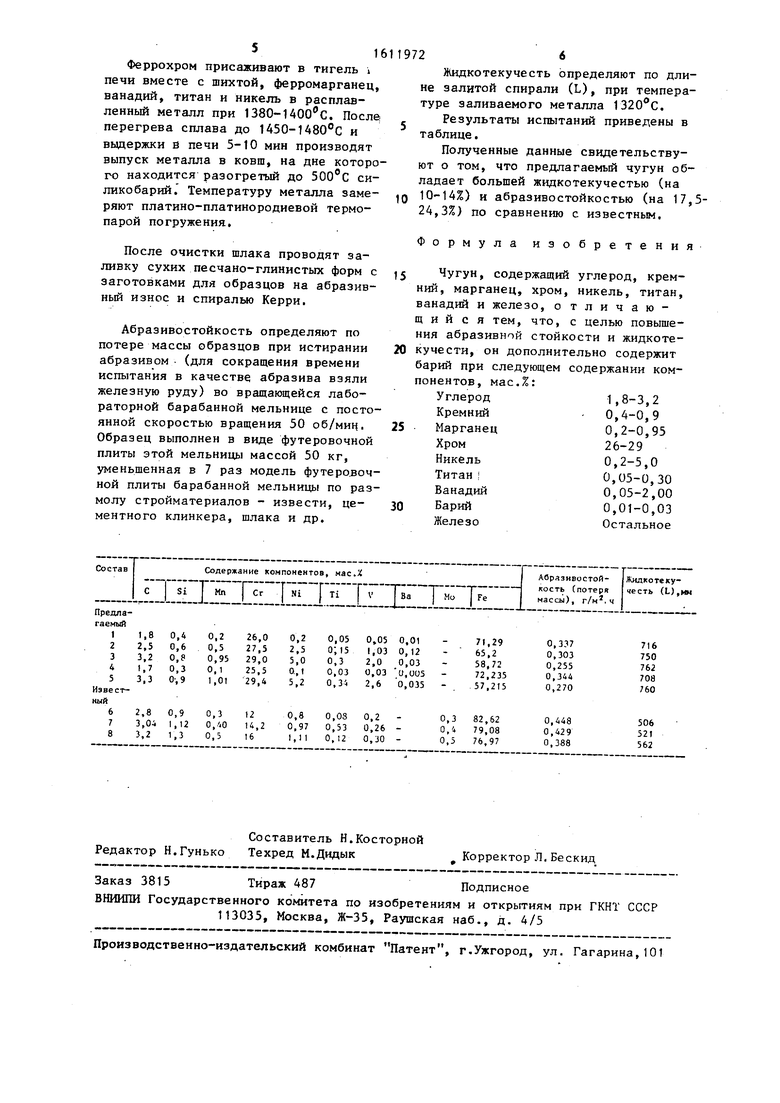

J Результаты испытаний приведены в таблице.

Полученные данные свидетельствуют о том, что предлагаемый чугун обладает большей жидкотекучестью (на

0 10-14%) и абразивостойкостью (на 17, 24,3%) по сравнению с известным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1988 |

|

SU1611971A1 |

| Чугун | 1988 |

|

SU1571096A1 |

| Чугун | 1987 |

|

SU1444388A1 |

| Чугун | 1987 |

|

SU1468958A1 |

| ЧУГУН | 2004 |

|

RU2262546C1 |

| ЧУГУН | 2006 |

|

RU2319780C1 |

| Чугун | 1986 |

|

SU1395687A1 |

| Чугун | 1986 |

|

SU1409674A1 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| ЧУГУН | 2003 |

|

RU2230817C1 |

Изобретение относится к металлургии и может быть использовано при производстве деталей, работающих в условиях ударно-абразивного износа. Цель изобретения - повышение абразивной стойкости и жидкотекучести. Чугун содержит компоненты в следующем соотношении, мас.%: C 1,8-3,2

SI 0,4-0,9

MN 0,2-0,95

CR 26-29

NI 0,2-5

TI 0,05-0,3

V 0,05-2

BA 0,01-0,03

FE остальное. Дополнительный ввод бария в состав чугуна позволяет повысить абразивную стойкость в 1,17-1,23 раза и жидкотекучесть в 1,1-1,14 раза.

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ производства восстановленных марганцеворудноугольных окатышей | 1974 |

|

SU484262A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-12-07—Публикация

1988-10-10—Подача