Изобретение относится к электрометаллургии легких металлов, например алюминия, получаемого электролизом расплавленных солей в смециаль- ных аппаратах (электролизерах) с верхним токоподводом и обожженными или самообжигающимися анодами, а также катодным устройством.

Целью изобретения является увеличение производительности и срока службы электролизера.

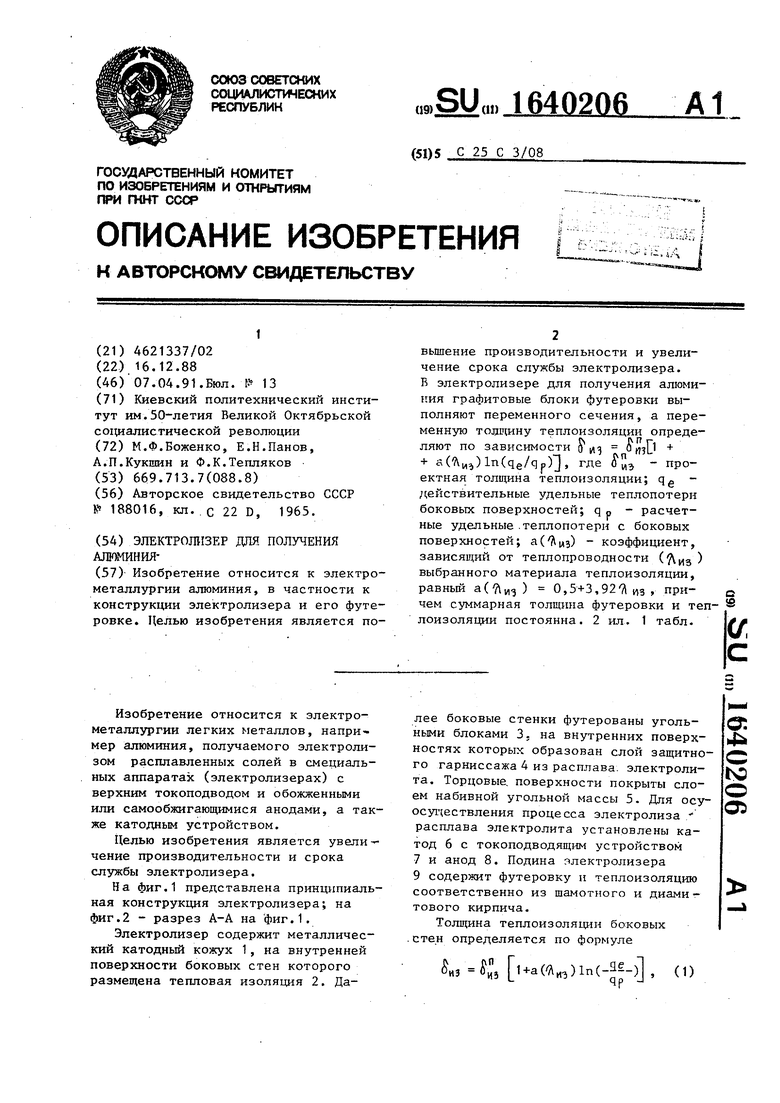

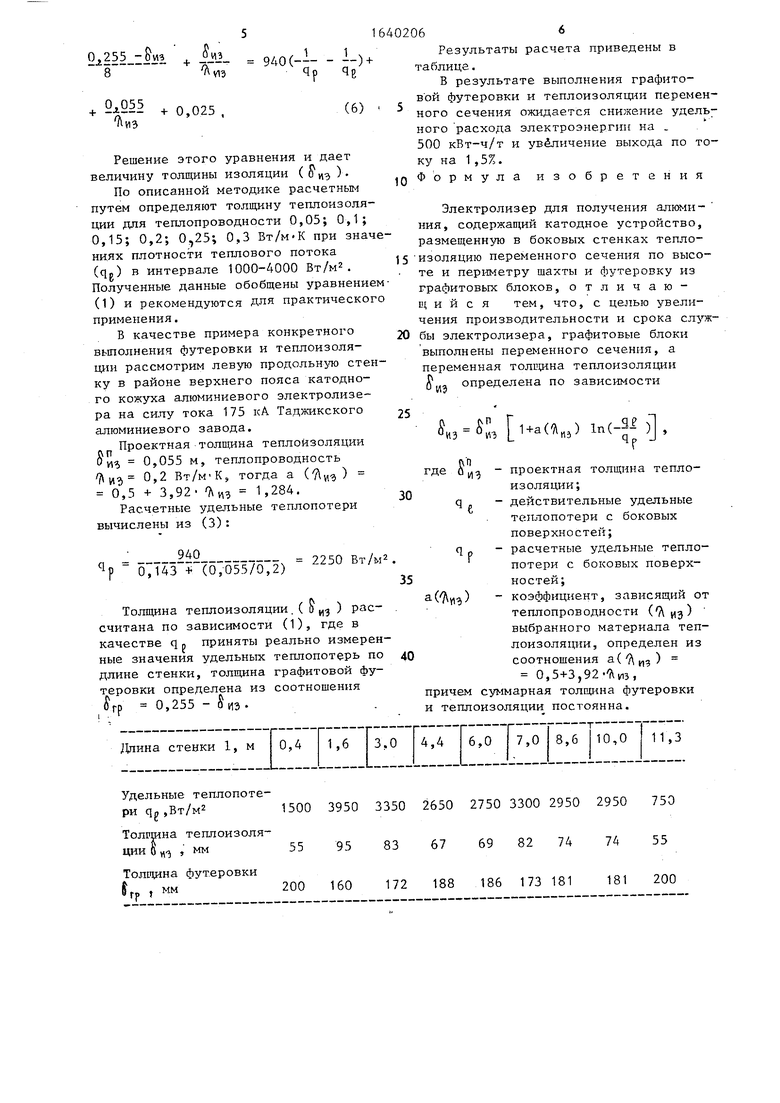

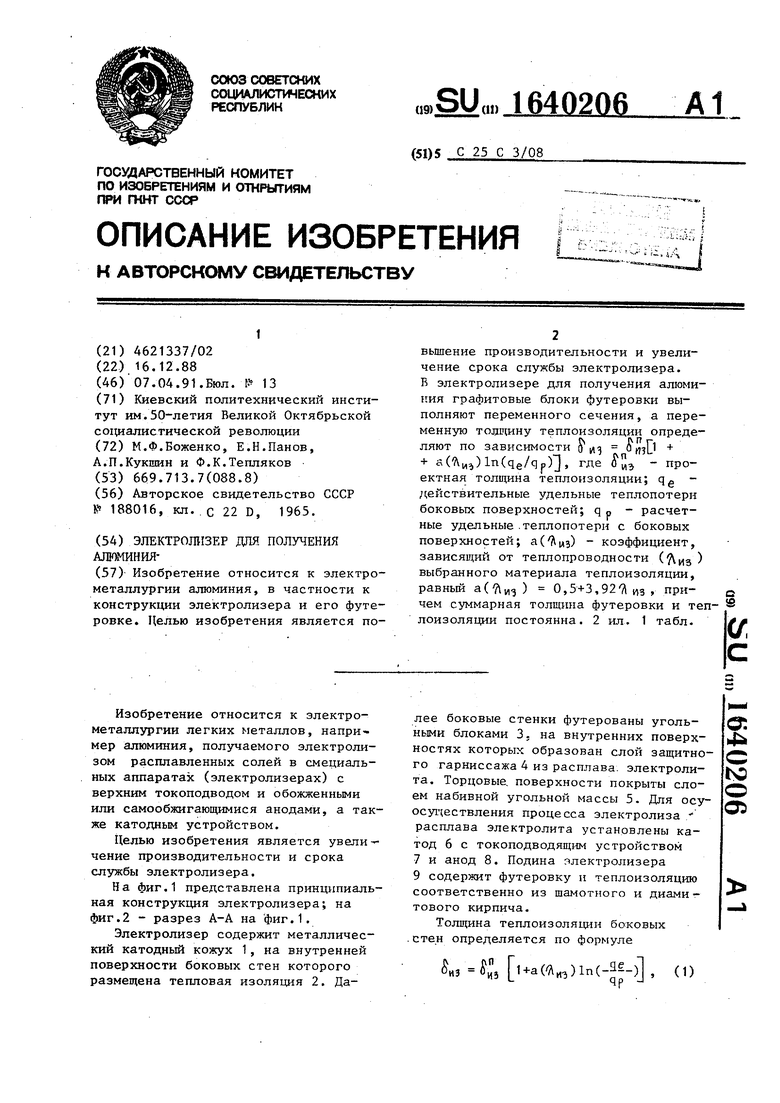

На фиг.1 представлена принципиальная конструкция электролизера; на фиг.2 - разрез А-А на фиг.1.

Электролизер содержит металлический катодный кожух 1, на внутренней поверхности боковых стен которого размещена тепловая изоляция 2. Далее боковые стенки футерованы угольными блоками 3, на внутренних поверхностях которых образован слой защитного гарниссажа 4 из расплава электролита. Торцовые поверхности покрыты слоем набивной угольной массы 5. Для осу осуцествления процесса электролиза - расплава электролита установлены катод 6 с токоподводящим устройством 7 и анод 8. Подина электролизера 9 содержит футеровку и теплоизоляцию соответственно из шамотного и диами - тового кирпича.

Толщина теплоизоляции боковых стен определяется по формуле

#ИЗ С l+a(V)ln(-aЈ-), (О

СТ.

4

С ГчЭ

С5

где ycj - проектная толщина тепло Ь

D изоляции;

действительные удельные теплопотери с боковых поверхностей;

расчетные удельные тепло- потери с боковых поверхностей;

а(И5) - коэффициент, зависящий от теплопроводности (ft) выбранного материала теплизоляции определен из соотношения

аС Лиз ) 0,5 + 3,92 ДИЗ .

Вьшолнение футеровки переменного сечения позволяет сохранить неизменной суммарную толщину футеровки и теплоизоляции для определенной конструкции электролизера.

На одном) из эксплуатируемых электролизеров серии производится .. экспериментальное определение тепловых потерь с его боковых поверхностей в зависимости от длины (a.g).

Для этого же электролизера вычисл зч-ея расчетные удельные геплопотери с боковых поверхностей (qp), при которых обеспечивается образование требуемой толщины защитного слоя гарниссажа (100-150 мм) и поддержание- оптимальной температуры расплава в электролизер - Чр 970°С), т.е.

q - Ј-j-MIу ,(2)

Р .+ tf, flr гр Ът Км 2.

де tB - 1/ot, &г/Ъг температура окружающего воздуха в помещении цеха; термическое сопротивление теплоотдачи от расплава к гарниссажу;

термическое сопротивление теплопроводности гарниссажа;

гр/ft Гр - термическое сопротивление теплоизоляции графита;

термическое сопротивление металлического кожуха;

1/0(2,- термическое сопротивление теплоотдачи от поверхности

45

Для обеспечени ности теплового п димо в зависимост выполнять теплоиз сечения, изменяя ной футеровки с т бы величина (огр+ постоянной (для э на силу тока 175 на 0,255 м).

Таким образом (4) сумма термиче теплопроводности 50 ляции

о гр0 ич

-д-Р- + -7Г- 9 vVp Лиз

Д V 1 1. V W А T./T.L - .V/JJ - iVJ J. --V- A ft.f Г С С

кожуха кL окружающему возду + -1 + 0,025 ,

V

ху.

В практических расчетах величиной м/ Лм можн° пренебрегать. Приняв

для алюминиевого электролизера на силу тока 175 кА из конструктивных характеристик 0гр 0 2 м, ЈИз 0,055 м, по литературным данным Oi, 610 Вт/мг -К, flrp 8 Вт/мК, 2,5 Вт/м.К, #2 15 , по условиям оптимальной эксплуатации электролизера г 0,125 м, tp 970°С, а также t& 30°C, получим соотношение для расчетной плотности теплового потока в зависимости от выбранного материала теплоизоляции. 940

q Р 07Т43 +(670557 У

(3)

0

5

0

5

0

5

Превьшюние действительной (измеренной) плотности теплового потока (qp) по отношению к qp будет определяться уменьшением толщины защитного слоя гарниссажа и уменьшением, соответственно, термического сопротивления теплопроводности гарниссажа, поскольку остальные термические сопротивления будут изменяться незначительно и их можно принимать постоянными. Поэтому при известной величине q« определяем действительное термическое сопротивление теплопроводности гарниссажа, принимая, что температурный напор-1 (to- t в ) во - всех случаях будет одинаковым и равным 940°С.

А hr qg

Для обеспечения расчетной плотности теплового потока (qp) необходимо в зависимости от величины q n выполнять теплоизоляцию переменного сечения, изменяя также толщину угольной футеровки с таким условием, чтобы величина (огр+ ои) выдерживалась постоянной (для электролизеров серии на силу тока 175 кА эта величина равна 0,255 м).

Таким образом, из (2) с учетом (4) сумма термических сопротивлений теплопроводности графита и теплоизо- 0 ляции

2л055

-АИ9 и-оу.(4)

о гр0 ич1

-д-Р- + -7Г- 940 --- vVp Лизqp

-1 + 0,025 ,

V

учетом того, что flrp 8 Вт/м-К

г,

(5) 0,255 - $м ,

+ Яиз «9

0,025,

1

940(--- - --) +

чр ЧЕ

(6)

Решение этого уравнения и дает величину толщины изоляции (ц).

По описанной методике расчетным путем определяют толщину теплоизоляции для теплопроводности 0,05; 0,1; 0,15; 0,2; 0,25; 0,3 Вт/м-К при значениях плотности теплового потока (qg) в интервале 1000-4000 Вт/м2. Полученные данные обобщены уравнением (1) и рекомендуются Для практического применения.

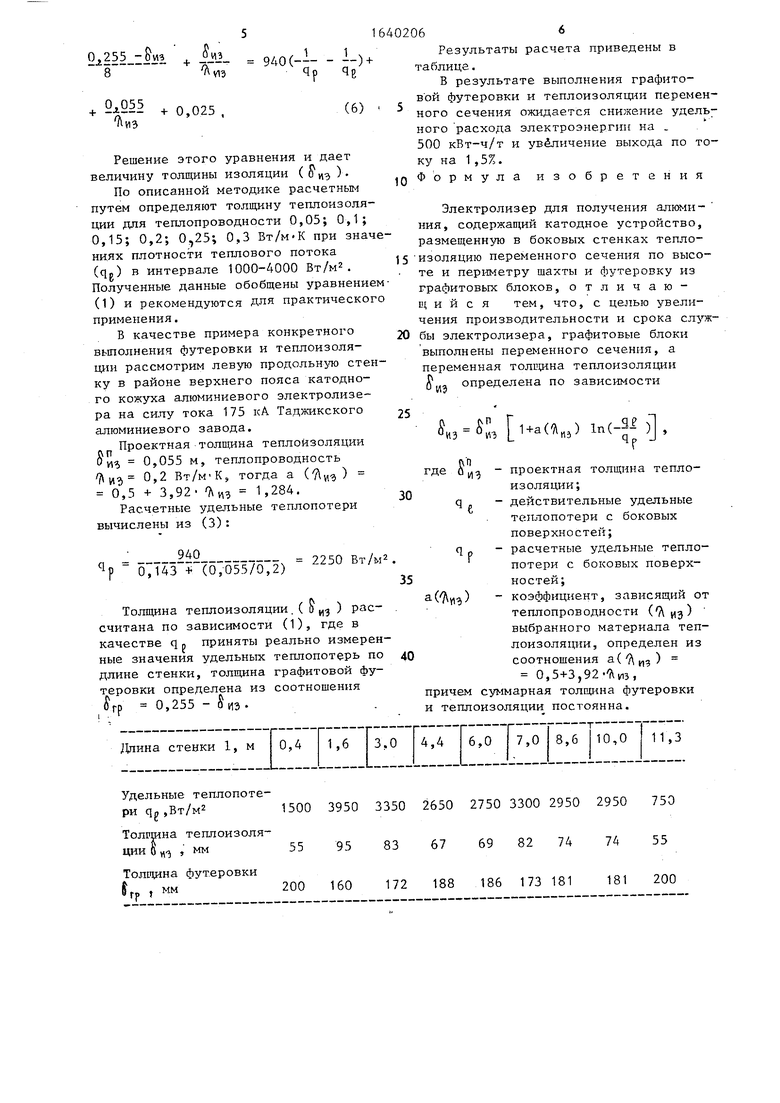

В качестве примера конкретного выполнения футеровки и теплоизоляции рассмотрим левую продольную стенку в районе верхнего пояса катодного кожуха алюминиевого электролизера на силу тока 175 кА Таджикского алюминиевого завода.

Проектная толщина теплоизоляции О и. 0,055 м, теплопроводность H3 0,2 Вт/м К, тогда a (fly) 0,5 + 3,92- АИ, 1,284.

Расчетные удельные теплопотери вычислены из (3):

940

qp 07Т43 + (0,055/0,2)

2250 Вт/м2

Толщина теплоизоляции. ( о иэ ) рассчитана по зависимости (1), где в качестве q p приняты реально измеренные значения удельных теплопотерь по длине стенки, толщина графитовой футеровки определена из соотношения Јгр 0,255 - &иэ

1640206

ем о

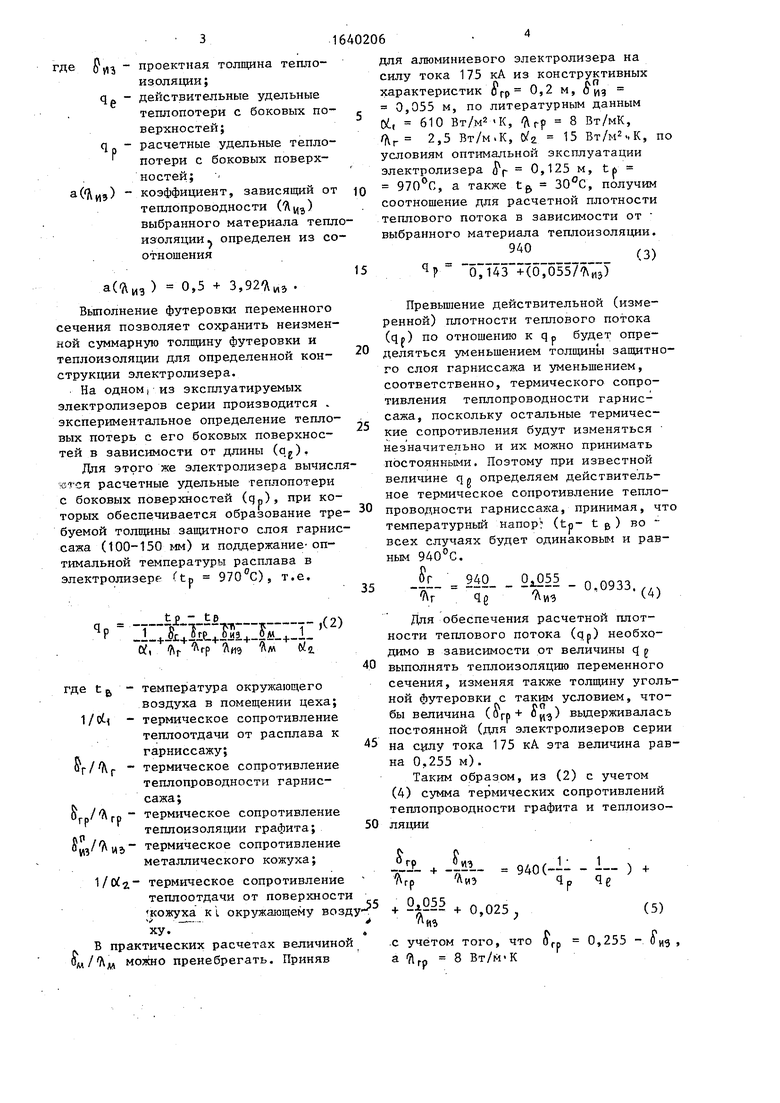

Результаты расчета приведены в таблице.

В результате выполнения графитовой футеровки и теплоизоляции переменного сечения ожидается снижение удельного расхода электроэнергии на . 500 кВт-ч/т и увеличение выхода по току на 1 ,5%. Ю Формула изобретения

Электролизер для получения алюминия, содержащий катодное устройство, размещенную в боковых стенках тепло15 изоляцию переменного сечения по высоте и периметру шахты и футеровку из графитовых блоков, отличающийся тем, что, с целью увеличения производительности и срока служ20 бы электролизера, графитовые блоки выполнены переменного сечения, а переменная толщина теплоизоляции

1 ИЗ

определена по зависимости

25

C ),

0

5

О

где

JM йиз

Р

проектная толщина теплоизоляции;

действительные удельные теплопотери с боковых поверхностей; расчетные удельные тепло- потери с боковых поверхностей;

aC ftfl-}) коэффициент, зависящий от теплопроводности (ЛиЭ выбранного материала теплоизоляции, определен из соотношения аС,) 0,5+3,92 ,

причем суммарная толщина футеровки

и теплоизоляции постоянна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплоизоляции борта алюминиевого электролизера | 1988 |

|

SU1696595A1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2096531C1 |

| БОКОВАЯ ИЗОЛЯЦИОННАЯ ФУТЕРОВКА ДЛЯ ЭЛЕКТРОЛИЗЕРА | 2015 |

|

RU2689292C2 |

| КАТОДНАЯ ФУТЕРОВКА ЭЛЕКТРОЛИЗЕРА ПРОИЗВОДСТВА ПЕРВИЧНОГО АЛЮМИНИЯ | 2015 |

|

RU2608942C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ НА ЭЛЕКТРОЛИЗЕРАХ С САМООБЖИГАЮЩИМИСЯ АНОДАМИ И БОКОВЫМ ТОКОПОДВОДОМ | 2002 |

|

RU2207408C1 |

| БОКОВОЙ БЛОК ДЛЯ СТЕНКИ ЭЛЕКТРОЛИЗЕРА ДЛЯ ВОССТАНОВЛЕНИЯ АЛЮМИНИЯ | 2013 |

|

RU2668615C2 |

| Электролизер для получения алюминия | 1975 |

|

SU600214A1 |

| Катодный кожух алюминиевого электролизера | 1982 |

|

SU1079699A1 |

| Способ регулирования толщины бокового гарниссажа алюминиевого электролизера | 1978 |

|

SU767237A1 |

| Способ автоматического регулирования работы электролизера для получения алюминия | 1952 |

|

SU100158A1 |

Удельные теплопотери qe ,Вт/м2 1500 3950 3350 2650 275033002950 2950

Толщина теплоизоляции о «т мм

Толщина футеровки

&ГР ММ

55 95 83 67 69 82 74 74 200 160 172 188 186 173 181 181

750

55

200

U

Фиг i

А-А /

- .. /

Рьг.2

д 2.

| 0 |

|

SU188016A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-04-07—Публикация

1988-12-16—Подача