Изобретение относится к электротехнике и может быть использовано в производстве аккумуляторов, в частности при получении межэлементных соединений аккумуляторной батареи (АКБ).

Цель изобретения - повышение надежности аккумуляторной батереи за счет повышения герметичности межэлементного соединения.

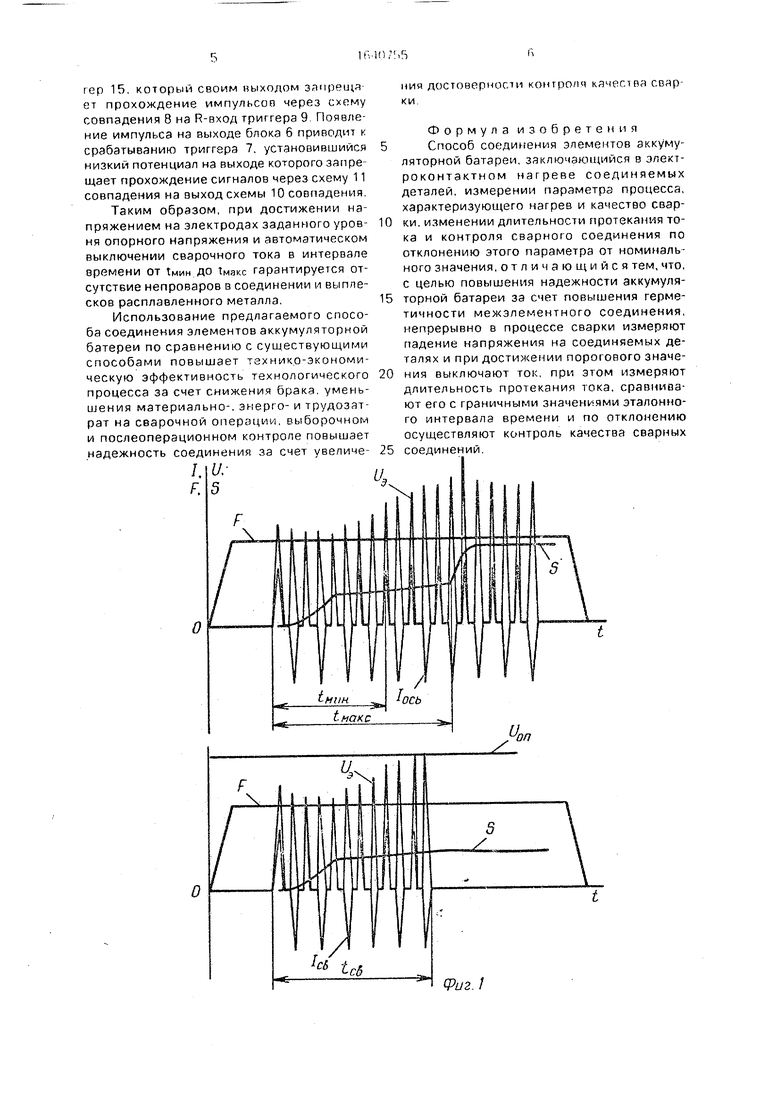

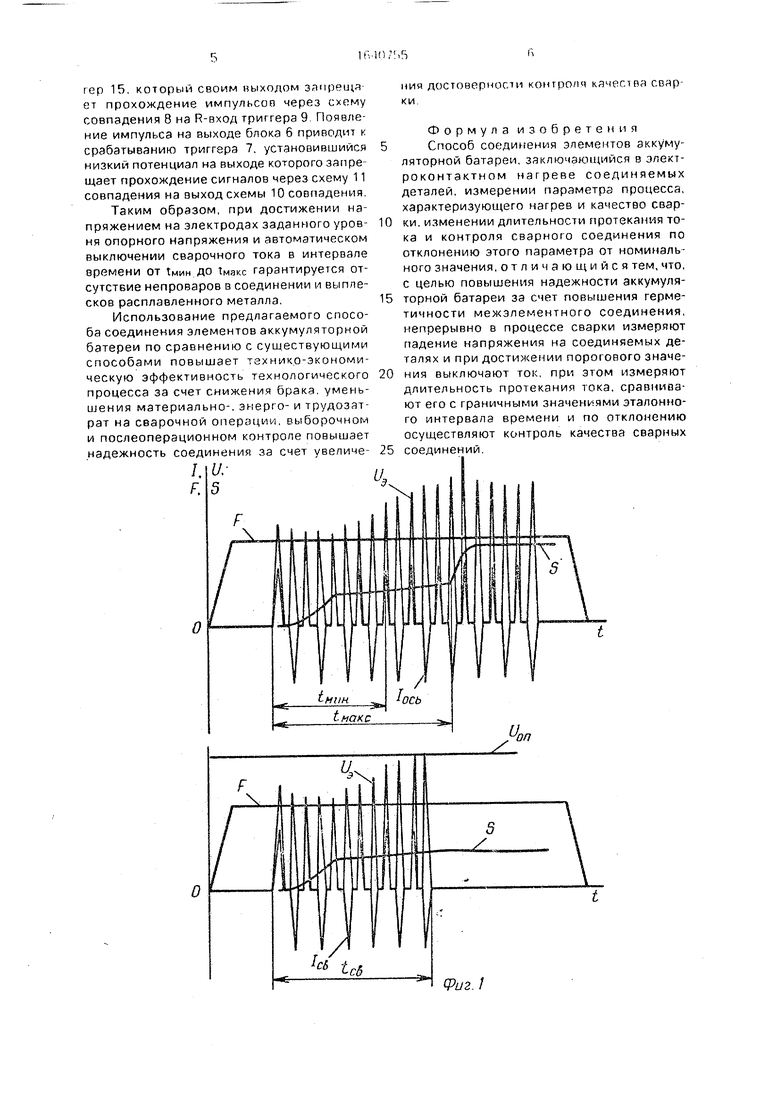

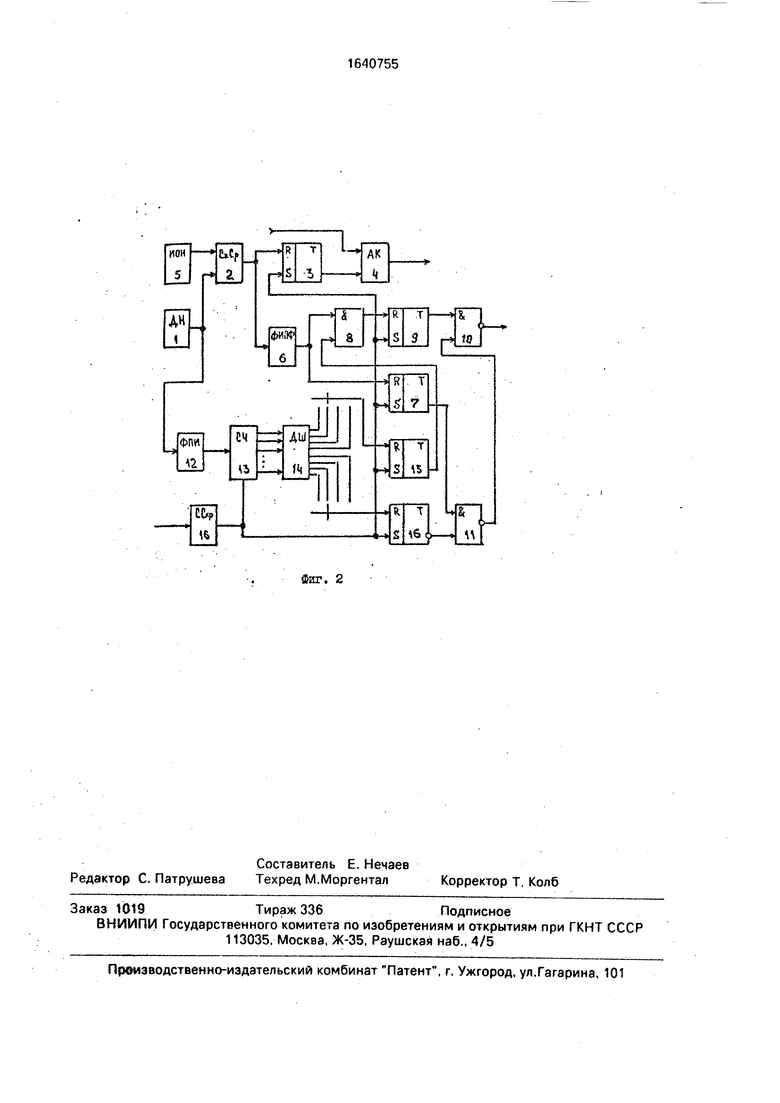

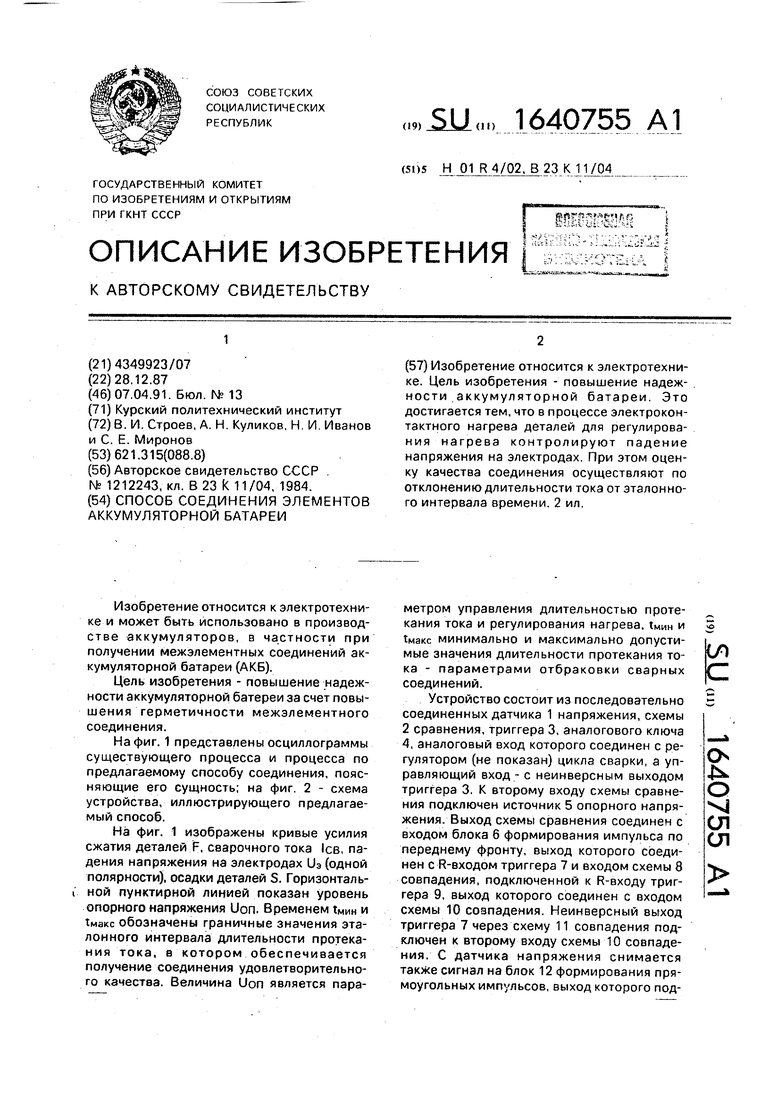

На фиг. 1 представлены осциллограммы существующего процесса и процесса по предлагаемому способу соединения, поясняющие его сущность; на фиг 2 - схема устройства, иллюстрирующего предлагаемый способ.

На фиг. 1 изображены кривые усилия сжатия деталей F, сварочного тока ICB, падения напряжения на электродах Us (одной полярности), осадки деталей S. Горизонтальной пунктирной линией показан уровень опорного напряжения Don. Временем 1мин и Тмакс обозначены граничные значения эталонного интервала длительности протекания тока, в котором обеспечивается получение соединения удовлетворительного качества. Величина Don является параметром управления длительностью протекания тока и регулирования нагрева, т.мин и т.макс минимально и максимально допустимые значения длительности протекания тока - параметрами отбраковки сварных соединений.

Устройство состоит из последовательно соединенных датчика 1 напряжения, схемы 2 сравнения, триггера 3, аналогового ключа 4, аналоговый вход которого соединен с регулятором (не показан) цикла сварки, а управляющий вход - с неинверсным выходом триггера 3 К второму входу схемы сравнения подключен источник 5 опорного напряжения. Выход схемы сравнения соединен с входом блока 6 формирования импульса по переднему фронту, выход которого соединен с R-входом триггера 7 и входом схемы 8 совпадения, подключенной к R-входу триггера 9, выход которого соединен с входом схемы 10 созпадения. Неинверсный выход триггера 7 через схему 11 совпадения подключен к второму входу схемы 10 совпадения. С датчика напряжения снимается также сигнал на блок 12 формирования прямоугольных импульсов, выход которого подё

Os

.N

о VI

ел ел

ключей к входу счетчика 13, соединенного с входами дешифратора 14. Отдельные выходы дешифратора связаны с R-входами триггеров 15 и 16, неинверсные выходы которых соединены с вторыми входами схем совпадения 8 и 11 соответственно, S- входы всех триггеров и вход установки счетчика 13 соединены с выходом схемы 16 синхронизации, на вход которой подается синхроимпульс от сварочной машины.

Способ осуществляется следующим образом.

Перед началом цикла сварки синхроимпульсом, поступающим от схемы 16, все триггеры, а также счетчик 13 устанавливаются в исходное состояние, при котором на неинверсных выходахтриггеров появляется высокий потенциал, а на инверсных - низкий.

После сжатия соединяемых деталей заданным усилием F на аналоговый вход ключа 4 подается импульс включения контактора и через детали начинает протекать сварочный гок (фиг, 1). Одновременно с датчика напряжения на электродах снимается сигнал иэ, который подается на схему 2 сравнения, и пока величина этого сигнала не достигнет уровня Don, задаваемого источником 5 опорного напряжения, схема сравнения срабатывает, и триггер 3 остается в исходном состоянии, при котором высокий потенциал с неинверсною выхода триггера разрешает прохождение импульсов включения контактора через аналоговый ключ, и сварочный ток протекает.

В начале нагрева металл в зоне соединения размягчается и под действием усилия сжатия осаживается, при этом площадь контакта деталей растет, а электросопротивление и напряжение на электродах снижается. Затем, когда осадка деталей и рост площади контакта приостанавливается, а нагрев током продолжается, одновременно с ростом температуры металла в зоне сварки увеличивается его электросопротивление и падение напряжения на электродах. Этот период соответствует началу плавления и росту диаметра расплавленной зоны в контакте. Образованию этой зоны по всей площади контакта соответствует нижняя граница времени Гмин эталонного интервала длительности протекания тока.

В данном интервале времени происходит рост глубины проплавления деталей при некотором увеличении площади контакта. Взаимосвязь этих факторов приводит к стабилизации падения напряжения на элек- .тродах. Максимально допустимой глубине провлавления. при которой отсутствует сквозное проплавление деталей, соответствует верхняя граница времени IM-IKC эталонного интервала длительности протекания тока.

В случае достижения сигналом с датчика 1 напряжения в любой момент времени сварки уровня опорного напряжения Uon (фиг. 1) срабатывает схема 2 сравнения, что приводит к срабатыванию триггеров 3 и 7 (фиг. 2). Триггер 3 своим выходом закрывает

0 аналоговый ключ 4, при этом прекращается подача импульсов включения контактора и прерывается сварочный ток. Сигнал с датчика 1 напряжения на электродах одновременно поступает на вход блока 12 фор5 мирования прямоугольных импульсов, которые подаются на вход счетчика 13, сигналы с параллельных выходов которого управляют появлением унитарного кода на выходе дешифратора 14.

0Выходы дешифратора 14 соединены с

R-входами триггеров 15 и 16 так, чтобы триггер 15 срабатывал после начала прохождения сварочного тока через время , а триггер 16 - через время t tMaKc.

5Если при сварке воздействие возмущений таково, что напряжение на электродах достигает порогового значения Don и схема 2 сравнения срабатывает в момент времени t Тмин, то сигнал с ее выхода,

0 выделенный с блока 6 формирования импульсов по переднему фронту, проходит через схему 8 совпадения на R-вход триггера 9. на неинверсном выходе которого устанавливается низкий потенциал. Это приводит к

5 появлению на выходе схемы 10 совпадения сигнала отбраковки, свидетельствующего о начальном выплеске металла и непроваре в соединении.

Если характер возмущений при сварке

0 таков, что напряжение на электродах достигает порогового значения и соответственно схема 2 сравнения срабатывает в момент времени t Тмакс, то сигналом, поступившим через время гамаке с выхода дешифратора,

5 триггер 16 устанавливается в состояние с высоким потенциалом на инверсном выходе. Это напряжение подается на вход схемы 11 совпадения и гак как срабатывание триггера 7 не произошло, сигнал в инвертирован0 ном виде поступает на вход схемы 10 совпадения. На выходе ее появляется сигнал отбраковки, свидетельствующий о конечном выплеске металла и прожоге деталей.

Если напряжение на электродах до5 стигает порогового значения и схема 2 сравнения срабатывает в эталонном интервале времени 1мин S t Тмакс, то сигнал с блока 6 на вход триггера 9 не проходит, так как через время г тминот сигнала с выхода дешифратора срабатывает тригrep 15. который своим выходом злпррщя ет прохождение импульсов через схему совпадения 8 на R-вход триггера 9 Появление импульса на выходе блока б приводит к срабатыванию триггера 7, установившийся низкий потенциал на выходе которого запрещает прохождение сигналов через схему 11 совпадения на выход схемы 10 совпадения

Таким образом, при достижении напряжением на электродах заданного уров- ня опорного напряжения и автоматическом выключении сварочного тока в интервале времени от Тмин до 1Макс гарантируется отсутствие непроваров в соединении и выплесков расплавленного металла.

Использование предлагаемого способа соединения элементов аккумуляторной батереи по сравнению с существующими способами повышает технико-экономическую эффективность технологического процесса за счет снижения брака уменьшения материально-, эмерго- и трудозатрат на сварочной операции, выборочном и послеоперационном контроле повышает надежность соединения за счет увеличе-

ния достоверности контроля качества свар ки

Формула изобретения Способ соединения элементов аккумуляторной батареи, заключающийся в злект- роконтактном нагреве соединяемых деталей, измерении параметра процесса, характеризующего нагрев и качество сварки, изменении длительности протекания тока и контроля сварного соединения по отклонению этого параметра от номинального значения, отличающийся тем, что, с целью повышения надежности аккумуляторной батареи за счет повышения герметичности межэлементного соединения, непрерывно в процессе сварки измеряют падение напряжения на соединяемых деталях и при достижении порогового значения выключают ток, при этом измеряют длительность протекания тока, сравнивают его с граничными значениями эталонного интервала времени и по отклонению осуществляют контроль качества сварных соединений

Фиг /

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для выполнения межэлементных соединений свинцово-кислотных аккумуляторных батарей | 2020 |

|

RU2747154C1 |

| Способ автоматического управления процессом контактной сварки и устройство для его осуществления | 1990 |

|

SU1743765A1 |

| Способ управления процессом контактной сварки и устройство для его осуществления | 1981 |

|

SU965669A1 |

| Устройство для контактной микросварки | 1982 |

|

SU1058739A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ И КОНТРОЛЯ ПРОЦЕССА КОНТАКТНОЙ СВАРКИ | 1999 |

|

RU2164846C1 |

| Устройство для приварки проволочных выводов | 1979 |

|

SU854637A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1988 |

|

SU1683244A1 |

| Система программного управления машиной для контактной стыковой сварки полос оплавлением | 1986 |

|

SU1362585A1 |

| Способ заварки кратера и устройство управления заваркой кратера при импульсной электродуговой сварке | 1987 |

|

SU1465216A1 |

| Устройство контроля и управления процессом контактной стыковой сварки | 1986 |

|

SU1344545A1 |

Изобретение относится к электротехнике. Цель изобретения - повышение надежности аккумуляторной батареи Это достигается тем, что в процессе электроконтактного нагрева деталей для регулирования нагрева контролируют падение напряжения на электродах При этом оценку качества соединения осуществляют по отклонению длительности тока от эталонного интервала времени 2 ил

| Авторское свидетельство СССР № 1212243, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-04-07—Публикация

1987-12-28—Подача