Изобретение относится к контактной сварке и может быть использовано преимущественно в производстве изделий электронной техники и приборостроения при сварке малогабаритных деталей с открытой зоной образования соединения.

Целью изобретения является повышение стабильности процесса и качества сварки.

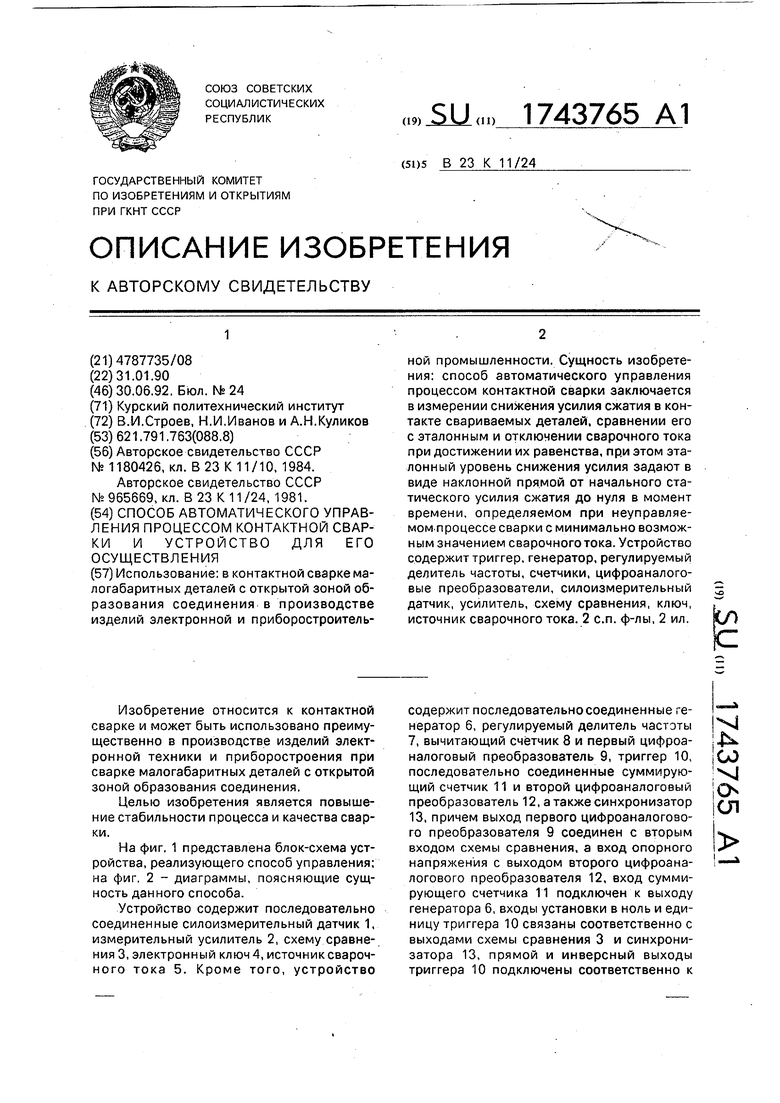

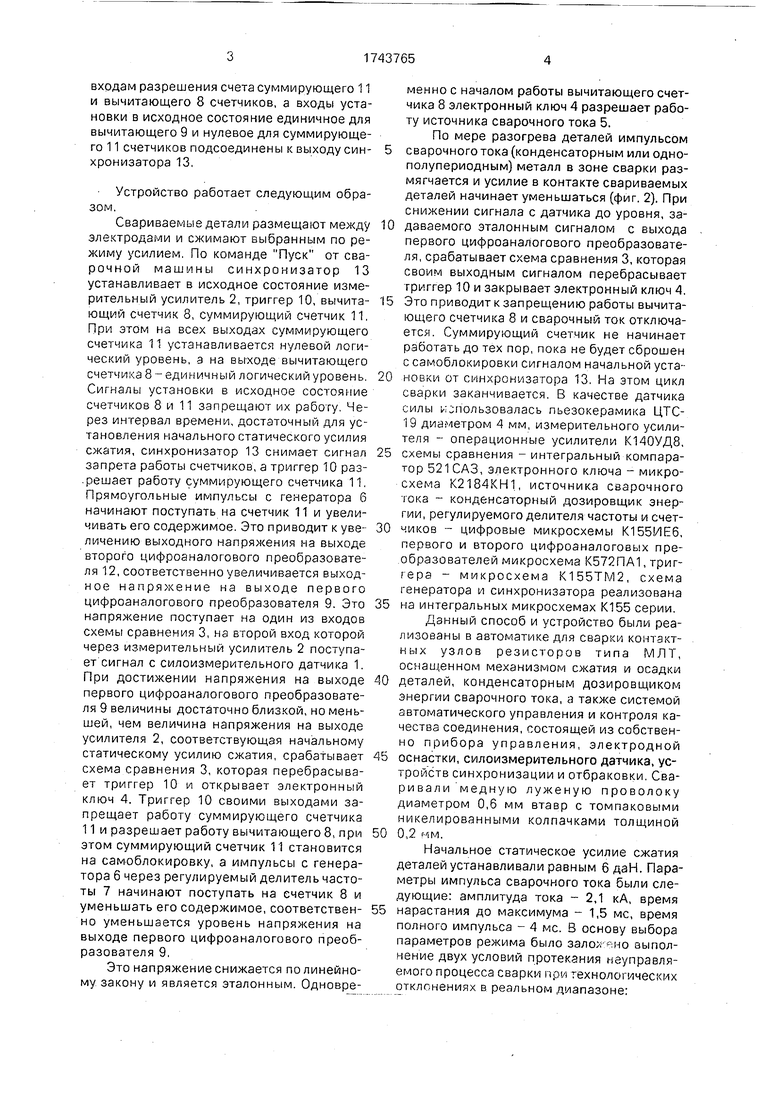

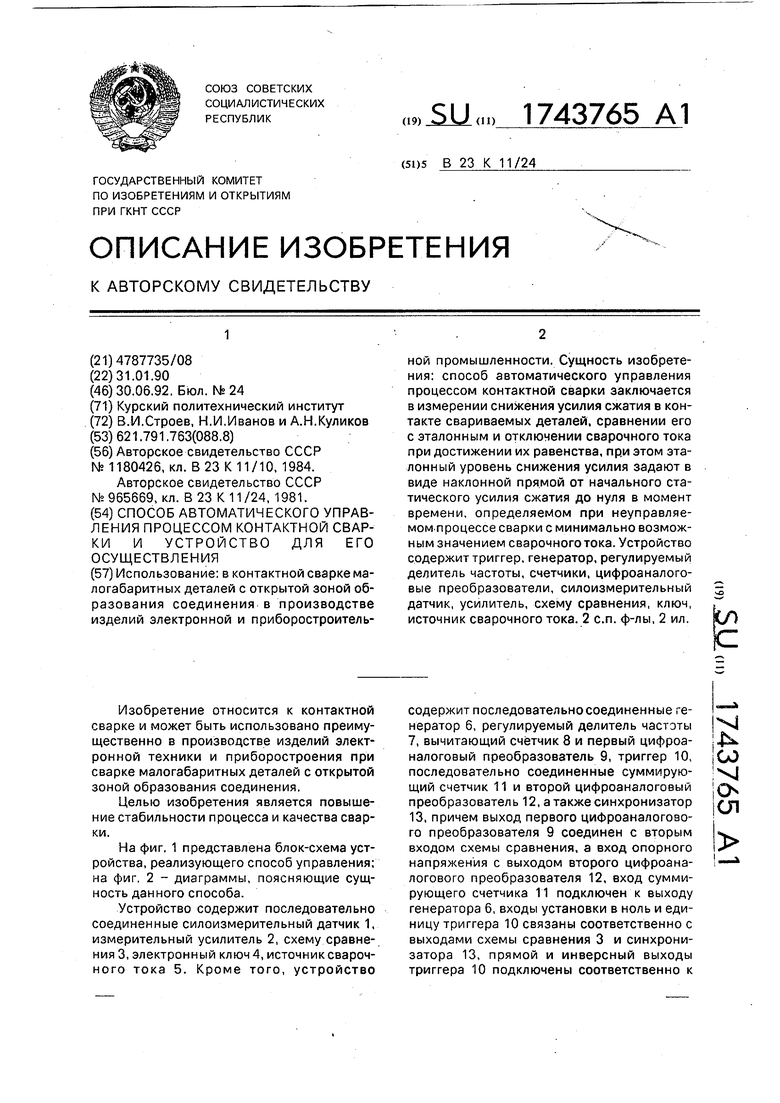

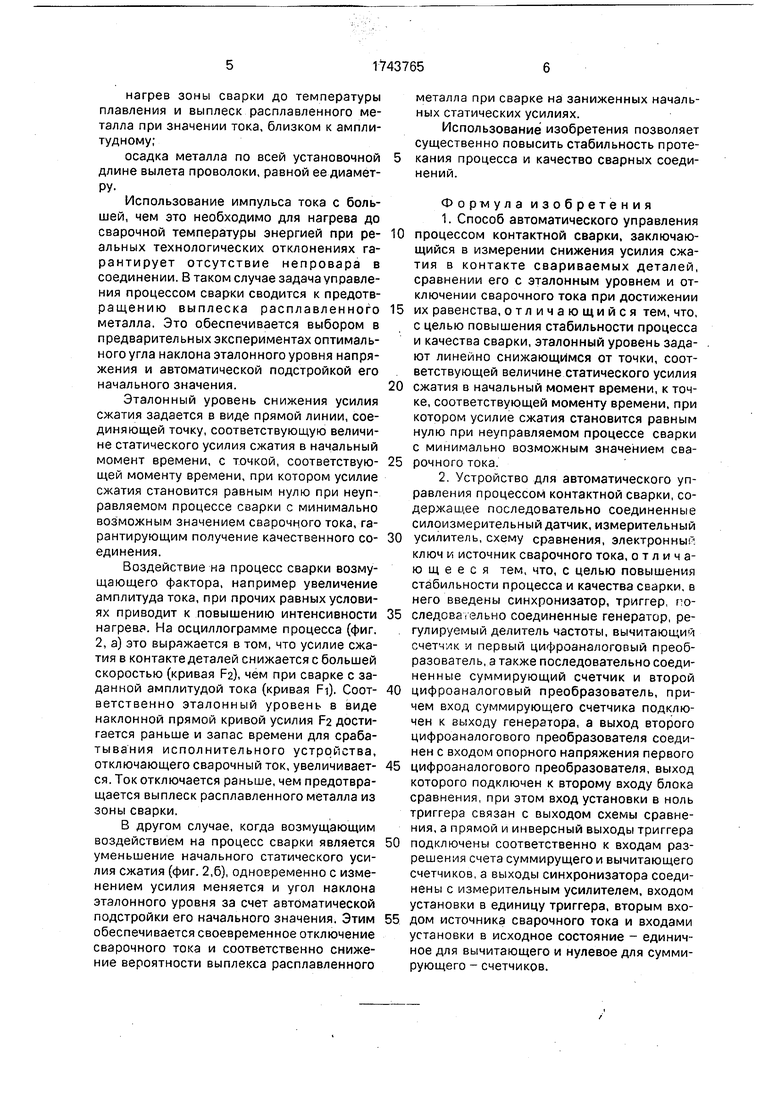

На фиг. 1 представлена блок-схема устройства, реализующего способ управления; на фиг. 2 - диаграммы, поясняющие сущность данного способа.

Устройство содержит последовательно соединенные силоизмерительный датчик 1, измерительный усилитель 2, схему сравнения 3, электронный ключ 4, источниксвароч- ного тока 5. Кроме того, устройство

содержит последовательно соединенные генератор 6, регулируемый делитель частоты 7, вычитающий счетчик 8 и первый цифроа- налоговый преобразователь 9, триггер 10, последовательно соединенные суммирующий счетчик 11 и второй цифроаналоговый преобразователь 12, а также синхронизатор 13, причем выход первого цифроаналогово- го преобразователя 9 соединен с вторым входом схемы сравнения, а вход опорного напряжения с выходом второго цифроана- логового преобразователя 12, вход суммирующего счетчика 11 подключен к выходу генератора 6, входы установки в ноль и единицу триггера 10 связаны соответственно с выходами схемы сравнения 3 и синхронизатора 13, прямой и инверсный выходы триггера 10 подключены соответственно к

-Ч

ЈGO

Vs|

О

сл

входам разрешения счета суммирующего 11 и вычитающего 8 счетчиков, а входы установки в исходное состояние единичное для вычитающего 9 и нулевое для суммирующего 11 счетчиков подсоединены к выходу син- хронизатора 13,

Устройство работает следующим образом.

Свариваемые детали размещают между электродами и сжимают выбранным по режиму усилием. По команде Пуск от сварочной машины синхронизатор 13 устанавливает в исходное состояние измерительный усилитель 2, триггер 10, вычита- ющий счетчик 8, суммирующий счетчик 11, При этом на всех выходах суммирующего счетчика 11 устанавливается нулевой логический уровень, а на выходе вычитающего счетчика 8 -единичный логический уровень. Сигналы установки в исходное состояние счетчиков 8 и 11 запрещают их работу. Через интервал времени, достаточный для установления начального статического усилия сжатия, синхронизатор 13 снимает сигнал запрета работы счетчиков, а триггер 10 раз- .решает работу суммирующего счетчика 11, Прямоугольные импульсы с генератора 6 начинают поступать на счетчик 11 и увеличивать его содержимое. Это приводит к уве- личению выходного напряжения на выходе второго цифроаналогового преобразователя 12, соответственно увеличивается выходное напряжение на выходе первого цифроаналогового преобразователя 9. Это напряжение поступает на один из входов схемы сравнения 3, на второй вход которой через измерительный усилитель 2 поступает сигнал с силоизмерительного датчика 1. При достижении напряжения на выходе первого цифроаналогового преобразователя 9 величины достаточно близкой, но меньшей, чем величина напряжения на выходе усилителя 2, соответствующая начальному статическому усилию сжатия, срабатывает схема сравнения 3, которая перебрасывает триггер 10 и открывает электронный ключ 4. Триггер 10 своими выходами запрещает работу суммирующего счетчика 11 и разрешает работу вычитающего 8, при этом суммирующий счетчик 11 становится на самоблокировку, а импульсы с генератора 6 через регулируемый делитель частоты 7 начинают поступать на счетчик 8 и уменьшать его содержимое, соответствен- но уменьшается уровень напряжения на выходе первого цифроаналогового преобразователя 9,

Это напряжение снижается по линейному закону и является эталонным. Одновременно с началом работы вычитающего счетчика 8 электронный ключ 4 разрешает работу источника сварочного тока 5.

По мере разогрева деталей импульсом сварочного тока (конденсаторным или одно- полупериодным) металл в зоне сварки размягчается и усилие в контакте свариваемых деталей начинает уменьшаться (фиг, 2). При снижении сигнала с датчика до уровня, задаваемого эталонным сигналом с выхода первого цифроаналогового преобразователя, срабатывает схема сравнения 3, которая своим выходным сигналом перебрасывает триггер 10 и закрывает электронный ключ 4. Это приводит к запрещению работы вычитающего счетчика 8 и сварочный ток отключается. Суммирующий счетчик не начинает работать до тех пор, пока не будет сброшен с самоблокировки сигналом начальной установки от синхронизатора 13. На этом цикл сварки заканчивается. В качестве датчика силы использовалась пьезокерамика ЦТС- 19 диаметром 4 мм, измерительного усилителя - операционные усилители К140УД8, схемы сравнения - интегральный компаратор 521 САЗ, электронного ключа - микросхема К2184КН1, источника сварочного тока - конденсаторный дозировщик энергии, регулируемого делителя частоты и счетчиков - цифровые микросхемы К155ИЕ6, первого и второго цифроаналоговых преобразователей микросхема К572ПА1, триг- гера - микросхема К155ТМ2, схема генератора и синхронизатора реализована на интегральных микросхемах К155 серии.

Данный способ и устройство были реализованы в автоматике для сварки контактных узлов резисторов типа МЛ Т, оснащенном механизмом сжатия и осадки деталей, конденсаторным дозировщиком энергии сварочного тока, а также системой автоматического управления и контроля качества соединения, состоящей из собственно прибора управления, электродной оснастки, силоизмерительного датчика, устройств синхронизации и отбраковки. Сва- ривали медную луженую проволоку диаметром 0,6 мм втавр с томпаковыми никелированными колпачками толщиной 0,2 им.

Начальное статическое усилие сжатия деталей устанавливали равным 6 даН. Параметры импульса сварочного тока были следующие: амплитуда тока - 2,1 кА, время нарастания до максимума -1,5 мс, время полного импульса - 4 мс. В основу выбора параметров режима было залov.no выполнение двух условий протекания неуправляемого процесса сварки при технологических отклонениях в реальном диапазоне:

нагрев зоны сварки до температуры плавления и выплеск расплавленного металла при значении тока, близком к амплитудному;

осадка металла по всей установочной длине вылета проволоки, равной ее диаметРУИспользование импульса тока с большей, чем это необходимо для нагрева до сварочной температуры энергией при реальных технологических отклонениях гарантирует отсутствие непровара в соединении. В таком случае задача управления процессом сварки сводится к предотвращению выплеска расплавленного металла. Это обеспечивается выбором в предварительных экспериментах оптимального угла наклона эталонного уровня напряжения и автоматической подстройкой его начального значения.

Эталонный уровень снижения усилия сжатия задается в виде прямой линии, соединяющей точку, соответствующую величине статического усилия сжатия в начальный момент времени, с точкой, соответствующей моменту времени, при котором усилие сжатия становится равным нулю при неуправляемом процессе сварки с минимально возможным значением сварочного тока, гарантирующим получение качественного соединения.

Воздействие на процесс сварки возмущающего фактора, например увеличение амплитуда тока, при прочих равных условиях приводит к повышению интенсивности нагрева. На осциллограмме процесса (фиг. 2, а) это выражается в том, что усилие сжатия в контакте деталей снижается с большей скоростью (кривая Fa), чем при сварке с заданной амплитудой тока (кривая FI). Соответственно эталонный уровень в виде наклонной прямой кривой усилия F2 достигается раньше и запас времени для срабатывания исполнительного устройства, отключающего сварочный ток, увеличивается. Ток отключается раньше, чем предотвращается выплеск расплавленного металла из зоны сварки.

В другом случае, когда возмущающим воздействием на процесс сварки является уменьшение начального статического усилия сжатия (фиг. 2,6), одновременно с изменением усилия меняется и угол наклона эталонного уровня за счет автоматической подстройки его начального значения. Этим обеспечивается своевременное отключение сварочного тока и соответственно снижение вероятности выплекса расплавленного

металла при сварке на заниженных начальных статических усилиях.

Использование изобретения позволяет существенно повысить стабильность проте- кания процесса и качество сварных соединений.

Формула изобретения

1.Способ автоматического управления процессом контактной сварки, заключающийся в измерении снижения усилия сжатия в контакте свариваемых деталей, сравнении его с эталонным уровнем и отключении сварочного тока при достижении

их равенства, отличающийся тем, что, с целью повышения стабильности процесса и качества сварки, эталонный уровень задают линейно снижающимся от точки, соответствующей величине статического усилия

сжатия в начальный момент времени, к точке, соответствующей моменту времени, при котором усилие сжатия становится равным нулю при неуправляемом процессе сварки с минимально возможным значением сварочного тока.

2.Устройство для автоматического управления процессом контактной сварки, содержащее последовательно соединенные силоизмерительный датчик, измерительный

усилитель, схему сравнения, электронный ключ и источник сварочного тока, отличающееся тем, что, с целью повышения стабильности процесса и качества сварки, в него введены синхронизатор, триггер, госледовательно соединенные генератор, регулируемый делитель частоты, вычитающий счетч/к -л первый цифроаналоговый преобразователь, а также последовательно соединенные суммирующий счетчик и второй

цифроаналоговый преобразователь, причем вход суммирующего счетчика подключен к выходу генератора, а выход второго цифроаналогового преобразователя соединен с входом опорного напряжения первого

цифроаналогового преобразователя, выход которого подключен к второму входу блока сравнения, при этом вход установки в ноль триггера связан с выходом схемы сравнения, а прямой и инверсный выходы триггера

подключены соответственно к входам разрешения счета суммирущего и вычитающего счетчиков, а выходы синхронизатора соединены с измерительным усилителем, входом установки в единицу триггера, вторым входом источника сварочного тока и входами установки в исходное состояние - единичное для вычитающего и нулевое для суммирующего - счетчиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для выполнения межэлементных соединений свинцово-кислотных аккумуляторных батарей | 2020 |

|

RU2747154C1 |

| Способ автоматического регулирования процесса контактной сварки и устройство для его осуществления | 1984 |

|

SU1255338A1 |

| Способ управления процессом контактной сварки и устройство для его осуществления | 1981 |

|

SU965669A1 |

| Устройство для управления электронно-лучевой сваркой | 1978 |

|

SU945850A1 |

| ЦИФРОАНАЛОГОВЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2009 |

|

RU2433528C2 |

| Способ контроля длины электронного пучка и устройство для его осуществления | 1987 |

|

SU1547990A1 |

| Устройство для электронно-лучевой сварки | 1987 |

|

SU1750892A1 |

| Устройство для синхронизации раздельных носителей звука и изображения | 1979 |

|

SU930201A1 |

| Способ соединения элементов аккумуляторной батареи | 1987 |

|

SU1640755A1 |

| Импульсный спектрометр ядерного магнитного резонанса | 1985 |

|

SU1318875A1 |

Использование: в контактной сварке малогабаритных деталей с открытой зоной образования соединения в производстве изделий электронной и приборостроительной промышленности. Сущность изобретения: способ автоматического управления процессом контактной сварки заключается в измерении снижения усилия сжатия в контакте свариваемых деталей, сравнении его с эталонным и отключении сварочного тока при достижении их равенства, при этом эталонный уровень снижения усилия задают в виде наклонной прямой от начального статического усилия сжатия до нуля в момент времени, определяемом при неуправляемом процессе сварки с минимально возможным значением сварочного тока.Устройство содержит триггер, генератор, регулируемый делитель частоты, счетчики, цифроаналого- вые преобразователи, силоизмерительный датчик, усилитель, схему сравнения, ключ, источник сварочного тока. 2 с.п. ф-лы, 2 ил.

| Трехграннопрядный проволочный канат | 1984 |

|

SU1180426A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ управления процессом контактной сварки и устройство для его осуществления | 1981 |

|

SU965669A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-30—Публикация

1990-01-31—Подача