Изобретение относится к области контактной сварки, в частности к рельефной сварке межэлементных соединений (МЭС) свинцово-кислотных аккумуляторных батарей (АБ), выполняемых через отверстие в межсекционных перегородках моноблока (корпуса) из полимерного материала, и может быть использовано в процессе промышленного производства АБ.

При контактной электросварке МЭС АБ технологический процесс, в том числе регулирование и контроль процесса, должны обеспечивать безупречное качество каждого сварного соединения, так как от этого зависит качество всей батареи.

По техническим требованиям качество МЭС в условиях промышленного производства оценивают при сплошном контроле герметичности АБ избыточным давлением или вакуумированием [1]. Считается, что достаточная герметичность обеспечивает высокие механическую и электрическую прочность (при стартерном разряде АБ через них проходят токи величиной до 1500 А). Непровары, наличие пустот и раковин в случае выплеска приводят к ухудшению герметичности и, соответственно, снижению механической и электрической прочности, что может быть скрытым браком и проявиться лишь при эксплуатации АБ.

Анализ производственного брака по сварке МЭС показал, что самый большой его процент (около 80 %) составляют выплески металла, до 15 % — прожоги и до 5 % — непровары в соединении [2]. Наибольшая трудоемкость восстановления АБ приходится на чрезмерные выплески и прожоги, после которых брак устраняется только путем замены дорогостоящих дефектных блоков полюсных пластин, что существенно влияет на себестоимость изделия. Однако, более опасным является непровар. Он относительно легко может устраняться путем простой корректировки повторного цикла сварки и реализации его без замены деталей соединяемых блоков, но, в отличие от других дефектов, непровар МЭС не выявляется как визуально, так и, нередко, при контроле герметичности. Такие АБ могут попадать в партию годной продукции, поэтому важной задачей системы автоматического управления и контроля контактной сварки МЭС является предупреждение образования прожогов и выплесков расплавленного металла из зоны сварки и гарантированная отбраковка АБ с непровароми в МЭС.

Известен способ контроля качества сварки межэлементных соединений аккумуляторных батарей [3], в котором исследуемое сварное соединение из свинца локально намагничивают в области сварного соединения с помощью электромагнитного поля скачкообразно изменяющегося тока, измеряют напряженность поля, прошедшего через это соединение, по величине которой определяют качество контролируемого сварного МЭС АБ. Этот способ неразрушающего контроля позволяет разбраковывать сварные соединения из толстостенных проводящих материалов с низкой проводимостью и невысокой магнитной проницаемостью, выполненные контактной сваркой. Однако такой электромагнитный контроль не позволяет оценить качество МЭС АБ в самом процессе контактной сварки и тем самым оперативно управлять им.

Также известен способ регулирования и контроля процесса контактной сварки МЭС [4], включающий корректирование действующего значения сварочного тока в каждом полупериоде по отклонению от заданного значения тока ΔI каждого предыдущего полупериода и измерение напряжения на электродах сварочной машины. При этом, оценку качества МЭС непосредственно в процессе сварки осуществляют методом нечеткой логики (для трех оценок: «хорошо», «удовлетворительно», «плохо») по ∑│ΔIn│, где n - число полупериодов всего времени сварки, и по среднему значению напряжения ∑│ΔU│за последнюю четверть длительности сварки. Для повышения точности контроля качества МЭС данный способ предусматривает перед основным процессом сварки предварительную оценку контактного пятна по падению напряжения между электродами, используя дополнительный источник стабилизированного тока силой до 1000 А. Этот способ позволяет повысить качество сварных соединений за счет управления и оценки качества и оперативно выявлять брак АБ в процессе сварки и, в конечном счете, снизить стоимость потерь из-за брака.

Недостатком этого многопараметрического способа является не только высокая трудоемкость в реализации, но и необходимость использования достаточно мощного дополнительного источника стабилизированного тока.

Наиболее близким к предлагаемому способу управления и контроля процесса контактной сварки является способ соединения элементов аккумуляторной батареи [5], учитывающий особенности контактной сварки МЭС АБ через отверстие в перегородке моноблока из полимерного материала. В этом способе при электроконтактном нагреве МЭС непрерывно в процессе сварки измеряют падение напряжения на соединяемых деталях и, при достижении порогового значения, имеющего на протяжении всего сварочного цикла постоянную величину, выключают ток, при этом измеряют длительность протекания тока, сравнивают ее с граничными значениями эталонного интервала времени и по отклонению осуществляют контроль качества МЭС АБ. Этот способ, более простой в реализации, обеспечивает повышение качества МЭС и надежности АБ за счет улучшения герметичности сварного соединения через отверстие в перегородке моноблока из полимерного материала.

Недостатком данного способа является отсутствие четкой связи между крайними значениями допустимого интервала времени сварки и величиной неизменного порогового напряжения, делающее неопределенной его настройку, что при действии реальных в производстве АБ возмущений не всегда обеспечивает высокую стабильность и требуемое качество сварки МЭС и затрудняет использование этого способа в процессе промышленного производства АБ.

Задачей изобретения является создание способа управления и контроля контактной сварки МЭС АБ и устройства для его реализации, позволяющих повысить качество и стабильность сварки МЭС за счет использования четкой связи между крайними значениями допустимого интервала времени сварки и величиной программно задаваемого переменного порогового напряжения, сопоставляемого непрерывно в процессе сварки с измеряемым падением напряжения на деталях МЭС.

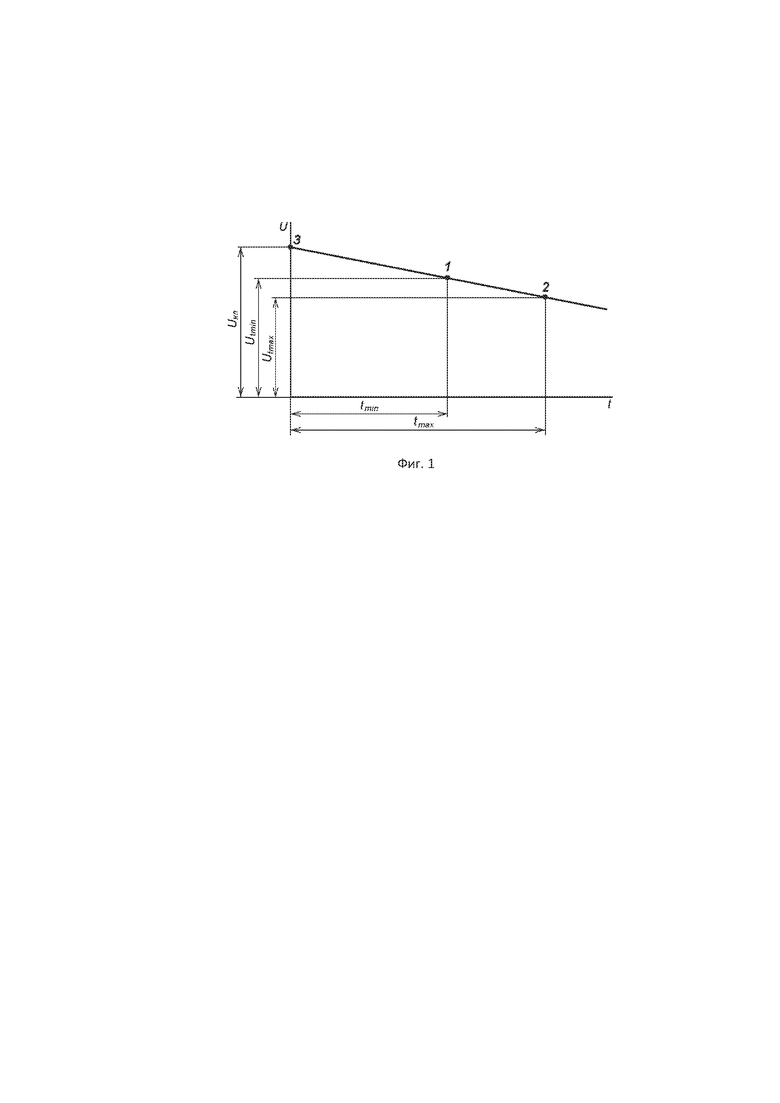

Согласно предлагаемому изобретению способ автоматического управления и контроля контактной сварки МЭС АБ заключается в том, что непрерывно в процессе сварки измеряют падение напряжения на соединяемых деталях и при достижении порогового значения выключают ток, при этом измеряют длительность протекания тока, сравнивают ее с граничными значениями эталонного интервала времени и по отклонению осуществляют контроль качества сварных соединений, отличающийся тем, что пороговое напряжение задают программно, в виде линейно снижающейся величины (фиг. 1), проходящей через две точки, координаты которых определяются при неуправляемом процессе сварки конечными величинами падения напряжения U(ti) и времени ti, соответственно, процессов качественной сварки с максимально (точка 1) и минимально (точка 2) возможным током при минимально и максимально возможном усилии на электродах, а параметры порогового напряжения Uоп после этого определяются расчетным путем - крутизну k линейно снижающегося порогового напряжения рассчитывают по зависимости

k = (Utmin - Utmax) / (tmax - tmin),

а его начальное значение

Uопн = Utmin - ktmin.

На фиг. 1 - показана зависимость порогового напряжения от времени сварки.

На фиг. 2. - показано устройство для реализации способа.

Высокое стабильное качество контактной сварки МЭС АБ обеспечивается стабильностью сварочного процесса за счет использования существующей четкой связи между крайними значениями допустимого интервала времени сварки и величиной снижающегося линейно переменного порогового напряжения.

Предлагаемый способ реализуется устройством, блок-схема которого показана на фиг. 2. Оно состоит из последовательно соединенных датчика напряжения на электродах 1, аналогового компаратора 2, триггера 3, аналогового ключа 4, управляющий вход которого соединен с неинверсным выходом триггера 3, а по аналоговому входу возможен прием синхроимпульсов от регулятора цикла сварочной машины. Выход схемы сравнения 2 также соединен с входом блока 10 формирования импульса по переднему фронту, выход блока 10 соединен с R-входом триггера 14 и входом схемы совпадения 11, выход которой подключен к R-входу триггера 12, выход которого соединен с входом схемы совпадения 13. Неинверсный выход триггера 14 через схему совпадения 20 подключен ко второму входу схемы совпадения 13.

С датчика напряжения на электродах 1 снимается также сигнал на блок формирования прямоугольных импульсов 15, выход которого подключен к входу счетчика 16, соединенного с входами дешифратора 17, половина выходов которого через переключатель настройки tmin унитарно связана с R-входом триггера 18 и через его неинверсный выход – с вторым входом схемы совпадения 11, а другая половина выходов – через переключатель настройки tmax – с R-входом триггера 19 и через его инверсный выход – с вторым входом схемы совпадения 20. S-входы всех триггеров и вход установки счетчика 16 соединены с выходом схемы синхронизации 9, формирующей одиночный управляющий импульс одновременно с запуском включения сварочного тока через аналоговый вход аналогового ключа 4. Устройство отличается тем, что с целью повышения стабильности процесса и качества сварки МЭС, для задания линейно снижающегося порогового напряжения оно содержит последовательно соединенные генератор 5, регулируемый делитель частоты 6, вычитающий счётчик 7 и цифроаналоговый преобразователь 8, выход которого подключен ко второму входу аналогового компаратора 2.

Устройство работает следующим образом.

После сжатия деталей МЭС заданным усилием, перед каждым циклом сварки импульсом, поступающим от схемы синхронизации 9, формирующей одиночный управляющий импульс одновременно с запуском включения сварочного тока через аналоговый ключ 4, по аналоговому входу которого возможен прием синхроимпульсов от регулятора цикла сварочной

машины, все триггеры, а также счетчик 16, вычитающий счётчик 7 и цифроаналоговый преобразователь 8 устанавливаются в исходное состояние, при котором на инверсных выходах триггеров появляется низкий потенциал, а на неинверсных – высокий.

Одновременно с началом протекания тока через детали МЭС с датчика напряжения на электродах 1 снимается сигнал падения напряжения на электродах, который подается на аналоговый компаратор 2, и до тех пор, пока величина этого сигнала не достигнет уровня линейно снижающегося порогового напряжения, подаваемого с выхода цифроаналогового преобразователя 8 на второй вход аналогового компаратора 2, она не срабатывает, и триггер 3 остается в исходном состоянии, при котором высокий потенциал с неинверсного выхода триггера разрешает прохождение синхроимпульсов от регулятора цикла сварочной машины через аналоговый вход аналогового ключа 4, и сварочный ток протекает через детали МЭС.

В начале нагрева металл рельефов полюсных стоек-борнов, находящийся в отверстии межсекционной перегородки, размягчается и под действием усилия сжатия осаживается, при этом площадь контакта деталей растет, а электросопротивление и, соответственно, падение напряжения на электродах снижается (фиг. 1). Затем, когда осадка деталей и рост площади контакта, ограниченного отверстием перегородки, заканчивается, а нагрев током продолжается, начинается плавление металла и образование общей литой зоны, толщина которой растет в пределах высоты отверстия в перегородке. Одновременно с дальнейшим ростом температуры металла в зоне сварки увеличивается его электросопротивление и начинается рост падения напряжения на электродах. Образованию такого соединения удовлетворительного качества соответствует нижняя граница времени tmin эталонного интервала длительности протекания тока.

При сварке в эталонном интервале времени tmin ≤ tсв ≤ tmax происходит рост толщины литой зоны, которая выходит за границы отверстия в межсекционной перегородке, при этом рост электросопротивления зоны сварки и, соответственно, падения напряжения на электродах замедляется. МЭС, при сварке которых автоматическое отключение тока происходит в эталонном интервале времени от tmin до tmax, являются удовлетворительными по качеству и отличаются друг от друга размерами литой зоны. Максимально допустимой толщиной литой зоны в МЭС, при которой отсутствует сквозное проплавление деталей (стоек-борнов) и вероятность чрезмерного подплавления краев отверстия в межсекционной перегородке моноблока АБ, соответствует верхняя граница времени tmax эталонного интервала длительности протекания тока.

В случае достижения сигналом с датчика напряжения на электродах 1 в любой момент времени сварки величины линейно снижающегося опорного напряжения (фиг. 1) срабатывает аналоговый компаратор 2, что приводит к срабатыванию триггеров 3 и 14 (фиг. 2). Триггер 3 своим выходом закрывает аналоговый ключ 4, при этом через его аналоговый вход прекращается возможное прохождение импульсов регулятора цикла сварочной машины и сварочный ток прерывается. Сигнал с датчика напряжения на электродах 1 одновременно поступает на вход блока 15 формирования прямоугольных импульсов, которые подаются на вход счетчика 16, сигналы с параллельных выходов которого управляют появлением унитарного кода на выходе дешифратора 17.

Половина выходов дешифратора 17 через переключатель настройки времени tmin может унитарно соединяться с R-входом триггера 18 так, чтобы он срабатывал после начала прохождения сварочного тока через время tсв = tmin, а другая половина выходов дешифратора 17 через переключатель настройки времени tmax – с R-входом триггера 19 так, чтобы он срабатывал после начала прохождения сварочного тока через время tсв = tmax.

Если при сварке воздействие возмущений таково, что напряжение на электродах достигает порогового значения и аналоговый компаратор 2 срабатывает в момент времени t<tmin, то сигнал с ее выхода, выделенный с блока 10 формирования импульсов по переднему фронту, проходит через схему совпадения 11 на R-вход триггера 12, на неинверсном выходе которого устанавливается низкий потенциал. Это приводит к появлению на выходе схемы совпадения 13 сигнала отбраковки, свидетельствующего о непроваре в соединении, связанном с преждевременным выключением тока из-за опасности получения начального выплеска при чрезмерно быстром процессе нагрева.

Если характер возмущений при сварке таков, что напряжение на электродах достигает порогового значения и соответственно аналоговый компаратор 2 должен сработать в момент времени t >tmax, то сигналом, поступившим через время t = tmax с выхода дешифратора 17, триггер 19 устанавливается в состояние с высоким потенциалом на инверсном выходе. Это напряжение подается на вход схемы совпадения 20 и, так как срабатывание триггера 14 еще не произошло, два высоких потенциала на входе схемы совпадения 20 дают низкий потенциал на входе схемы совпадения 13. На ее выходе появляется сигнал отбраковки, свидетельствующий о повышенной вероятности чрезмерного подплавления краев отверстия в межсекционной перегородке моноблока АБ, связанной с чрезмерным для данного режима временем нагрева.

Если напряжение на электродах достигает порогового значения и аналоговый компаратор 2 срабатывает в эталонном интервале времени tmin≤ t ≤ tmax, то сигнал с блока 10 на вход триггера 12 не проходит, так как через время t = tmin от сигнала с выхода дешифратора 17 срабатывает триггер 18, который своим выходом запрещает прохождение импульсов через схему совпадения 11 на R-вход триггера 12. Появление импульса на выходе блока 10 приводит к срабатыванию триггера 14, установившийся низкий потенциал на выходе которого запрещает прохождение сигналов через схему совпадения 20 на выход схемы совпадения 13.

Таким образом, при достижении напряжением на электродах величины порогового

напряжения и автоматическом выключении сварочного тока в интервале времени от tmin до tmax гарантируется отсутствие непровара в соединении, выплеск металла из литой зоны и чрезмерного подплавления краев отверстия в межсекционной перегородке моноблока АБ.

В устройстве, реализующем предлагаемый способ выполнения МЭС АБ использовались: в качестве аналогового компаратора (2) – микросхема 554СА3, аналогового ключа (4) – микросхема К2184КН1, генератора импульсов (5) – микросхема 561ЛА7, регулируемого делителя частоты (6) – микросхема 155ИЕ2, вычитающего счетчика (7) – микросхема 155ИЕ6, цифро-аналогового преобразователя (8) – микросхема 572ПА1, триггеров (3,12,14,18,19) – микросхемы 511ТВ1, схемы синхронизации (9), формирователя короткого импульса (10) и схем совпадения (13, 20) – микросхемы 511ЛА1, схемы совпадения (11) – микросхема 511ЛИ1, блока формирования прямоугольного импульса (15) – микросхема К1108ПВ1, счетчика (16) – микросхема 561ИЕ8, дешифратора (17) – микросхема 155ИД10.

Предлагаемый способ и устройство были реализованы при сварке МЭС свинцово-кислотных АБ 6МТС-9 на специализированной контактной машине типа ФА1425А, оснащенной пневматическим приводом механизма сжатия свариваемых деталей с горизонтальным перемещением обоих электродов, источником переменного сварочного тока, тиристорным контактором и регулятором цикла сварки РКС-501. Свариваемый материал: свинцовые детали (полюсные стойки-борны), разделенные межсекционной стенкой из полипропилена толщиной 1,8 мм с отверстием диаметром 6 мм, в которое при сборке МЭС вставляются рельефы полюсных стоек-борнов с обеих сторон стенки.

Сварка МЭС с автоматическим управлением временем протекания тока для наибольшей эффективности процесса и повышения стабильности качества должна осуществляться на умеренном режиме, который по току и усилию является промежуточным между жестким и мягким режимами. Но для проверки эффективности отработки возмущений по току сварку МЭС осуществляли на трех режимах, на которых были установлены следующие параметры:

режим №1: сварочный ток – Iсв = 2,5 кА; №2 – Iсв = 2,3 кА; №3 – Iсв = 2,1 кА.

Остальные параметры для всех режимов были идентичны:

усилие сжатия – Рсв = 180 даН;

фиксированное время – t = 0,64 с;

крутизна снижения опорного напряжения – k = 0,6 В/с;

начальное значение опорного напряжения – Uопн = 1,14 В;

минимальное время эталонного интервала – tmin = 0,3 с;

максимальное время эталонного интервала – tmax = 0,6 с.

Использование фиксированного времени (t = 0,64 с) большего, чем максимальное время эталонного интервала (tmax = 0,6 с) необходимо для выявления и отбраковки соединений с возможными выплесками и чрезмерным перегревом краев отверстия межсекционной перегородки моноблока АБ. На каждом из трех режимов было сварено по 100 МЭС, все из которых, в результате автоматического отключения сварочного тока при достижении падением напряжения на электродах уровня линейно снижающегося опорного напряжения, по времени протекания тока попали в эталонный интервал и, поэтому автоматически отбракованы не были. Для проверки реального качества сваренных МЭС все они подверглись последовательному заводскому контролю на герметичность и механическую прочность. МЭС неудовлетворительного качества также выявлено не было.

Таким образом, реализация предлагаемого способа выполнения МЭС свинцово-кислотных АБ позволяет существенно повысить стабильность протекания процесса и качество сварных соединений и, как следствие, снизить их себестоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения элементов аккумуляторной батареи | 1987 |

|

SU1640755A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ И КОНТРОЛЯ ПРОЦЕССА КОНТАКТНОЙ СВАРКИ | 1999 |

|

RU2164846C1 |

| Способ автоматического управления процессом контактной сварки и устройство для его осуществления | 1990 |

|

SU1743765A1 |

| Устройство для приварки проволочных выводов | 1979 |

|

SU854637A1 |

| Способ управления процессом контактной сварки и устройство для его осуществления | 1981 |

|

SU965669A1 |

| СПОСОБ ДИАГНОСТИКИ КОНТАКТНОЙ СВАРКИ | 1998 |

|

RU2133179C1 |

| Устройство для контроля качества контактной точечной сварки | 1976 |

|

SU550253A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1988 |

|

SU1683244A1 |

| Способ управления процессом контактной точечной сварки | 1985 |

|

SU1299742A1 |

| Устройство для контроля качества точечной контактной сварки | 1975 |

|

SU768581A1 |

Изобретение относится к области контактной сварки и может быть использовано для процесса межэлементного соединения свинцово-кислотной аккумуляторной батареи. Способ включает контактную сварку элементов батареи, непрерывное в процессе сварки измерение падения напряжения на сварочных электродах, при достижении которым заданного порогового значения осуществляют выключение сварочного тока, при этом определяют длительность протекания тока, которую сравнивают с граничными значениями эталонного интервала времени, а при отклонении от этих значений устанавливают неудовлетворительность качества соединения и осуществляют его отбраковку. При этом пороговое напряжение задают в виде линейно снижающейся по времени величины, параметры которой определяют предварительно путем сварки межэлементного соединения с заданным качеством на соответствующих режимах. Изобретение касается также устройства, реализующего данный способ. Использование изобретения позволяет повысить качество сварки элементов батареи. 2 н. и 1 з.п. ф-лы, 2 ил.

1. Способ межэлементного соединения свинцово-кислотной аккумуляторной батареи, включающий контактную сварку элементов упомянутой батареи, непрерывное в процессе сварки измерение падения напряжения на сварочных электродах, при достижении которым заданного порогового значения осуществляют выключение сварочного тока, при этом определяют длительность протекания тока, которую сравнивают с граничными значениями эталонного интервала времени, а при отклонении от этих значений устанавливают неудовлетворительность качества соединения и осуществляют его отбраковку, отличающийся тем, что пороговое напряжение задают в виде линейно снижающейся по времени величины.

2. Способ по п. 1, отличающийся тем, что параметры линейно снижающегося порогового напряжения определяют предварительно путем сварки межэлементного соединения с заданным качеством на режиме с максимально возможным сварочным током и минимально возможным усилием сжатия и режиме с минимально возможным сварочным током и максимально возможным усилием сжатия, при этом на каждом режиме фиксируют время протекания сварочного тока tmin и tmax с регистрацией соответствующих мгновенных значений падения напряжения на сварочных электродах и определяют амплитудные значения падения напряжения на сварочных электродах в последнем полупериоде Utmin и Utmax, причем крутизну k линейно снижающегося порогового напряжения рассчитывают по зависимости

k = (Utmin-Utmax)/(tmax-tmin),

а его начальное значение

Uопн=Utmin-ktmin.

3. Устройство для межэлементного соединения свинцово-кислотной аккумуляторной батареи, содержащее контактную сварочную машину, последовательно соединенные датчик напряжения на сварочных электродах, схему сравнения, первый триггер, аналоговый ключ, управляющий вход которого соединен с неинверсным выходом первого триггера, а аналоговый вход выполнен с возможностью приема синхроимпульсов от регулятора цикла сварочной машины, выход схемы сравнения соединен с входом блока формирования импульса по переднему фронту, выход которого соединен с R-входом второго триггера и входом первой схемы совпадения, подключенной к R-входу третьего триггера, выход которого соединен с входом второй схемы совпадения, неинверсный выход второго триггера через третью схему совпадения подключен ко второму входу второй схемы совпадения, при этом упомянутый датчик напряжения соединен с блоком формирования прямоугольных импульсов, выход которого подключен к входу счетчика, соединенного с входами дешифратора, половина выходов которого через переключатель настройки tmin унитарно связана с R-входом четвертого триггера и через его неинверсный выход соединена с вторым входом первой схемы совпадения, а другая половина выходов дешифратора связана через переключатель настройки tmax с R-входом пятого триггера и через его инверсный выход соединена с вторым входом третьей схемы совпадения, причем S-входы всех триггеров и вход установки счетчика соединены с выходом схемы синхронизации, выполненной с возможностью формирования одиночного управляющего импульса одновременно с включением сварочного тока через аналоговый вход аналогового ключа, отличающееся тем, оно снабжено последовательно соединенными генератором, регулируемым делителем частоты, вычитающим счётчиком и цифроаналоговым преобразователем, выход которого подключен ко второму входу схемы сравнения с возможностью задания линейно снижающегося по времени порогового напряжения.

| Способ соединения элементов аккумуляторной батареи | 1987 |

|

SU1640755A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ИЗМЕРИТЕЛЬ ПАРАМЕТРОВ ТОЧЕЧНОЙ КОНТАКТНОЙ СВАРКИ | 1995 |

|

RU2110380C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ И КОНТРОЛЯ ПРОЦЕССА КОНТАКТНОЙ СВАРКИ | 1999 |

|

RU2164846C1 |

| Способ автоматического управления процессом контактной сварки | 1981 |

|

SU996135A1 |

| JP 2019150874 A, 12.09.2019 | |||

| DE 102017220233 A1, 02.05.2019. | |||

Авторы

Даты

2021-04-28—Публикация

2020-05-28—Подача