(54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КОНТАКТНОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

1

Изобретение относится к электросварочной технике, в частности к области контактной сварки, предназначено для контроля и управления процессом контактной сварки и может быть использовано при сварке малогабаритных деталей с открытой зоной соединения в изделиях приборостроительной и электронной промышленности.

Известен способ контроля качества соединения в процессе сварки по изменению давления, при котором измеряют величину отклонения сварочного давления относительно начального значения усилия сжатия, сравнивают полученный сигнал с эталонным и по сигналу рассогласования судят о качестве .сваркого соединения.

Способ осуществляется устройством для контроля качества соединения в процессе контактной сварки, содержащим силоизмерительный датчик, измерительный усилитель с управляемым коэффициентом передачи, схему сравнения, источник опорного напряжения, электронный ключ, интегрирующий усилитель, блок управления и блок, индикации 1.

Недостаток данного способа контроля по изменению давления заключается в том, что

он является пассивным, так как не улучшает качество сварки, а лишь констатирует результат процесса сварки. Эффективность такого контроля низкая. Кроме того, пассивный контроль по степени снижения

5 давления ограничивает технологические возможности способа сварки из-за повышенной вероятности выплесков и нарушений устойчивости протекания процесса при сварке с расплавлением, когда давление в контак Q те падает практически до нуля.

Наиболее близким к изобретению является способ управления процессом контактной сварки, при котором измеряют один из параметров процесса сварки, сравнивают

15 полученный сигнал с эталонным и по сигналу рассогласования регулируют режим сварки, а также устройство, содержащее датчик давления, измерительный и интегрирующий усилители, источник опорных сигналов, электронный ключ, схему сравнения,

° блок управления и исполнительный орган 2.

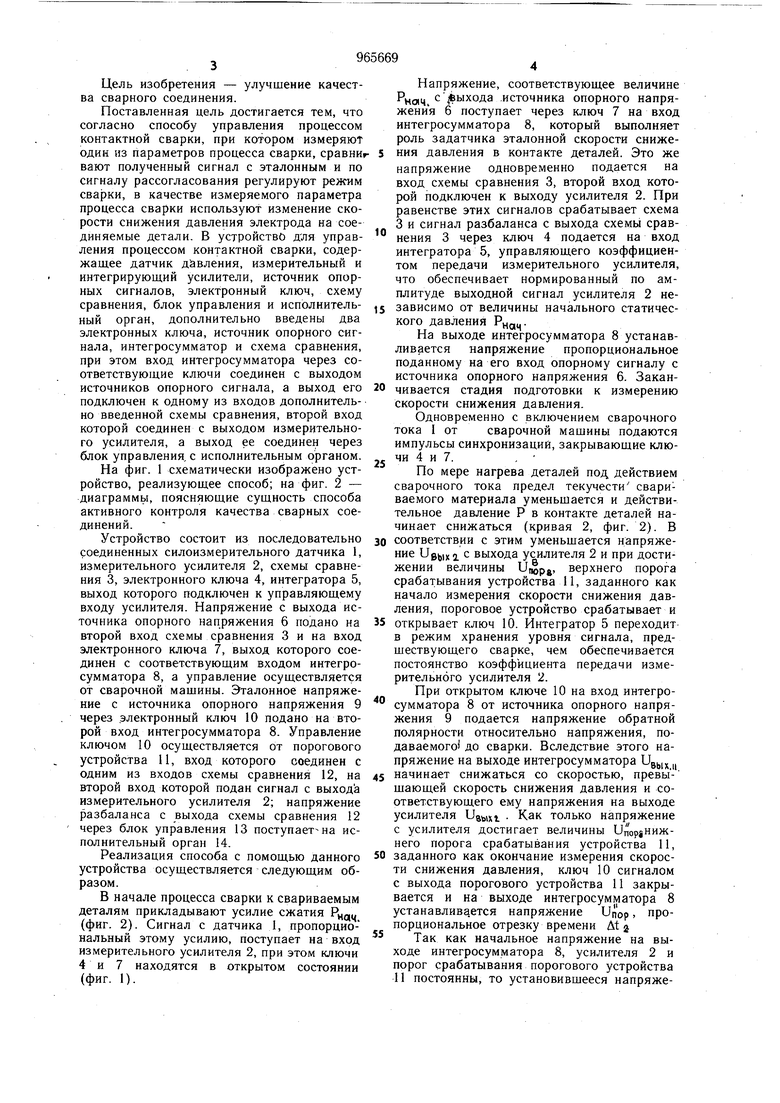

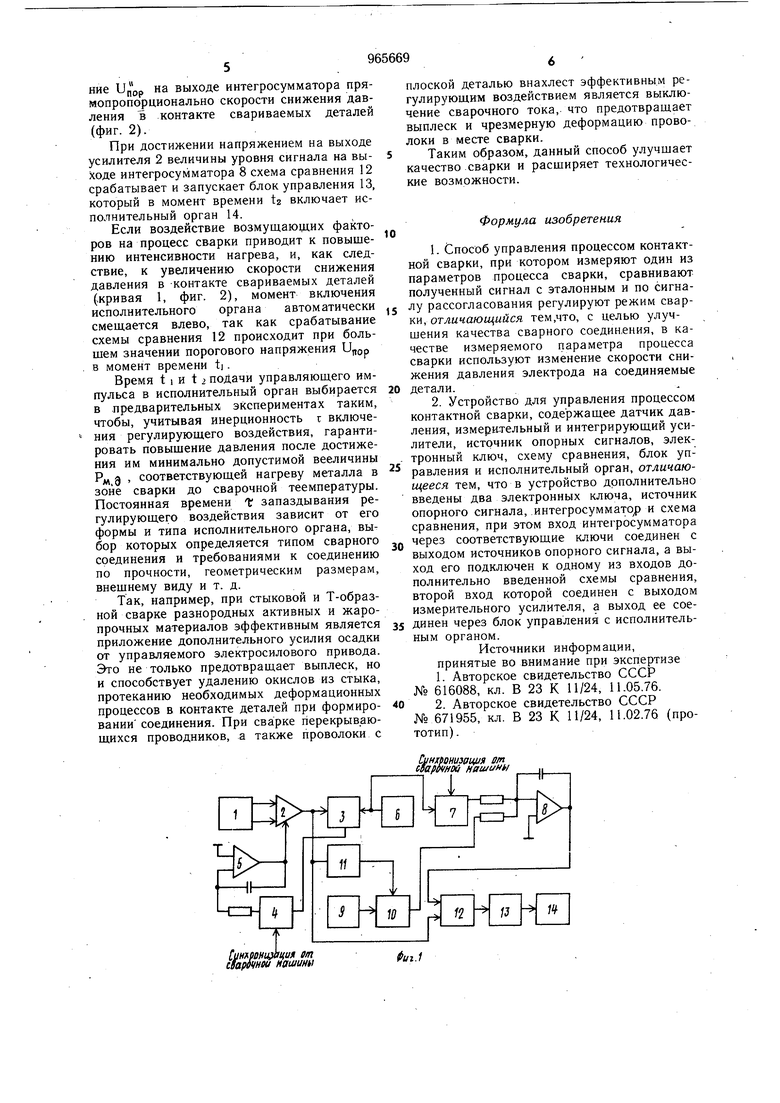

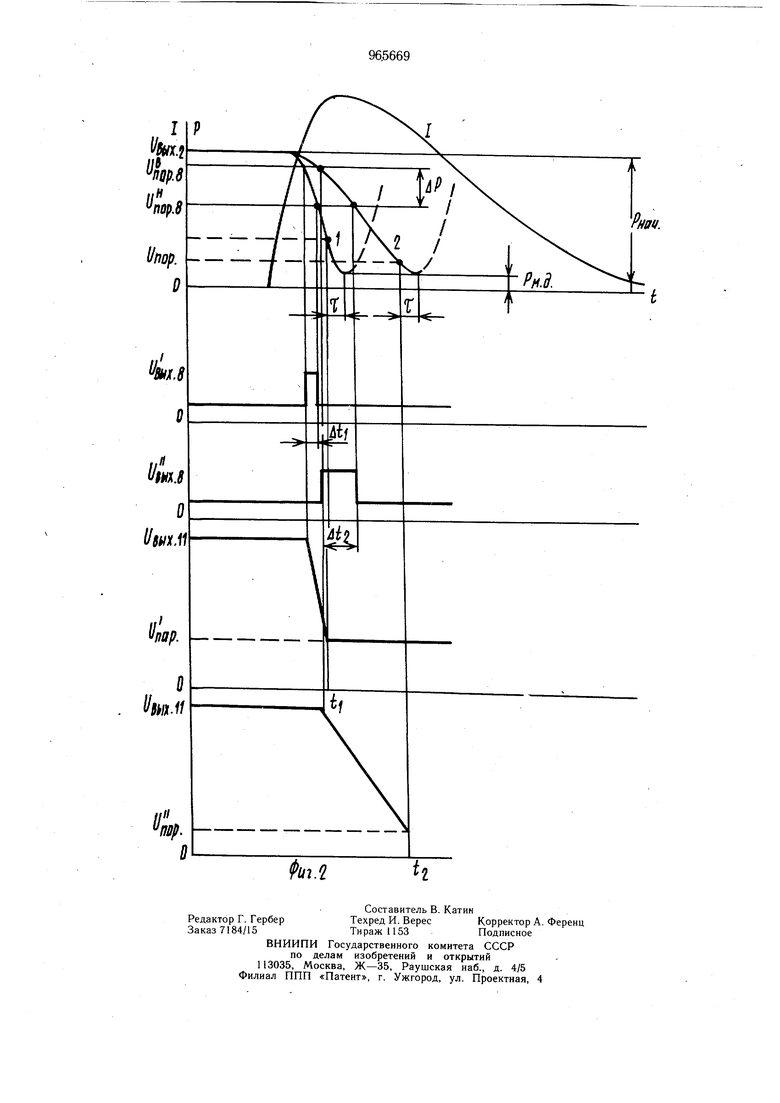

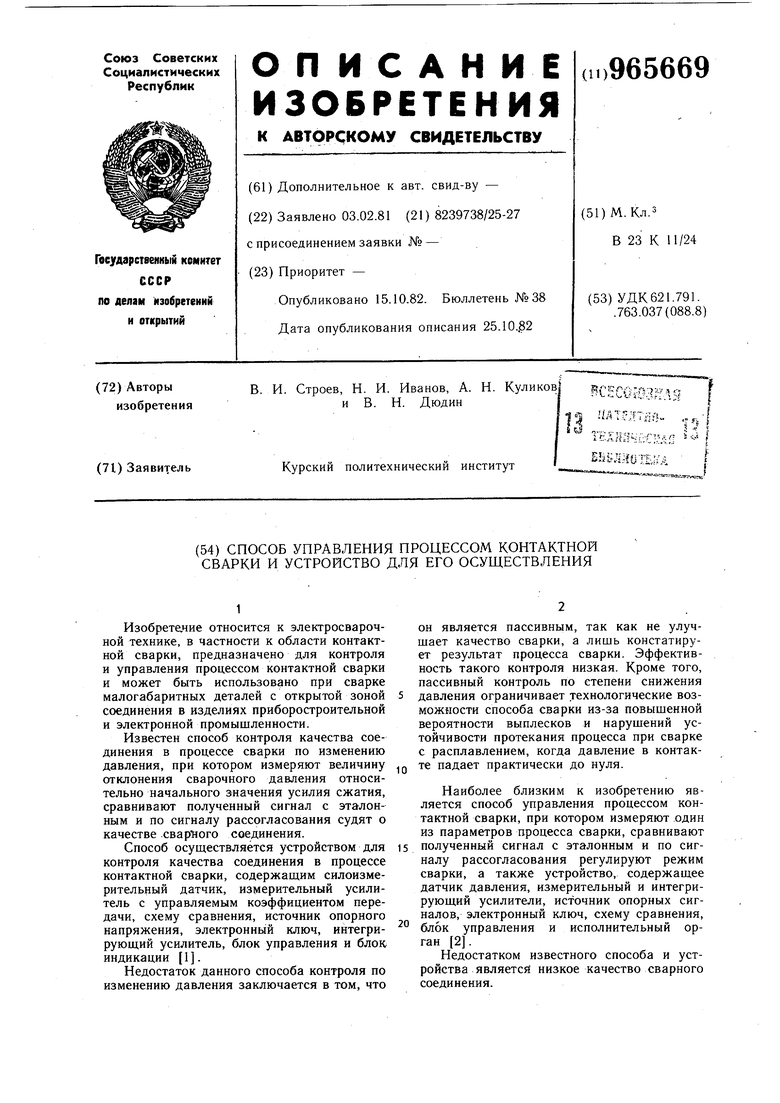

Недостатком известного способа и устройства являетсй низкое качество сварного соединения. Цель изобретения - улучшение качества сварного соединения. Поставленная цель достигается тем, что согласно способу управления процессом контактной сварки, при котором измеряют один из гЕараметров процесса сварки, сравниг вают полученный сигнал с эталонным и по сигналу рассогласования регулируют режим сварки, в качестве измеряемого параметра процесса сварки используют изменение скорости снижения давления электрода на соединяемые детали. В устройство для управления процессом контактной сварки, содержащее датчик д&вления, измерительный и интегрирующий усилители, источник опорных сигналов, электронный ключ, схему сравнения, блок управления и исполнительный орган, дополнительно введены два электронных ключа, источник опорного сигнала, интегросумматор и схема сравнения, при этом вход интегросумматора через соответствующие ключи соединен с выходом источников опорного сигнала, а выход его подключен к одному из входов дополнительно введенной схемы сравнения, второй вход которой соединен с выходом измерительного усилителя, а выход ее соединен через блок управления, с исполнительным органом. На фиг. 1 схематически изображено устройство, реализующее способ; на фиг. 2 - диаграммь, поясняющие сущность способа активного контроля качества сварных соединений. Устройство состоит из последовательно соединенных силоизмерительного датчика 1, измерительного усилителя 2, схемы сравнения 3, электронного ключа 4, интегратора 5, выход которого подключен к управляющему входу усилителя. Напряжение с выхода источника опорного напряжения 6 подано на второй вход схемы сравнения 3 и на вход электронного ключа 7, выход которого соединен с соответствующим входом интегросумматора 8, а управление осуществляется от сварочной машины. Эталонное напряжение с источника опорного напряжения 9 через электронный ключ 10 подано на второй вход интегросумматора 8. Управление ключом 10 осуществляется от порогового устройства 11, вход которого соединен с одним из входов схемы сравнения 12, на второй вход которой подан сигнал с выхода измерительного усилителя 2; напряжение разбаланса с выхода схемы сравнения 12 через блок управления 13 поступает-на исполнительный орган 14. Реализация способа с помощью данного устройства осуществляется следующим образом. В начале процесса сварки к свариваемым деталям прикладывают усилие сжатия (фиг. 2). Сигнал с датчика 1, пропорциональный этому усилию, поступает на вход измерительного усилителя 2, при этом ключи 4 и 7 находятся в открытом состоянии (фиг. 1). Напряжение, соответствующее величине Рцдц с|Ьь хода .источника опорного напряжения 6 поступает через ключ 7 на вход интегросумматора 8, который выполняет роль задатчика эталонной скорости снижения давления в контакте деталей. Это же напряжение одновременно подается на вход схемы сравнения 3, второй вход которой подключен к выходу усилителя 2. При равенстве этих сигналов срабатывает схема 3 и сигнал разбаланса с выхода схемы сравнения 3 через ключ 4 подается на вход интегратора 5, управляющего коэффициентом передачи измерительного усилителя, что обеспечивает нормированный по амплитуде выходной сигнал усилителя 2 независимо от величины начального статического давления Р, На выходе интегросумматора 8 устанавливается напряжение пропорциональное поданному на его вход опорному сигиалу с источника опорного напряжения 6. Заканчивается стадия подготовки к измерению скорости снижения давления. Одновременно с включением сварочного тока I от сварочной машины подаются импульсы синхронизации, закрывающие ключи 4 и 7., По мере нагрева деталей под действием сварочного тока предел текучести свариваемого материала уменьшается и действительное давление Р в контакте деталей начинает снижаться (кривая 2, фиг. 2). В соответствии с этим уменьшается напряжение Ugyxi с выхода усилителя 2 и при достижении величины , верхнего порога срабатывания устройства 11, заданного как начало измерения скорости снижения давления, пороговое устройство срабатывает и открывает ключ 10. Интегратор 5 переходит в режим хранения уровня сигнала, предшествующего сварке, чем обеспечивается постоянство коэффициента передачи измерительного усилителя 2. При открытом ключе 10 на вход интегросумматора 8 от источника опорного напряжения 9 подается напряжение обратной полярности относительно напряжения, подаваемого до сварки. Вследствие этого напряжение на выходе интегросумматора Ug, начинает снижаться со скоростью, превыщающей скорость снижения давления и соответствующего ему напряжения на выходе усилителя Ua,m . Как только напряжение с усилителя достигает величины ипор|Нижнего порога срабатывания устройства И, заданного как окончание измерения скорости снижения давления, ключ 10 сигналом с выхода порогового устройства 11 закрывается и на выходе интегросумматора 8 устанавливается напряжение Unop, пропорциональное отрезку времени At 2 Так как начальное напряжение на выходе интегросумматора 8, усилителя 2 и порог срабатывания порогового устройства 11 постоянны, то установившееся напряжение на выходе интегросумматора прямопропорционально скорости снижения давления в контакте свариваемых деталей (фиг. 2),

При достижении напряжением на выходе усилителя 2 величины уровня сигнала на выходе интегросумматора 8 схема сравнения 12 срабатывает и запускает блок управления 13, который в момент времени iz включает исполнительный орган 14.

Если воздействие возмущающих факторов на процесс сварки приводит к повыщению интенсивности нагрева, и, как следствие, к увеличению скорости снижения давления в -контакте свариваемых деталей (.кривая 1, фиг. 2), момент включения исполнительного органа автоматически смещается влево, так как срабатывание схемы сравнения 12 происходит при больщем значении порогового напряжения в момент времени tj.

Время t 1 и 12 подачи управляющего импульса в исполнительный орган выбирается в .предварительных экспериментах таким, чтобы, учитывая инерционность г включения регулирующего воздействия, гарантировать повышение давления после достижения им минимально допустимой вееличины Pj 9 , соответствующей нагреву металла в зоне сварки до сварочной теемпературы. Постоянная времени t запаздывания регулирующего воздействия зависит от его формы и типа исполнительного органа, выбор которых определяется типом сварного соединения и требованиями к соединению по прочности, геометрическим размерам, внешнему виду и т. д.

Так, например, при стыковой и Т-образной сварке разнородных активных и жаропрочных материалов эффективным является приложение дополнительного усилия осадки от управляемого электросилового привода. Это не только предотвращает выплеск, но и способствует удалению окислов из стыка, протеканию необходимых деформационных процессов в контакте деталей при формировании соединения. При сварке перекрывающихся проводников, а также проволоки с

плоской деталью внахлест эффективным регулирующим воздействием является выключение сварочного тока, что предотвращает выплеск и чрезмерную деформацию проволоки в месте сварки.

Таким образом, данный способ улучшает качество сварки и расширяет технологические возможности.

Формула изобретения

1.Способ управления процессом контактной сварки, при котором измеряют один из параметров процесса сварки, сравнивают полученный сигнал с эталонным и по сигналу рассогласования регулируют режим сварки, отличаю тем,что, с целью улучшения качества сварного соедин,ения, в качестве измеряемого параметра процесса сварки используют изменение скорости снижения давления электрода на соединяемые

0 детали.

2.Устройство для управления процессом контактной сварки, содержащее датчик давления, измерительный и интегрирующий усилители, источник опорных сигналов, электронный ключ, схему сравнения, блок управления и исполнительный орган, отличающееся тем, что в устройство дополнительно введены два электронных ключа, источник опорного сигнала, интегросумматор и схема сравнения, при этом вход интегросумматора через соответствующие ключи соединен с выходом источников опорного сигнала, а выход его подключен к одному из входов дополнительно введенной схемы сравнения, второй вход которой соединен с выходом измерительного усилителя, а выход ее соединен через блок управления с исполнительным органом.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 616088, кл. В 23 К 11/24, 11.05.76.

2.Авторское свидетельство СССР

№ 671955, кл. В 23 К 11/24, 11.02.76 (прототип) .

нтнизрция от сеатной няшинн

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления процессом контактной сварки | 1982 |

|

SU1085722A1 |

| Способ автоматического регулирования процесса контактной сварки и устройство для его осуществления | 1984 |

|

SU1255338A1 |

| Способ автоматического управления процессом контактной сварки и устройство для его осуществления | 1990 |

|

SU1743765A1 |

| Устройство для контактной микросварки | 1982 |

|

SU1058739A1 |

| Способ контроля качества соединений в процессе контактной сварки | 1984 |

|

SU1181821A1 |

| Способ и устройство для выполнения межэлементных соединений свинцово-кислотных аккумуляторных батарей | 2020 |

|

RU2747154C1 |

| Способ соединения элементов аккумуляторной батареи | 1987 |

|

SU1640755A1 |

| Источник питания для контактной сварки с автоподстройкой режима | 1988 |

|

SU1586877A1 |

| Способ управления процессом контактной точечной сварки и устройство для его осуществления | 1986 |

|

SU1362591A1 |

| Устройство автоматического управления термическим циклом контактной сварки | 1988 |

|

SU1590280A1 |

Авторы

Даты

1982-10-15—Публикация

1981-02-03—Подача