3 (Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения покрытия на детали | 1990 |

|

SU1808569A1 |

| Способ нанесения покрытия на детали | 1990 |

|

SU1808572A1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101145C1 |

| Способ электроэрозионной обработки поверхности молибдена | 2019 |

|

RU2709548C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2002 |

|

RU2234382C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2072282C1 |

| Токарно-упрочняющий станок | 1989 |

|

SU1726139A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ | 2009 |

|

RU2423214C1 |

| СПОСОБ ПРЕЦИЗИОННОГО ЛАТУНИРОВАНИЯ ДЕТАЛИ ТИПА ВТУЛКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339737C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО БОРИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ СТАЛИ И ЧУГУНА | 2007 |

|

RU2421307C2 |

Изобретение относится к технологии машиностроения, в частности к способам восстановления и упрочнения изношенных поверхностей деталей методом электромеханической обработки, и может быть использовано для получения на поверхности изделий покрытий с за- , данными свойствами, например образин-, ных, износостойких(коррозионностойких.

05 Јь

ел

4Ь 1

3164

Цель изобретения - повышение качества покрытия и производительности процесса при нанесении покрытий на детали из стали чугуна цилиндрической формы, Спо соб включает обкатку детали 2 твердосплавными роликами (Р): опережающим 4 и упрочняющим 5. Р 4 и 5 установлены диаметрально относительно детали 2, В процессе обкатки через Р 4 и 5 зоны деформации детали на участках контакта Р с деталью пропускают Электрический ток(ЭТ), ЭТ подводят к Р 4 и 5 от

,

Изобретение относится к технологии машиностроения, в частности к способам восстановления и упрочнения изношенных поверхностей деталей методом электромеханической обработки, и может быть использовано для получения на поверхностях изделий покрытий с заданными свойствами, например, абразивных износостойких, коррозионнот . стойких.

Цель изобретения - повышение качества покрытий и производительности процесса при их нанесении на детали цилиндрической йюрмы из стали и чугуна.

На чертеже приведена принципиальная схема.устройства для реализации способа.

В патрон 1 товарно-винторезного станка например, 1К62 устанавливают деталь 2, которая поджимается задним центром 3. На суппорте станка противоположно одна другой на расстоянии а расположены головки опережающего 4 и упрочняющего 5 роликов, к которым подключены силовые шины 6. С целью повышения стойкости упрочняющего ролика 5 к нему подведена система 7 охлаждения. С помощью механизма поперечной подачи производят сближение двух роликов с деталью до тех пор, пока не происходит касание с последней. Величины сил прижима :роликов с деталью регулируют с помощью пружинного механизма, вмонтированного в роликовые головки. После включения оборотов шпинделя станка включается уста- новка 8 электрического тока. Опережающий ролик выполняют из хромоникелевого сплава, твердость которого выби

7й

источника 8 питания. Опережающий Р 4 выполняют из хромоникелевого сплава. Материал Р 4 подбирают исходя из соотношения твердости поверхностного слоя

детали и твердости материала опережающего Р, а материал упрочняющего Р - из соотношезшя с учетом твердости материа- ла опережающего Р. Величину ЭТ, пропус-

каемого через зону деформации, определяют с учетом электромеханических характеристик материалов в зоне контакта Р с деталью. 1 ил.

5

0

5

5

Н,

5

0

рают из соотношения: Н. ,

и,/.. ,У

где Н i - твердость поверхностного слоя детали, кг/мм; Н„ - твердость материала опережающего ролика, кг/мм2. Опережающий ролик предназначен для формирования на поверхности обрабатываемой детали износостайког- го и коррозионностойкого покрытия. Упрочняющий ролик предназначен для уплотнения сформированного слоя покрытия на поверхности обрабатываемой детали и повышения при этом его качества (уменьшение пористости, шероховатости и т.д.) . Дополнительная функция упрочняющего ролика, расположенного противоположно опережающему, состоит в том, что он, кроме своего основного назначения, указанного выше, частично компенсирует силу прижима опережающего ролика, вызывающую прогиб детали, а также является замыкающим звеном в электрической цепи.

Материал упрочняющего ролика выбирают исходя из соотношения (1,2- -1,8)Н, где На - твердость материала упрочняющего ролика, кг/мм2; Н2 - твердость материала опережающего ролика, кг/мм Z.

Материал опережающего ролика - хро- моникелезый твердый сплав композиции , относится к системам, у которых жидкая фаза хорошо смачивается и частично растворяет тугоплавкие частицы, В процессе обработки электро- контактные разряды способствуют переносу жидкой фазы на обрабатываемое изделие. При этом карбиды из опережающего ролика переносятся на обрабатываемый материал. Закрепление износо5164

стойких карбидов на поверхности обрабатываемого материала возможно лишь в том случае, если отношение твердости обрабатываемого материала Н к твердости опережающего ролика Hg составляет 0,7-0,°. При отношении меньше 0,7 (например, 0,6) происходит формирование неравномерного слоя наносимого покрытия. При отношении твердости больше 0,9 (например 1,01 карбиды плохо закрепляются. При этом отношение твердости упрочняющего ролика Н к твердости материала опережающего ролика Н должно быть в пределах 1,2- 1,8. При значении меньше 1,2 (например 1,1) карбиды хрома плохо уплотняются на подложке основного материала, что ведет к повышению пористости наносимого покрытия. При значении больше 1,8 (например 1,9) повышается вероятность разрушения наносимых карбидов. I

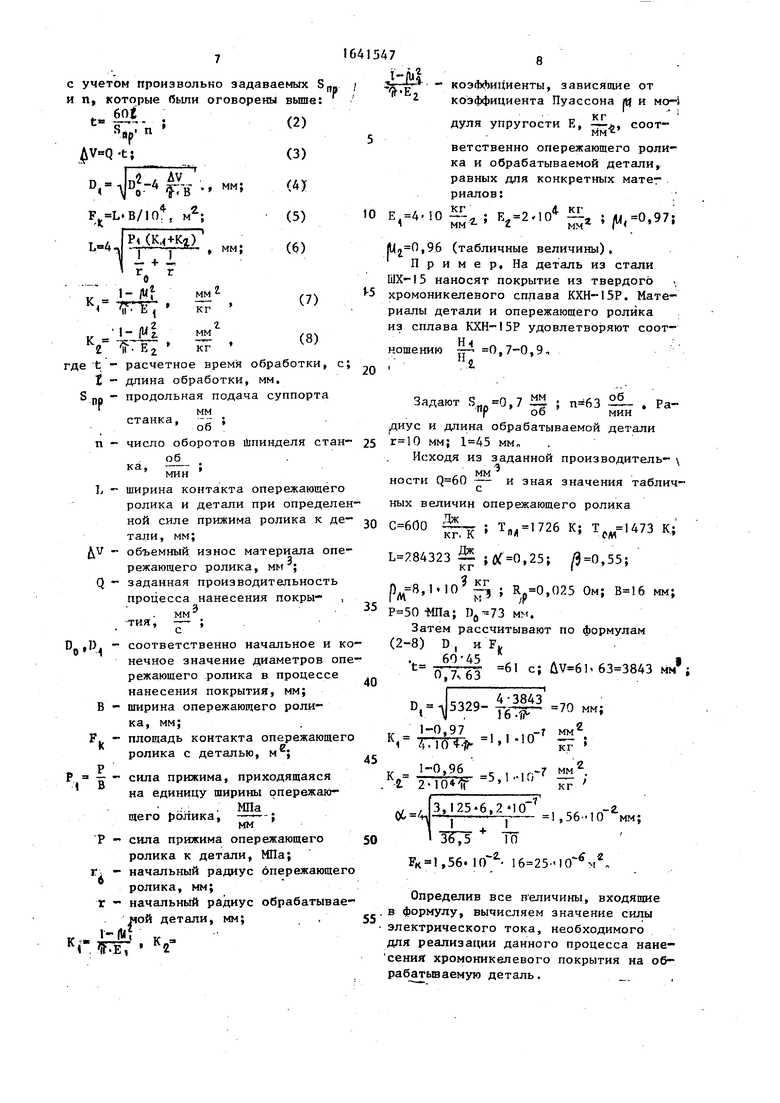

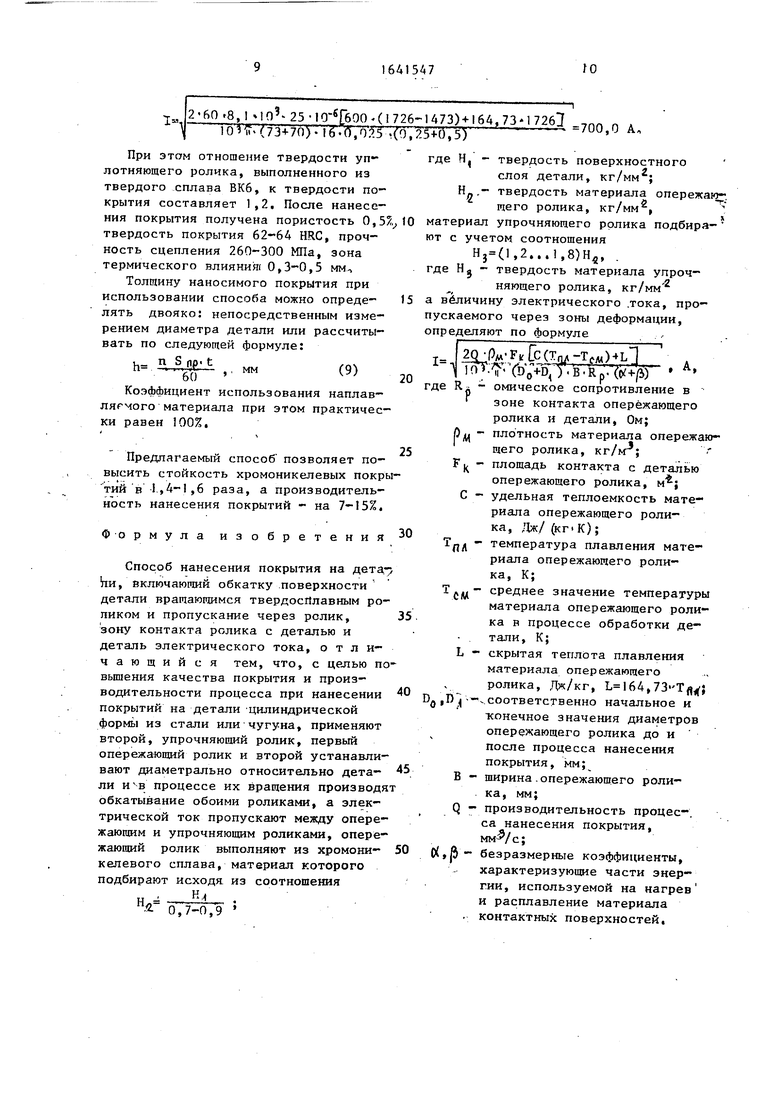

Величину электрического тока, пропускаемого через зоны деформации, определяют ло формуле

(1)

12Я:%;F ЕС(Т пл тя у1+ь1 А

()TRf-. Bft Vpl А

де R

Р

Р

М

-омическое сопротивление в зоне контакта опережающего ролика, используемого для нанесения покрытия, и детали , Ом;

-плотность материала опережающего ролика, кг/м ;

F ь, - площадь контакта с деталью

2

опережающего ролика, м , С - удельная теплоемкость материала опережающего ролика, Дж/ (кг. К} ;

-температура плавления материала опережающего ролика, К;

-среднее значение температуры материала опережающего ролика в процессе обработки детали, К;

L - скрытая теплота плавления

материала опережающего ролика, ,73 Т„Л, Дж/кг;

ПА

СМ

D.,D . - соответственно начальное и конечное значения диаметров опережающего ролика до и после процесса нанесения покрытия, мм;

В .- тирина опережающего ролика, мм;

(1)

1547

- производительность процесса

нанесения покрытия, мм33/с; $ А- коэффициенты, характеризую- . щие части энергии используе- мых на нагрев и расплавление материала контактных поверхностей,

Величины, входящие в формулу (О JQ определяют и рассчитывают следующим образом: Ra - омическое сопротивление опережающего ролика определяют непосредственным измерением тестером, предназначенным для определения J5 сопротивления материала. Плотность опережающего ролика Л„; его удельная теплоемкость С, температура плавления пл средняя температура материала Т с скрытая теплота плавления 20 L, как справочные величины определяют по справочной литературе для конкретных материалов опережающего ролика.

Значения коэффициентов frf, /3, харак- 25 теризующих части энергии, выделяющейся соответственно в месте контакта опережающего ролика и обрабатываемой детали ОС и в электрической ду- те, возникающей между указанными кон- 30 тактными поверхностями в момент их расхождения и сближения, в среднем можно принять равными при расчетах ,25; ,5.

Средние значения температуры Тс 5 применяемых хромоникелевых материалов опережающего ролика определяют также предварительными экспериментами с использованием существующих методик, в которых предусмотрено примене- 40 ние платино-родиевых термопар и осциллографа. Величину Q мм /с - производительность процесса нанесения покрытия, задают перед расчетом величины тока 45 1 и определяют требуемым качеством получаемого покрытия.

Исходя из выбранного значения Q, на станке произвольно устанавливают значение S „« и п, выбор величин 50 которых ограничивается техническими возможностями применяемого оборудования. Затем, зная длину обработки детали 1, рассчитывают D«, &V (до-расчета -I). 55 Геометрические характеристики опережающего ролика DU, В получают для каждого конкретного случая непосредственным измерением, а 1 и F« рассчитывают по следукиоим Формулам (2-$)i

716415478

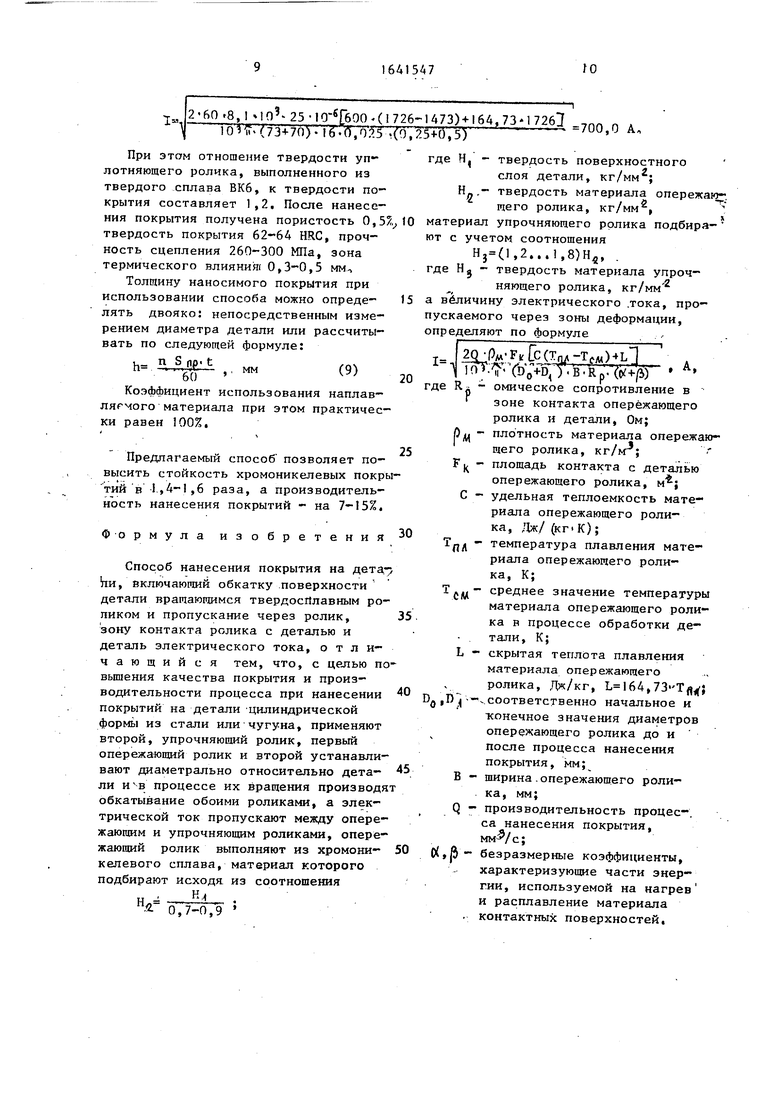

I-JU с учетом произвольно задаваемых Sn. / /Svg .иенты зависящие от

и п, которые были оговорены выше: i коэффициента Пуассона м и мо-1 f. .

об ,диус и длина обрабатываемой детали

п - число оборотов Шпинделя стан- мм; мм„

об ф. Исходя из заданной производитель-

К Я. л3

МИН„ - ММ

ности ( - и зная значения табличL - ширина контакта опережающегос

ролика и детали при определен-ных величин опережающего ролика

™1™™ РОЛИМ ihc т..6 к Ч

4V - объемный износ материала one-L,784323 И ,V-o 25- Я-О 55режающего ролика, мм ;кг г

Q - заданная производительность кг

процесса нанесения покры- ,P-vf8 1 10 « ,025 Ом; В-16 мм;

. ммэ ffla; мм.

YJJJJ г О

с Затем рассчитывают по формулам

D. ,1). - соответственно начальное и ко-(2-8) D, и F..

нечное значение диаметров one-. 6045 f д |

режающего ролика в процессе 4Qt О,Л б 6 С

нанесения покрытия, мм;I„

В - ширина опережающего роли-D - 5329- 70 мм:

Ч 16 Тг

ка, мм; .1-0 97 г

Р., - площадь контакта опережающегоК тттгаг. 1,1-10 :

К о1 ч 10 т-р кг ролика с деталью, мь; .

Р - сила прижима, приходящаясяК . .Л.. 5,1-1ГГ7 - ;

на единицу ширины опережаю- -,-., кг

Иего ролика, -;об Ц 1 .

мм Л 1 + J

Р - сила прижима опережающего 50 36,5 10

ролика к детали, МПа;FK-1,56. .

г, - начальный радиус опережающего .

ролика, мм; г - начальный радиус обрабатывав- Определив все величины, входящие

мой детали, мм; , 55 В вычисляем значение силы 1„Л|4 .-электрического тока, необходимого

Kj i реализации данного процесса нане сения хромоникелевого покрытия на обрабатываемую деталь.

I.

12 60 8,1Ч О3- 25 (1 726-1 473)+ 164, 73 1 72бЗ 10 1Г«(73+7ПУ-Тб.0,0.5 .(0,25+0,5)

При этом отношение твердости уплотняющего ролика, выполненного из твердого сплава ВК6, к твердости покрытия составляет 1,2. После нанесения покрытия получена пористость 0,5 твердость покрытия 62-64 HRC, прочность сцепления 260-300 МПа, зона термического влияния 0,3-0,5 мм.

Толщину наносимого покрытия при использовании способа можно опреде- лять двояко: непосредственным измерением диаметра детали или рассчитывать по следующей формуле:

h n S nP fc

мм

(9)

60 ч

Коэффициент использования наплавляемого материала при этом практически равен 100%.

Предлагаемый способ позволяет повысить стойкость хромоникелевых покрытий в 1,4-1,6 раза, а производительность нанесения покрытий - на 7-15%.

ф-ормула изобретения

Способ нанесения покрытия на дета- ли, включающий обкатку поверхности детали вращающимся твердосплавным роликом и пропускание через ролик, зону контакта ролика с деталью и деталь электрического тока, о т л и- чающийся тем, что, с целью повышения качества покрытия и производительности процесса при нанесении покрытий на детали цилиндрической формы из стали или чугуна, применяют второй, упрочняющий ролик, первый опережающий ролик и второй устанавливают диаметрально относительно дета- ли HVB процессе их вращения производя обкатывание обоими роликами, а электрической ток пропускают между опережающим и упрочняющим роликами, опережающий ролик выполняют из хромони- келевого сплава, материал которого подбирают исходя из соотношения

Нл

Н,

0,7-0,9

700,0 А,

0

5

0

где Н - твердость поверхностного

слоя детали, кг/мм ; Н-,- твердость материала опережаю, щего ролика, кг/мм , N материал упрочняющего ролика подбира- ют с учетом соотношения

Н3(1,2...1,8), . где На - твердость материала упрочняющего ролика, кг/мм 2 а величину электрического .тока, пропускаемого через зоны деформации, определяют по формуле

- I 2Q-РМ-FE &(Т.пА -ад+ьТ 1

Ч ТоТ-Т- ( ) в г («&

5

0

5 0 5 50

где R.L - омическое сопротивление в зоне контакта опережающего

ролика и детали, Ом; Dn - плотность материала опережающего ролика,

Fk - площадь контакта с деталью

опережающего ролика, м ,

С - удельная теплоемкость материала опережающего ролика, Дж/ ();

- температура плавления материала опережающего ролика, К;

Т.д.- среднее значение температуры материала опережающего ролика в процессе обработки детали, К;

L - скрытая теплота плавления материала опережающего ролика, Дж/кг, , DO , --v соответственно начальное и тшнечное значения диаметров опережающего ролика до и после процесса нанесения покрытия, мм;

В - ширина.опережающего ролика, мм;

Q - производительность прочее-, са нанесения покрытия,

0(,|3- безразмерные коэффициенты, характеризующие части энергии, используемой на нагрев и расплавление материала . контактных поверхностей.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-04-15—Публикация

1988-08-08—Подача