Изобретение относится к технологии машиностроения, в частности к способам восстановления и упрочнения изношенных поверхностей деталей и может быть использовано для получения на поверхностях изделий покрытий с заданными сврйствами, например, износостойких, коррозионно- стойких, -л .. .:Y::;: Целью изобретения является повышение качества получаемых покрытий за счет восстановления в процессе нанесения покрытия физико-механических свойств хромоникелевого ролика.

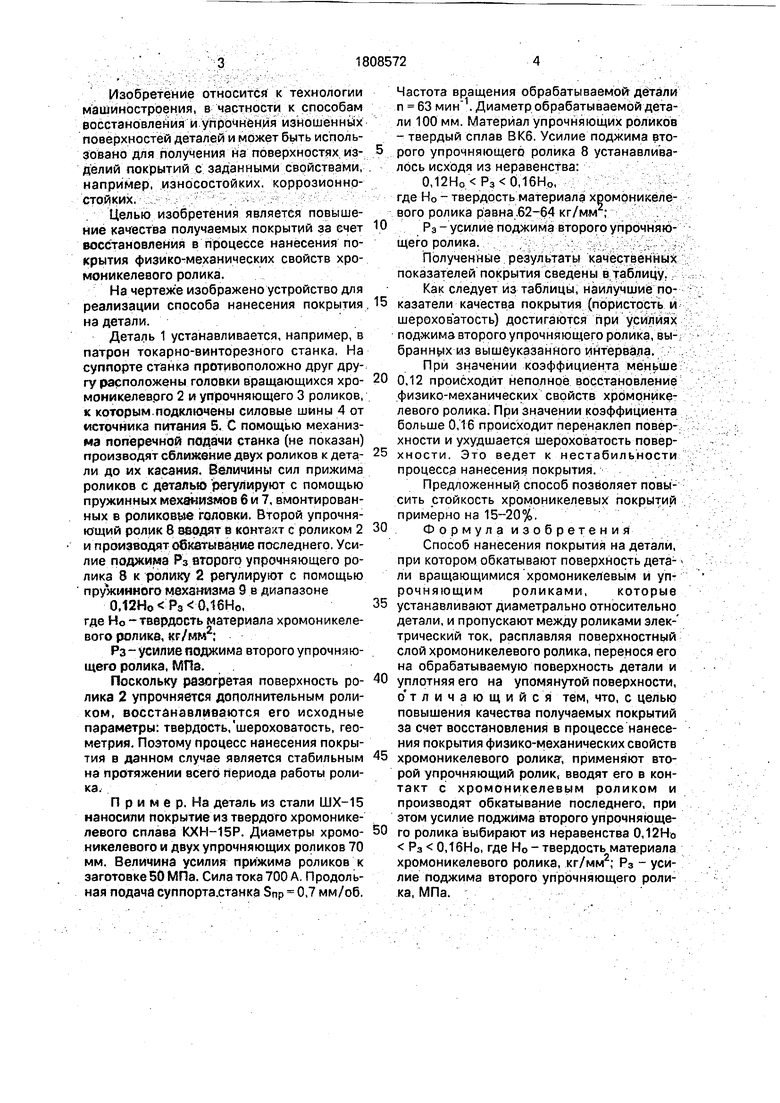

На чертеже изображено устройство для реализации способа нанесения покрытия, на детали.

Деталь 1 устанавливается, например, в патрон токарно-винторезного станка. На суппорте станка противоположно друг другу расположены головки вращающихся хро- моникелеврго 2 и упрочняющего 3 роликов, к которым.подключены силовые шины 4 от источника питания 5. С помощью механизма поперечной подачи станка (не показан) производят сближение двух роликов к детали до их касаиия. Величины сил прижима роликов с деталью регулируют с помощью пружинных механизмов б и 7, вмонтированных в роликовые головки. Второй упрочняющий ролик 8 вводят в контакт с роликом 2 и производят обкатывание последнего, Усилие поджима Рз второго упрочняющего ролика 8 к ролику 2 регулируют с помощью пружинного механизма 9 в диапазоне

0,,16Но,

где Но - твердость материала хромоникеле- вого ролика, кг/мм2:

Рз - усилие поджима второго упрочняющего ролика, МПз. .

Поскольку разогретая поверхность ролика 2 упрочняется дополнительным роликом, восстанавливаются его исходные параметры: твердость, шероховатость, геометрия. Поэтому процесс нанесения покрытия в данном случае является стабильным на протяжении всего Периода работы ролика.

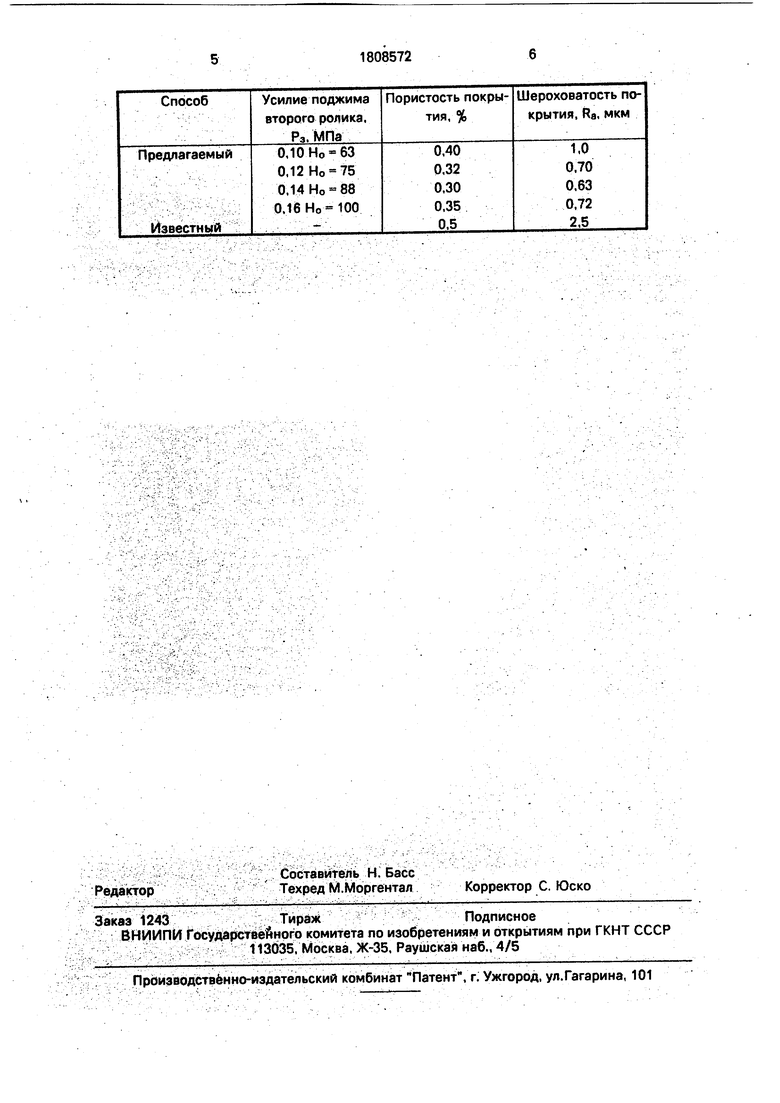

П р и м е р. На деталь из стали ШХ-15 наносили покрытие из твердого хромонике- левого сплава КХН-15Р. Диаметры хромо- никелевого и двух упрочняющих роликов 70 мм. Величина усилия прижима роликов к заготовке 50 МПа. Сила тока 700 А. Продольная подача суппорта.станка 5Пр 0,7 мм/об.

Частота вращения обрабатываемой детали п 63 мин .Диаметр обрабатываемой детали 100 мм. Материал упрочняющих роликов - твердый сплав В Кб. Усилие поджима второго упрочняющего ролика 8 устанавливалось исходя из неравенства:

0,12Н0 Рз 0,16Нр, ; U ; где Но - твердость материала хромоникёле- вого ролика равна .62-64 кг/мм ; ,

РЭ-усилие поджима второго упрочняющего ролика.:.:.;, ./ ;:-.; :-,- YV; Ч-г ч;ч:ч / .:/чч. Полученные результаты качественных показателей покрытия сведены в таблицу. Как следует из таблицы, наилучшие показатели качества покрытия (пористость и шероховатость) достигаются при усилиях поджимавторого упрочняющего ролика, вы-; бранных из вышеуказанного интервала. При значении коэффициента меньше

о,12 происходит неполное восстановление физико-механических свойств хрбмонике- левого ролика; При значении коэффициента больше 0,16 происходит перенаклеп поверхности и ухудшается шероховатость поверхности. Это ведет к нестабильности процесса нанесения покрытия.

Предложенный способ позволяет повысить стойкость хромоникелевых покрытий примерно на 15-20%.

Формула изобретения

Способ нанесения покрытия на детали, при котором обкатывают поверхность дета- ли вращающимися хромоникелевым и упрочняющим роликами, которые

устанавливают диаметрально относительно детали, и пропускают между роликами элек- трический ток, расплавляя поверхностный слой хромоникелевого ролика, перенося его на обрабатываемую поверхность детали и

уплотняя его на упомянутой поверхности, о т л и ч а ю щ и и с я тем, что, с целью повышения качества получаемых покрытий за счет восстановления в процессе нанесения покрытия физико-механических свойств

хромоникелевого ролика, применяют второй упрочняющий ролик, вводят его в контакт с хромоникелевым роликом и производят обкатывание последнего, при этом усилие поджима второго упрочняющего ролика выбирают из неравенства 0,12Н0 Рз 0,16Н0, где Н0 - твердость материала хромоникелевого ролика, кг/мм2; Р3 - усилие поджима второго упрочняющего ролика, МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения покрытия на детали | 1990 |

|

SU1808569A1 |

| Способ нанесения покрытия на детали | 1988 |

|

SU1641547A1 |

| Токарно-упрочняющий станок | 1989 |

|

SU1726139A1 |

| МНОГОЭЛЕМЕНТНЫЙ ОБКАТЫВАЮЩИЙ ИНСТРУМЕНТ | 2005 |

|

RU2297319C1 |

| ОБКАТЫВАЮЩЕЕ ПРИСПОСОБЛЕНИЕ С ДЕФОРМИРУЮЩЕЙ ПРУЖИНОЙ | 2005 |

|

RU2297318C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2011 |

|

RU2500517C2 |

| СПОСОБ МНОГОЭЛЕМЕНТНОГО ОБКАТЫВАНИЯ ВАЛОВ | 2005 |

|

RU2297317C1 |

| УПРОЧНЯЮЩАЯ ГОЛОВКА С УПРУГИМ ИНСТРУМЕНТОМ | 2005 |

|

RU2303515C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175594C1 |

| Способ получения упрочненного никельхромборкремниевого покрытия на металлических деталях | 2018 |

|

RU2709550C1 |

Использование: при восстановлении и упрочнении изношенных поверхностей деталей, для получения на поверхностях изделий покрытий с заданными свойствами, например, износостойких, коррозионно- стойких. Сущность изобретения: поверхность детали 1 обкатывают вращающимися хромоникелевым 2 и упрочняющим 3 роликами, которые устанавливают диаметрально относительно детали. Пропускают между роликами электрический ток, расплавляя поверхностный слой хромоникелевого ролика, перенося его на обрабатываемую поверхность детали и уплотняя его на упомянутой поверхности. При этом применяют второй упрочняющий ролик, который вводят в контакт с хромоникелевым роликом. Усилие поджима второго уПрочняюще- rd ролика выбирают из определенного соотношения. 1 ил., 1 табл.

| Способ нанесения покрытия на детали | 1988 |

|

SU1641547A1 |

Авторы

Даты

1993-04-15—Публикация

1990-08-21—Подача