Изобретение относится к технологии машиностроения, в частности к способам восстановления и упрочнения изношенных поверхностей деталей и может быть использовано для получения на поверхностях изделий покрытий с заданными свойствами, например, износостойких, коррозионно- стойких.

.Целью изобретения является повышение покрытия за счет обеспечения оптимального термомеханического режима их нанесения.

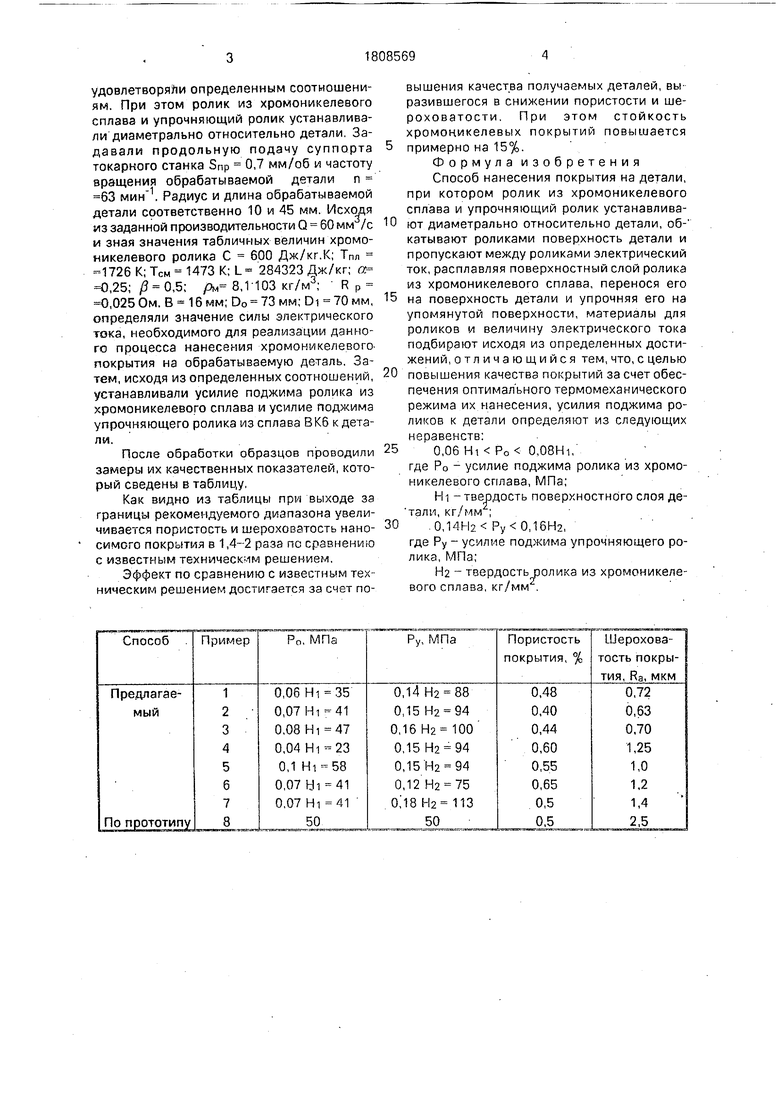

На чертеже изображена схема устройства для реализации способа нанесения покрытия на детали.

В патрон 1 токарного станка устанавливают деталь 2 и поджимают ее центром 3. Силовые головки с хромоникелевым роликом 4 и упрочняющим роликом 5 устанавливают диаметрально относительно детали 2.

К головкам подключены шины 6 для пропускания между роликами электрического тока. С целью повышения стойкости упрочняющего ролика 5 к нему подведена система охлаждения 7. С помощью механизма поперечной подачи станка (не показан) производят сближение роликов с деталью до их касания. Величины сил поджима роликов с деталью, в соответствии с приведенными неравенствами, регулируют с помощью пружинных механизмов, установленных на силовых головках. После включения оборотов шпинделя станка включается установка технологического тока 8 и производится обработка детали.

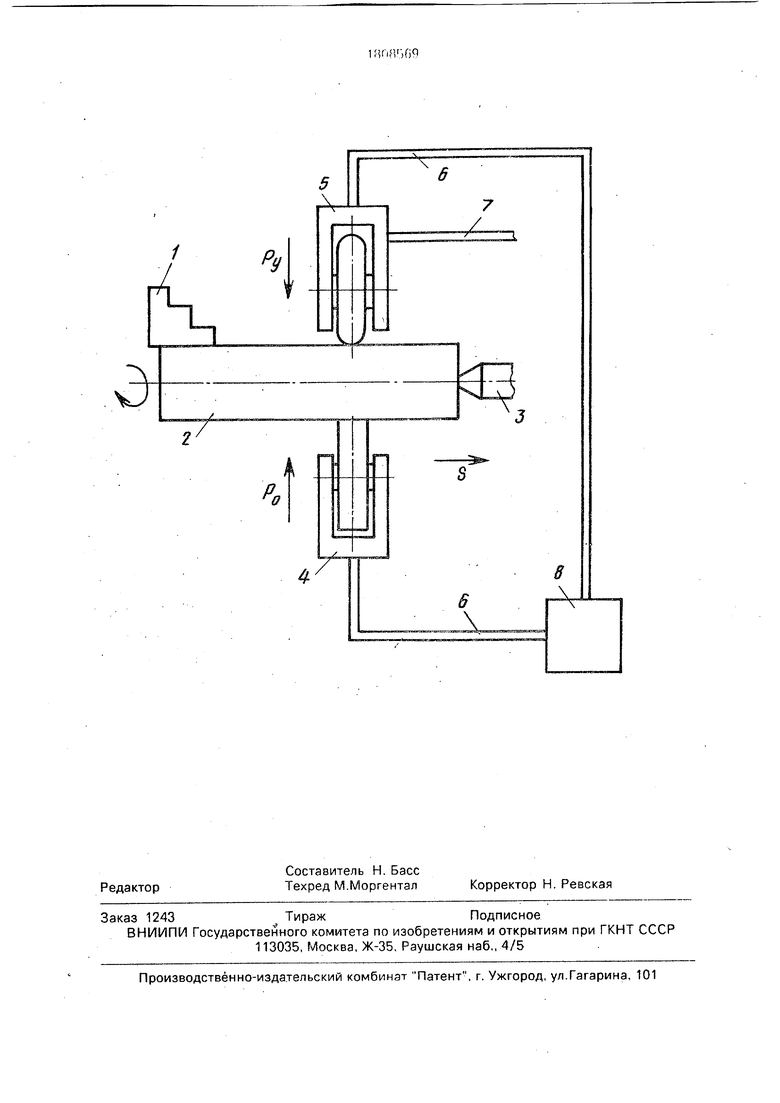

П р и м е р. На деталь из стали ШХ-15 HRC 58 наносили покрытие из хромоникелевого сплава КХН-15Р. Материал детали и ролика из хромоникелевого сплава КХН- 15Р, а также детали и упрочняющего ролика

00

о

00

ся о ю

удовлетворяли определенным соотношениям. При этом ролик из хромоникелевого сплава и упрочняющий ролик устанавливали диаметрально относительно детали. Задавали продольную подачу суппорта токарного станка 5Пр 0,7 мм/об и частоту вращения обрабатываемой детали п 63 . Радиус и длина обрабатываемой детали соответственно 10 и 45 мм. Исходя из заданной производительности Q 60 мм /с и зная значения табличных величин хромо- никелевого ролика С 600 Дж/кг.К; Тпл --1726 К; Тем 1473 К; L 284323 Дж/кг; а 0,25; /3 0,5; рм 8,1 ЮЗ кг/м3; R р 0,025 Ом. В 16мм; 00 73мм; 01 70мм, определяли значение силы электрического тока, необходимого для реализации данного процесса нанесения хромоникелевого покрытия на обрабатываемую деталь. Затем, исходя из определенных соотношений, устанавливали усилие поджима ролика из хромоникелевого сплава и усилие поджима упрочняющего ролика из сплава В Кб к детали.

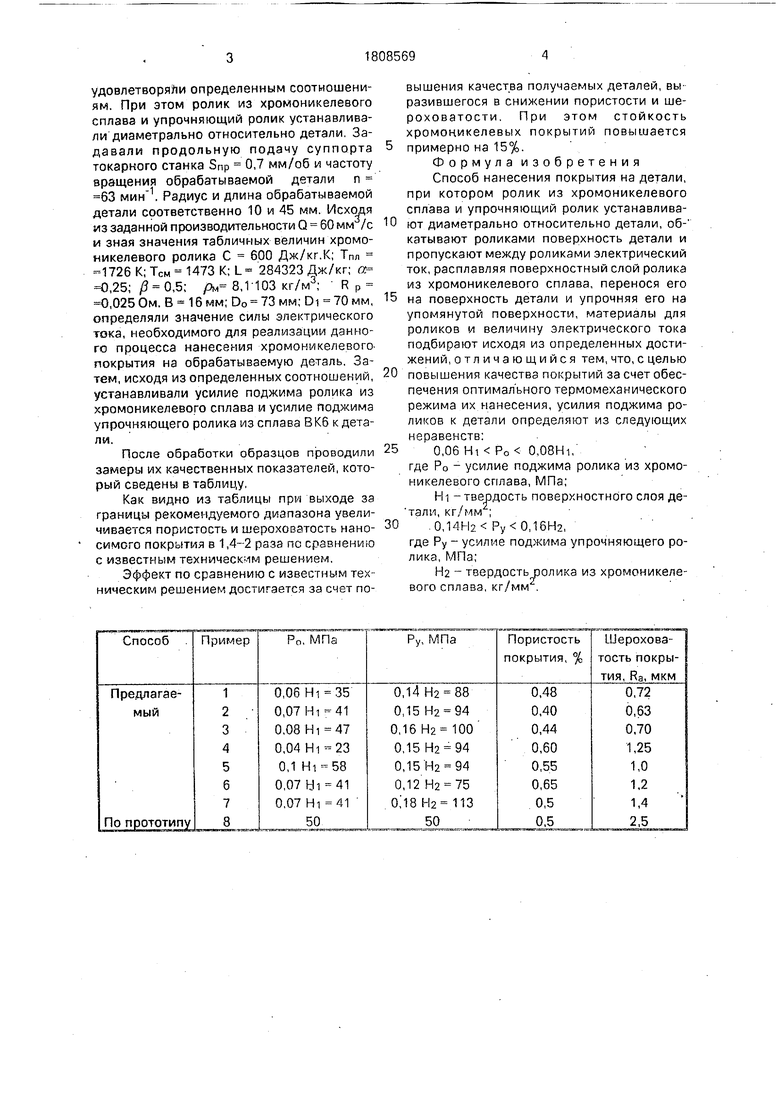

После обработки образцов проводили замеры их качественных показателей, который сведены в таблицу,

Как видно из таблицы при выходе за границы рекомендуемого диапазона увеличивается пористость и шероховатость наносимого покрытия в 1,4-2 раза по сравнению с известным техническим решением.

Эффект по сравнению с известным техническим решением достигается за счет по0

5

0

5

0

вышения качества получаемых деталей, выразившегося в снижении пористости и шероховатости. При этом стойкость хромоникелевых покрытий повышается примерно на 15%.

Формула изобретения

Способ нанесения покрытия на детали, при котором ролик из хромоникелевого сплава и упрочняющий ролик устанавливают диаметрально относительно детали, об- катывают роликами поверхность детали и пропускают между роликами электрический ток, расплавляя поверхностный слой ролика из хромоникелевого сплава, перенося его на поверхность детали и упрочняя его на упомянутой поверхности, материалы для роликов и величину электрического тока подбирают исходя из определенных достижений, отличающийся тем, что, с целью повышения качества покрытий за счет обеспечения оптимального термомеханического режима их. нанесения, усилия поджима роликов к детали определяют из следующих неравенств:

0,06 Hi Ро 0,08Hi/ где Ро - усилие поджима ролика из хромо- никелевого сплава, МПа;

Н1 - твердость поверхностного слоя де- тали, кг/мм ;

0,14Н2 ,16Н2,

где Ру - усилие поджима упрочняющего ролика, МПа;

На твердость ролика из хромоникелевого сплава, кг/мм .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения покрытия на детали | 1990 |

|

SU1808572A1 |

| Способ нанесения покрытия на детали | 1988 |

|

SU1641547A1 |

| Токарно-упрочняющий станок | 1989 |

|

SU1726139A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ НА ДЕТАЛИ | 2011 |

|

RU2482942C2 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2009 |

|

RU2418105C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ НА ДЕТАЛИ | 2011 |

|

RU2486994C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЛИННОМЕРНОГО СТАЛЬНОГО ТЕЛА ВРАЩЕНИЯ | 2006 |

|

RU2303651C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2004 |

|

RU2271910C1 |

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2480533C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2009 |

|

RU2427457C1 |

Использование: в технологии машиностроения, в частности при восстановлении и упрочнении изношенных поверхностей деталей методом электромеханической обработки для получения на поверхностях деталей покрытий с заданными свойствами, например, износостойких, коррозионно- стойких. Сущность изобретения: ролик из хромоникелевого сплава и упрочняющий ролик устанавливают диаметрально относительно детали, обкатывают роликами повер- хность детали и пропускают между роликами электрический ток. Поверхностный слой ролика из хромоникелевого сплава расплавляется, переносится на поверхность детали и упрочняется на ней. Материалы для роликов, усилия их поджима к детали и величина электрического тока подбираются из определенных соотношений. Оптимальный термомеханический режим нанесения покрытий снижает их пористость. и шероховатость. 1 ил., 1 табл. - Ј

| Способ нанесения покрытия на детали | 1988 |

|

SU1641547A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-04-15—Публикация

1990-08-21—Подача