Изобретение относится к автоматизации сборочных процессов и может быть использовано, например, в элект ронной промышленности.

Цель изобретения - повышение производительности путем автоматизации процесса подачи деталей в рабочую зону.

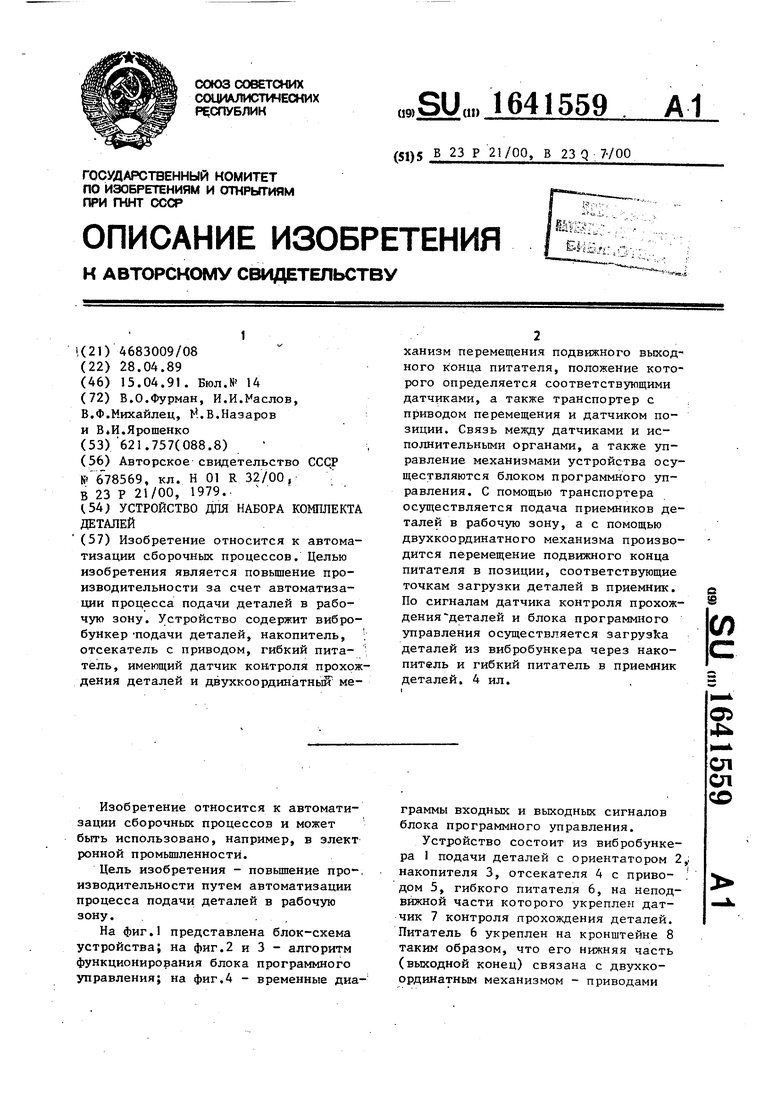

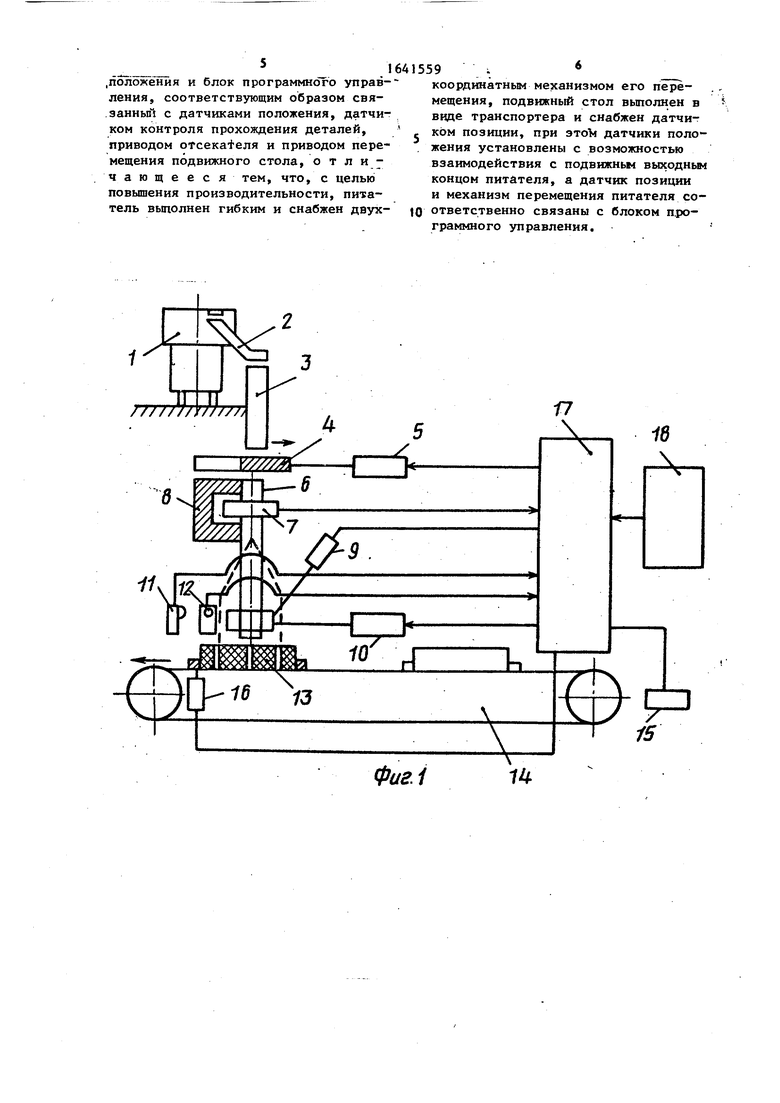

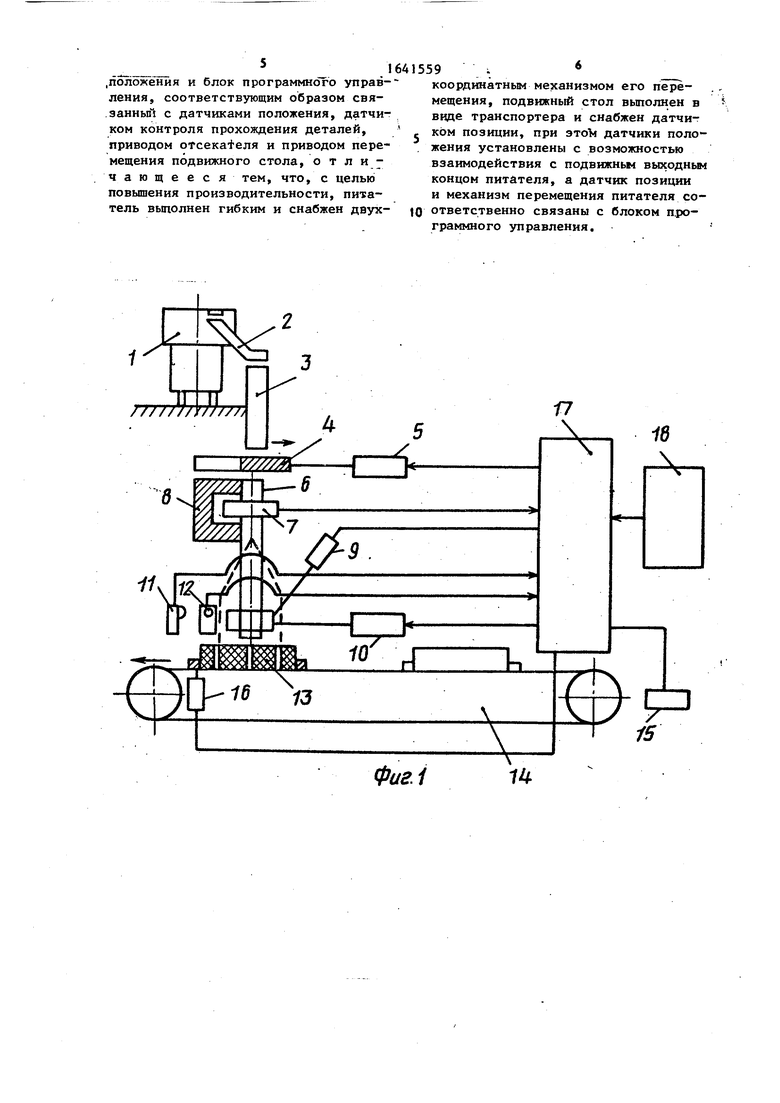

На фиг.1 представлена блок-схема устройства; на фиг.2 и 3 - алгоритм функционирования блока программного управления; на фиг.4 - временные диао

Јь

сл ел

со

граммы входных и выходных сигналов блока программного управления.

Устройство состоит из вибробункера 1 подачи деталей с ориентатором 2,. накопителя 3, отсекателя 4 с приводом 5, гибкого питателя 6, на неподвижной части которого укреплен датчик 7 контроля прохождения деталей. Питатель 6 укреплен на кронштейне 8 таким образом, что его нижняя часть (выходной конец) связана с двухко- ординатным механизмом - приводами

31

9 | JO, и имеет подвижность по двум .координатам. Положение подвижной части питателя 6 определяется датчиками 11 и 12 по двум координатам. Под питателем расположен приемник 13 деталей, например изолятор, установленный на транспортере 14, который связан с приводом 15. Датчик 16 определяет позицию фиксации транспортера 14 и приемника 13 деталей на позиции набора.

Управление двухкоординатным перемещением подвижной части питателя 6 и связь между датчиками и исполнительными органами осуществляется блоком 17 программного управления по программе, заданной на программоносителе 18.

Устройство работает следующим образом.

Контакты (детали), подлежащие набору в изолятор, загружают в бункер и через ориентатор 2 они в ориентированном положении поступают в накопитель 3, который может быть снабжен датчиком контроля заполнения накопителя. Система загрузки накопителя работает в замкнутом цикле, обеспечивая постоянное заполнение накопителя 3 (не показана).

На транспортер 14 (например, многопозиционный роторный стол или непрерывные ленты) устанавливают приемники 13 деталей (изоляторы), подлежащие набору..Транспортер 14 перемещает .изолятор 13 по позиции загруз ки, датчик 16 выдает сигнал в блок 1 программного управления, в который с программоносителя 18 вводится информация, представляющая собой данные о величине и направлении перемещения подвижного конца питателя 6. Согласно алгоритму на фиг.2 осуществляется функционирование блока 17. По команде блока 17 приводы 9 и 10 перемещают подвижный конец питателя из исходного положения (определяемого датчиками 11 и 12) в первую по программе набора точку, соответствующую одному из отверстий в изоляторе 13.

После исполнения первого перемеще ния блок 17 программного управления выдает команду на привод 5 отсекате- ля 4. Отсекатель 4 отбирает из накопителя 3 один контакт и направляет контакт в неподвижный конец питателя 6. Контакт проходит по питателю 6

10

15

20

41559

и вызывает срабатывание датчика 7 контроля прохождения деталей. Контакт по трубке питателя попадает в изолятор 13, а сигнал датчика 7, 5 поступающий : в блок 17 программного управления (фиг. 3), формирует команду считывания данных на перемещение питателя 6 к следующему отверстию изолятора 13.

Таким образом, происходит набор полного комплекта деталей (контактов) в изолятор 13. После набора последнего по программе контакта блок 17 программного управления формирует команду (фиг.2-4) на возврат питателя 6 в исходное положение и включение привода 15 транспортера 14. При этом набранный изолятор сменяется пустым, положение которого в рабочей зоне фиксируется датчиком 16 и по его команде происходит очередной

пуск программы набора контактов.

Цикл набора повторяется. 25 Смена программы набора осуществляется заданием начального адреса необходимой программы, занесенной в программоноситель 18.

Таким образом, подвижный стол, выполненный в виде транспортера 14, в процессе работы обеспечивает перемещение изоляторов 13 в рабочую зону, а управляемый от датчика 16 и блока 17 привод 15 обеспечивает автоматический цикл поступления изоля- 35 торов.13. Выполнение питателя 6 гибким с подвижным выходом и наличие

двухкоординатного механизма (приводы 9 и 10), подключенного к блоку 17, обеспечивают полное заполнение в изоляторе 13 соответствующих отверстий контактами, подлежащими набору, так как питатель 6 имеет подвижность в координатной плоскости, охватывающей всю рабочую зону.

Транспортер 14 обеспечивает также

транспортировку набранных изоляторов 13 в зону выполнения последующих операций.

30

45

50

Формула изобретения

Устройство для набора комплекта деталей, содержащее последовательно расположенные вибробункер, накопи- тель, отсекатель с приводом и питатель с датчиком контроля прохождения деталей, а также подвижный стол с приводом перемещения, два датчика

.положения и блок программного управ ления, соответствующим образом связанный с датчиками положения, датчи ком контроля прохождения деталей, приводом отсекателя и приводом пере мещения подвижного стола, отличающееся тем, что, с целью повышения производительности, питатель выполнен гибким и снабжен двух641559 .

координатным механизмом его перемещения, подвижный стол выполнен в виде транспортера и снабжен датчи- , ком позиции, при это датчики положения установлены с возможностью взаимодействия с подвижным выходным концом питателя, а датчик позиции и механизм перемещения питателя со- Ю ответственно связаны с блоком программного управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для набора комплекта деталей | 1977 |

|

SU678569A1 |

| Устройство для установки стержневых деталей,преимущественно контактов,в отверстия печатных плат | 1986 |

|

SU1389012A1 |

| Устройство для набора комплекта деталей | 1982 |

|

SU1068260A1 |

| Ориентирующее устройство | 1982 |

|

SU1052365A1 |

| Загрузочное устройство | 1981 |

|

SU986719A1 |

| Устройство для набора контактов в изоляторы электрических разъемов | 1988 |

|

SU1552277A1 |

| Устройство для набора комплекта деталей | 1987 |

|

SU1463430A1 |

| Устройство для ориентированной поштучной выдачи деталей | 1977 |

|

SU634907A1 |

| Устройство для набора комплекта деталей | 1988 |

|

SU1611684A1 |

| Устройство для набора контактов в изоляторы | 1984 |

|

SU1184038A1 |

Изобретение относится к автоматизации сборочных процессов. Целью изобретения является повышение производительности за счет автоматизации процесса подачи деталей в рабочую зону. Устройство содержит вибробункер -подачи деталей, накопитель, отсекатель с приводом, гибкий питатель, имеющий датчик контроля прохождения деталей и двухкоординатныи механизм перемещения подвижного выход ного конца питателя, положение которого определяется соответствующими датчиками, а также транспортер с приводом перемещения и датчиком позиции. Связь между датчиками и исполнительными органами, а также управление механизмами устройства осуществляются блоком программного управления. С помощью транспортера осуществляется подача приемников деталей в рабочую зону, а с помощью двухкоординатного механизма производится перемещение подвижного конца питателя в позиции, соответствующие точкам загрузки деталей в приемник. По сигналам датчика контроля прохождения деталей и блока программного управления осуществляется загрузка деталей из вибробункера через накопитель и гибкий питатель в приемник деталей. 4 ил. (Л

fa}

I 15

Фиг.1

74

ш

Цн

-ili|

$5

T

j||i

Ь5

ill ifH

ад

vj

I

а

,;

Выдача команды на перемещение ijfluio- доВ9,10

-8- выдача команды на привод 5 отсека/пе - ля 4

Датчик нет работал.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1991-04-15—Публикация

1989-04-28—Подача