Изобретение относится к переработке полимерных материалов.

Целью изобретения является обеспечение возможности переработки полиак- риламидного геля в гранулы.

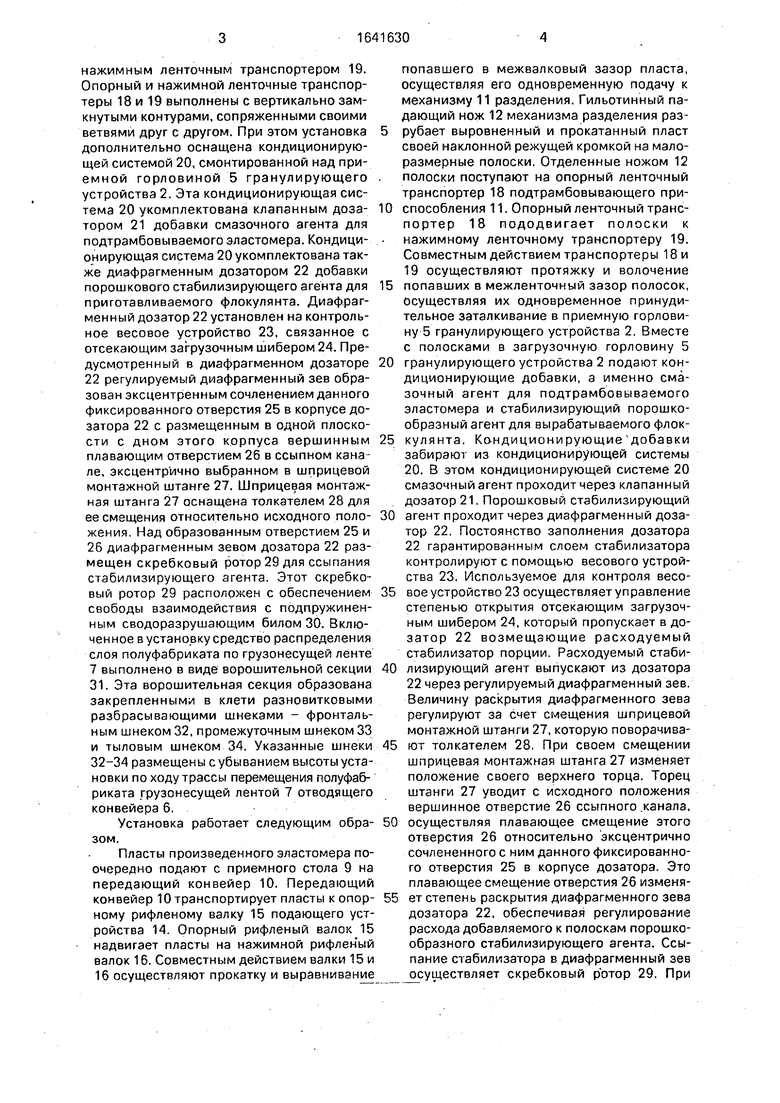

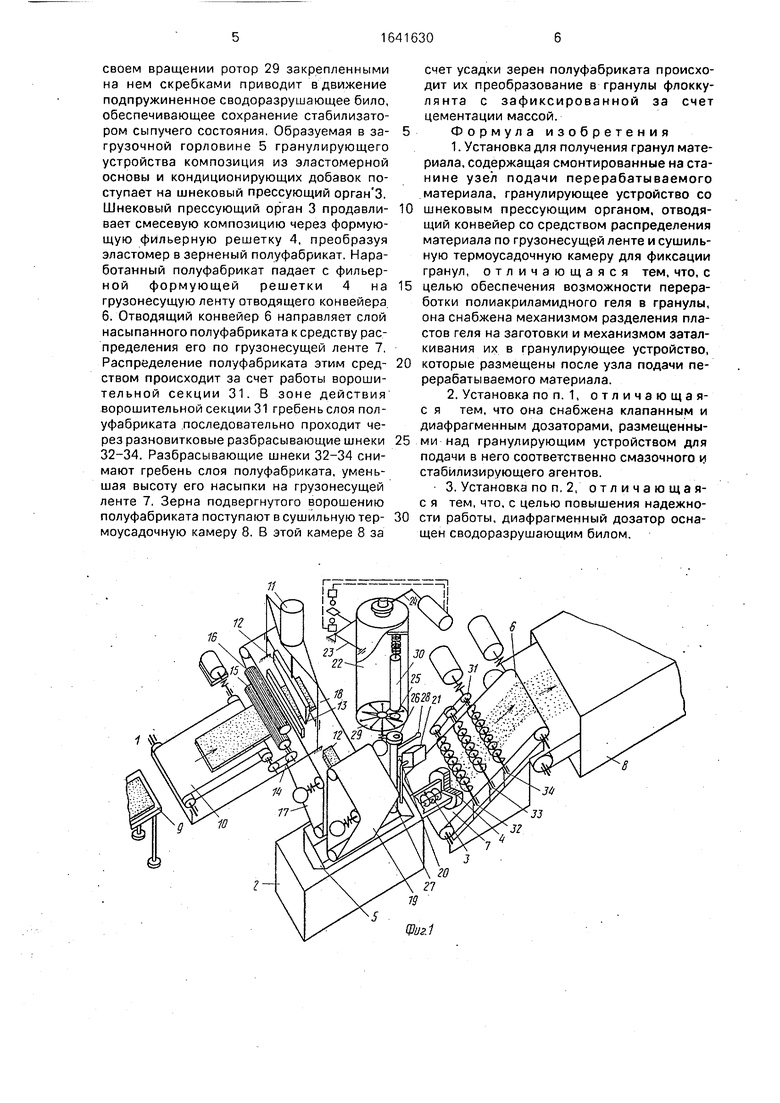

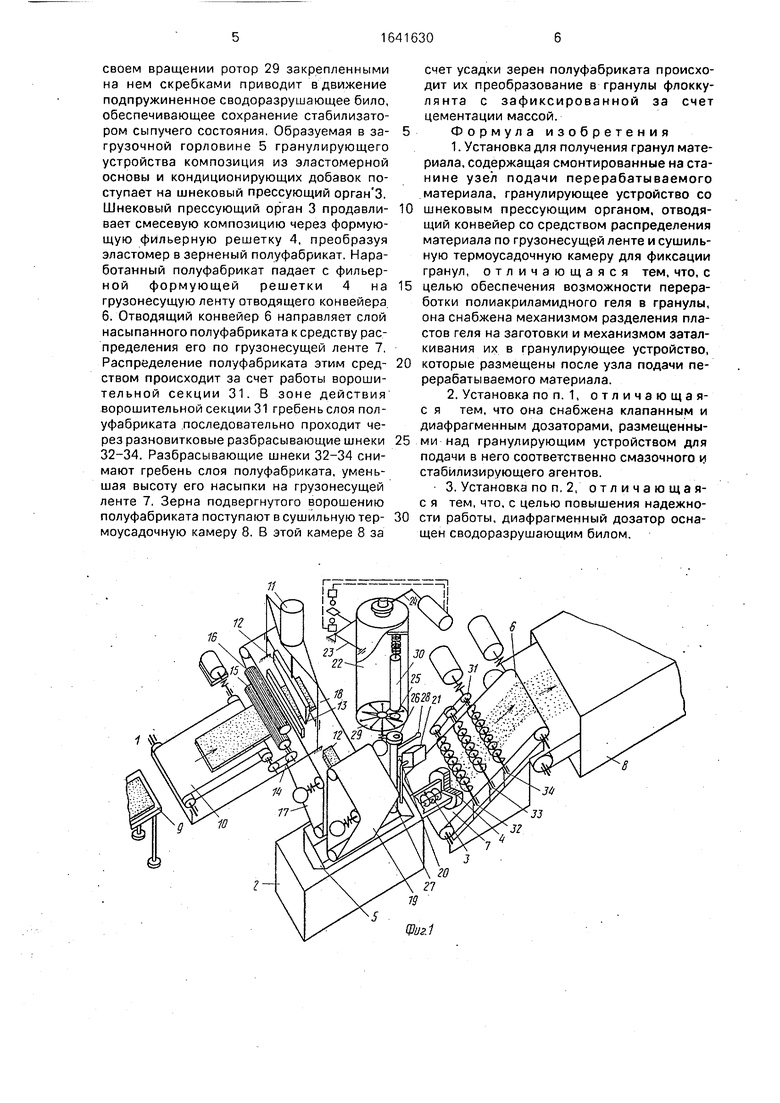

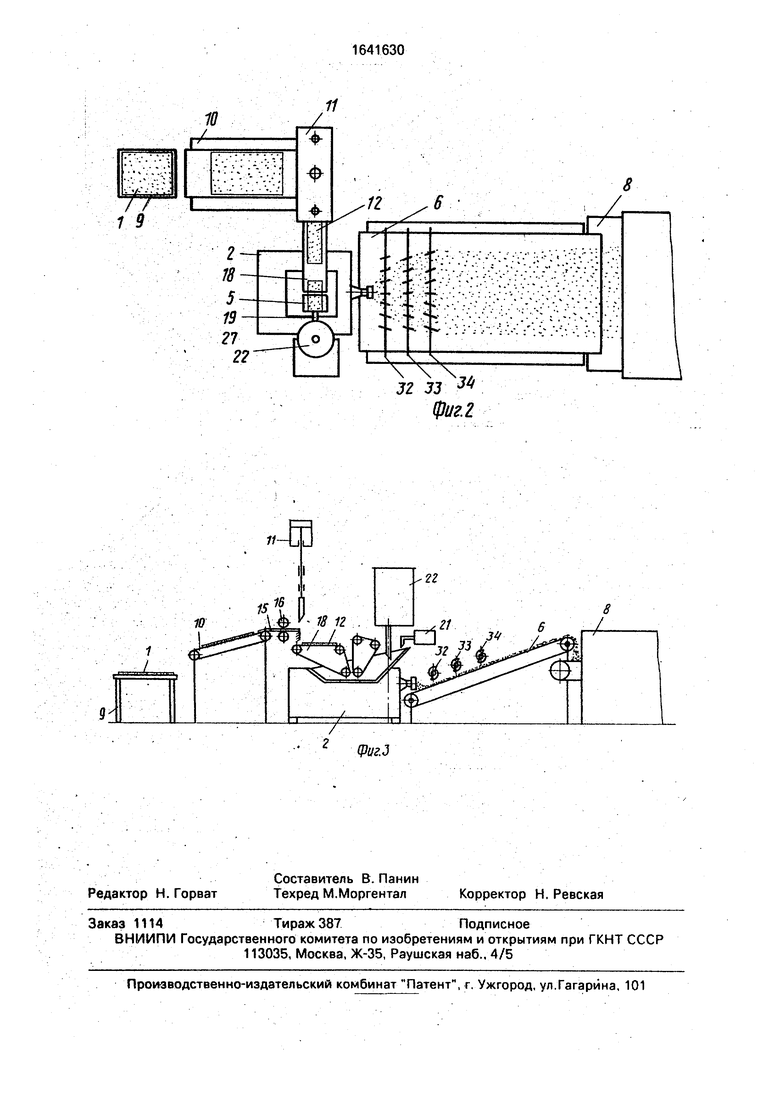

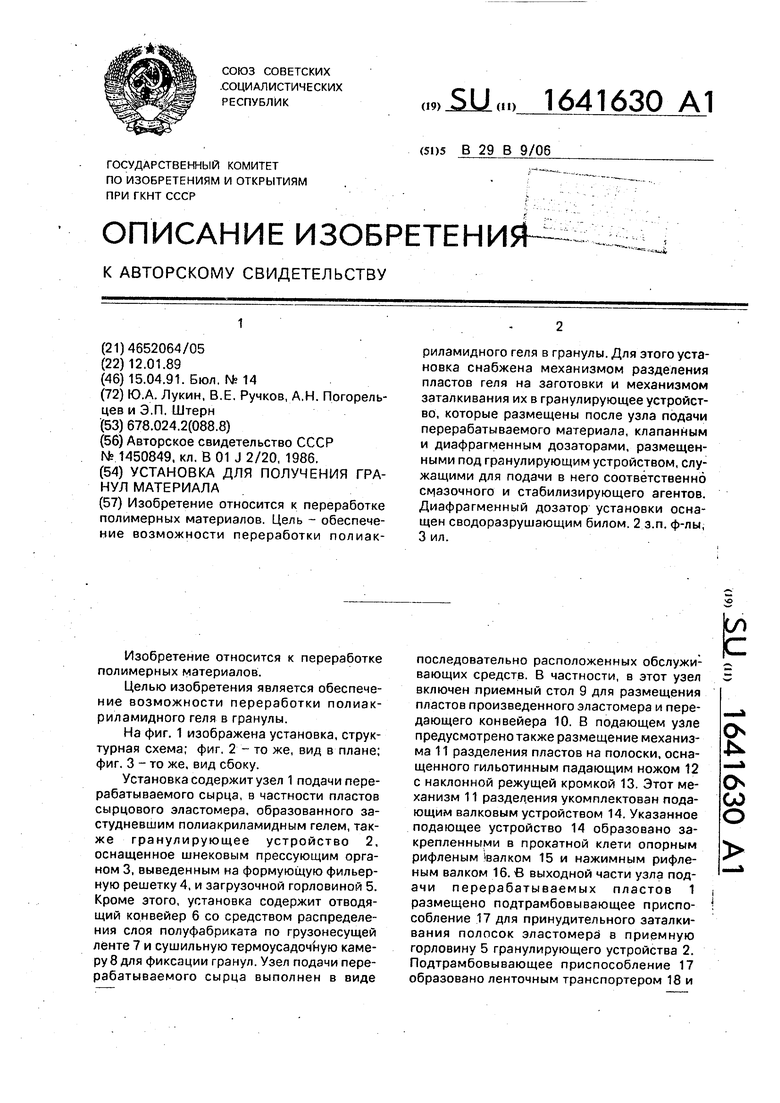

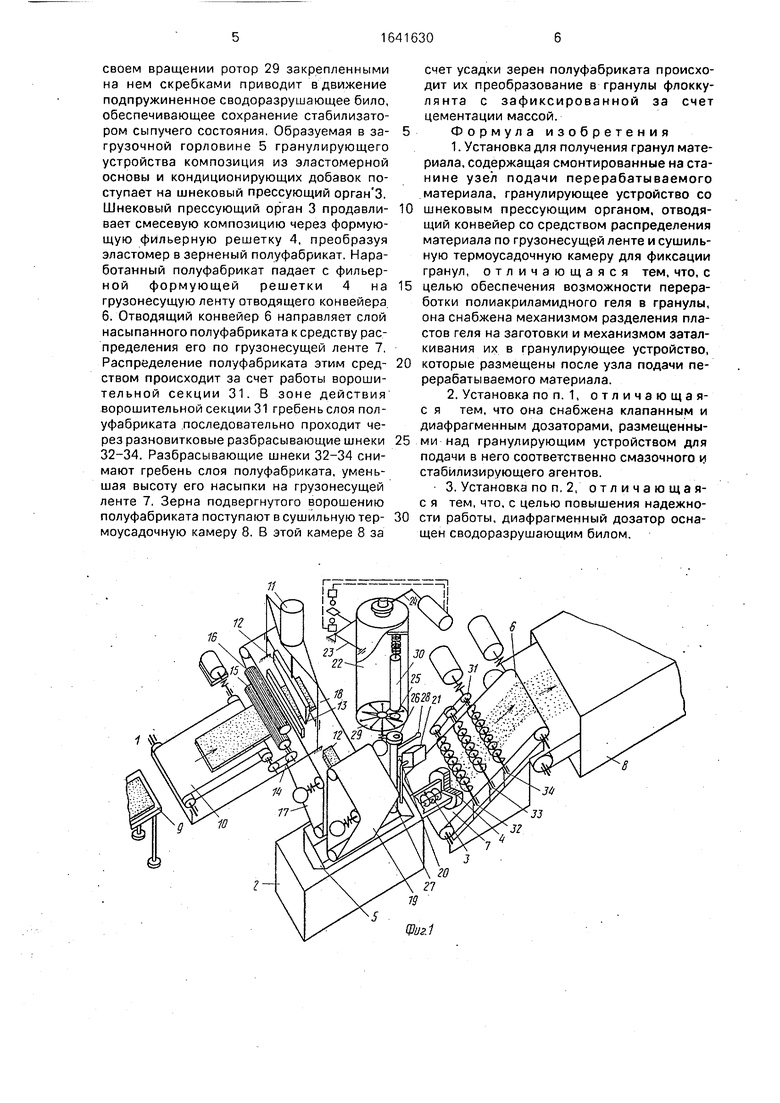

На фиг. 1 изображена установка, структурная схема; фиг, 2 - то же, вид в плане; фиг. 3 - то же, вид сбоку.

Установка содержит узел 1 подачи перерабатываемого сырца, в частности пластов сырцового эластомера, образованного за- студневшим полиакриламидным гелем, также гранулирующее устройство 2, оснащенное шнековым прессующим органом 3, выведенным на формующую фильер- ную решетку 4, и загрузочной горловиной 5. Кроме этого, установка содержит отводящий конвейер 6 со средством распределения слоя полуфабриката по грузонесущей ленте 7 и сушильную термоусадочную камеру 8 для фиксации гранул. Узел подачи перерабатываемого сырца выполнен в виде

последовательно расположенных обслуживающих средств. В частности, в этот узел включен приемный стол 9 для размещения пластов произведенного эластомера и передающего конвейера 10. В подающем узле предусмотрено также размещение механизма 11 разделения пластов на полоски, оснащенного гильотинным падающим ножом 12 с наклонной режущей кромкой 13. Этот механизм 11 разделения укомплектован подающим валковым устройством 14. Указанное подающее устройство 14 образовано закрепленными в прокатной клети опорным рифленым валком 15 и нажимным рифленым валком 16. в выходной части узла подачи перерабатываемых пластов 1 размещено подтрамбовывающее приспособление 17 для принудительного заталкивания полосок эластомера в приемную горловину 5 гранулирующего устройства 2. Подтрамбовывающее приспособление 17 образовано ленточным транспортером 18 и

ю

с

о .N

CN GJ О

нажимным ленточным транспортером 19. Опорный и нажимной ленточные транспортеры 18 и 19 выполнены с вертикально замкнутыми контурами, сопряженными своими ветвями друг с другом. При этом установка дополнительно оснащена кондиционирующей системой 20, смонтированной над приемной горловиной 5 гранулирующего устройства 2. Эта кондиционирующая система 20 укомплектована клапанным дозатором 21 добавки смазочного агента для подтрамбовываемого эластомера. Кондиционирующая система 20 укомплектована также диафрагменным дозатором 22 добавки порошкового стабилизирующего агента для приготавливаемого флокулянта. Диафраг- менный дозатор 22 установлен на контрольное весовое устройство 23, связанное с отсекающим загрузочным шибером 24. Предусмотренный в диафрагменном дозаторе 22 регулируемый диафрагменный зев образован эксцентренным сочленением данного фиксированного отверстия 25 в корпусе дозатора 22 с размещенным в одной плоскости с дном этого корпуса вершинным плавающим отверстием 26 в ссыпном канале, эксцентрично выбранном в шприцевой монтажной штанге 27. Шприцевая монтажная штанга 27 оснащена толкателем 28 для ее смещения относительно исходного положения. Над образованным отверстием 25 и 26 диафрагменным зевом дозатора 22 размещен скребковый ротор 29 для ссыпания стабилизирующего агента. Этот скребковый ротор 29 расположен с обеспечением свободы взаимодействия с подпружиненным сводоразрушающим билом 30. Включенное в установку средство распределения слоя полуфабриката по грузонесущей ленте 7 выполнено в виде ворошительной секции 31. Эта ворошительная секция образована закрепленными в клети разновитковыми разбрасывающими шнеками - фронтальным шнеком 32, промежуточным шнеком 33 и тыловым шнеком 34. Указанные шнеки 32-34 размещены с убыванием высоты установки по ходу трассы перемещения полуфабриката грузонесущей лентой 7 отводящего конвейера 6.

Установка работает следующим образом.

Пласты произведенного эластомера поочередно подают с приемного стола 9 на передающий конвейер 10. Передающий конвейер 10 транспортирует пласты к опорному рифленому валку 15 подающего устройства 14. Опорный рифленый валок 15 надвигает пласты на нажимной рифленый валок 16. Совместным действием валки 15 и 16 осуществляют прокатку и выравнивание

попавшего в межвалковый зазор пласта, осуществляя его одновременную подачу к механизму 11 разделения.Гильотинный падающий нож 12 механизма разделения разрубает выровненный и прокатанный пласт своей наклонной режущей кромкой на малоразмерные полоски, Отделенные ножом 12 полоски поступают на опорный ленточный транспортер 18 подтрамбовывающего при0 способления 11. Опорный ленточный транспортер 18 пододвигает полоски к нажимному ленточному транспортеру 19. Совместным действием транспортеры 18 и 19 осуществляют протяжку и волочение

5 попавших в межленточный зазор полосок, Осуществляя их одновременное принудительное заталкивание в приемную горловину 5 гранулирующего устройства 2. Вместе с полосками в загрузочную горловину 5

0 гранулирующего устройства 2 подают кондиционирующие добавки, а именно смазочный агент для подтрамбовываемого эластомера и стабилизирующий порошкообразный агент для вырабатываемого флок5 кулянта. Кондиционирующие добавки забирают из кондиционирующей системы 20. В этом кондиционирующей системе 20 смазочный агент проходит через клапанный дозатор 21. Порошковый стабилизирующий

0 агент проходит через диафрагменный дозатор 22. Постоянство заполнения дозатора 22 гарантированным слоем стабилизатора контролируют с помощью весового устройства 23. Используемое для контроля весо5 вое устройство 23 осуществляет управление степенью открытия отсекающим загрузочным шибером 24, который пропускает в дозатор 22 возмещающие расходуемый стабилизатор порции. Расходуемый стаби0 лизирующий агент выпускают из дозатора 22 через регулируемый диафрагменный зев. Величину раскрытия диафрагменного зева регулируют за счет смещения шприцевой монтажной штанги 27, которую поворачива5 ют толкателем 28. При своем смещении шприцевая монтажная штанга 27 изменяет положение своего верхнего торца. Торец штанги 27 уводит с исходного положения вершинное отверстие 26 ссыпного канала,

0 осуществляя плавающее смещение этого отверстия 26 относительно эксцентрично сочлененного с ним данного фиксированного отверстия 25 в корпусе дозатора. Это плавающее смещение отверстия 26 изменя5 ет степень раскрытия диафрагменного зева дозатора 22, обеспечивая регулирование расхода добавляемого к полоскам порошкообразного стабилизирующего агента. Ссы- пание стабилизатора в диафрагменный зев осуществляет скребковый ротор 29. При

своем вращении ротор 29 закрепленными на нем скребками приводит в движение подпружиненное сводоразрушающее било, обеспечивающее сохранение стабилизатором сыпучего состояния, Образуемая в за- грузочной горловине 5 гранулирующего устройства композиция из эластомерной основы и кондиционирующих добавок поступает на шнековый прессующий орган З. Шнековый прессующий орган 3 продавли- вает смесевую композицию через формующую фильерную решетку 4, преобразуя эластомер взерненый полуфабрикат. Наработанный полуфабрикат падает с фильер- ной формующей решетки 4 на грузонесущую ленту отводящего конвейера 6. Отводящий конвейер 6 направляет слой насыпанного полуфабриката к средству распределения его по грузонесущей ленте 7, Распределение полуфабриката этим сред- ством происходит за счет работы вороши- тельной секции 31. В зоне действия ворошительной секции 31 гребень слоя полуфабриката последовательно проходит через разновитковые разбрасывающие шнеки 32-34. Разбрасывающие шнеки 32-34 снимают гребень слоя полуфабриката, уменьшая высоту его насыпки на грузонесущей ленте 7. Зерна подвергнутого ворошению полуфабриката поступают в сушильную тер- моусадочную камеру 8. В этой камере 8 за

счет усадки зерен полуфабриката происходит их преобразование в гранулы флокку- лянта с зафиксированной за счет цементации массой.

Формула изобретения

1.Установка для получения гранул материала, содержащая смонтированные на станине узел подачи перерабатываемого материала, гранулирующее устройство со шнековым прессующим органом, отводящий конвейер со средством распределения материала по грузонесущей ленте и сушильную термоусадочную камеру для фиксации гранул, отличающаяся тем, что, с целью обеспечения возможности переработки полиакриламидного геля в гранулы, она снабжена механизмом разделения пластов геля на заготовки и механизмом заталкивания их в гранулирующее устройство, которые размещены после узла подачи перерабатываемого материала.

2.Установка поп. 1, отличающая- с я тем, что она снабжена клапанным и диафрагменным дозаторами, размещенными над гранулирующим устройством для подачи в него соответственно смазочного и стабилизирующего агентов.

3.Установка по п. 2, отличаюицая- с я тем, что, с целью повышения надежности работы, диафрагменный дозатор оснащен сводоразрушающим билом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопожарная система по трассе транспортирования грузов ленточным конвейером | 1987 |

|

SU1498508A1 |

| Устройство для непрерывного производства слоеных бисквитных изделий с начинкой | 2016 |

|

RU2622456C1 |

| Цех для приготовления кормов | 1989 |

|

SU1777778A1 |

| Шихта для изготовления стеклокерамического пропанта | 2021 |

|

RU2763562C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ ИЗ ОТХОДОВ СОЛОДКИ ГОЛОЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2221761C1 |

| СПОСОБ ПРОИЗВОДСТВА МУЧНЫХ КОНДИТЕРСКИХ ИЗДЕЛИЙ ВИДА ПЕЧЕНЬЯ САХАРНОГО, ВАФЕЛЬ И ИЗДЕЛИЙ НА ВАФЕЛЬНОЙ ОСНОВЕ, ТОРТОВ И ПИРОЖНЫХ, КЕКСОВ, БИСКВИТНЫХ РУЛЕТОВ И РОМОВЫХ БАБ | 1997 |

|

RU2093033C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ КОРМОВДЛЯ РЫБ | 1972 |

|

SU347040A1 |

| СПОСОБ ПОДГОТОВКИ И РАСПРЕДЕЛЕНИЯ УГЛЯ В ТУННЕЛЬНЫХ ПЕЧАХ | 1991 |

|

RU2030687C1 |

| ЭКСТРУДИРУЕМЫЙ ПРОДУКТ В ВИДЕ КАРАНДАША И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2329785C2 |

| СПОСОБ ПИРОЛИЗНОЙ УТИЛИЗАЦИИ ТВЕРДЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И МУСОРОПЕРЕРАБАТЫВАЮЩИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659924C1 |

Изобретение относится к переработке полимерных материалов. Цель - обеспечение возможности переработки полиакриламидного геля в гранулы. Для этого установка снабжена механизмом разделения пластов геля на заготовки и механизмом заталкивания их в гранулирующее устройство, которые размещены после узла подачи перерабатываемого материала, клапанным и диафрагменным дозаторами, размещенными под гранулирующим устройством, служащими для подачи в него соответственно смазочного и стабилизирующего агентов. Диафрагменный дозатор установки оснащен сводоразрушающим билом. 2 з.п. ф-лы, 3 ил.

16

&

19 Фиг.1

10

11

8

8

Фиг.З

| Установка для формования гранул из пластифицированной массы | 1986 |

|

SU1450849A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-04-15—Публикация

1989-01-12—Подача