Изобретение относится к переработке пластмасс, в частности к способам и устройствам для изготовления пластмассовых профильно-погонажных изделий, например перфорированных лент, лент с поперечными рифлениями.

Целью изобретения является повышение точности рельефа и размера профиля ленты.

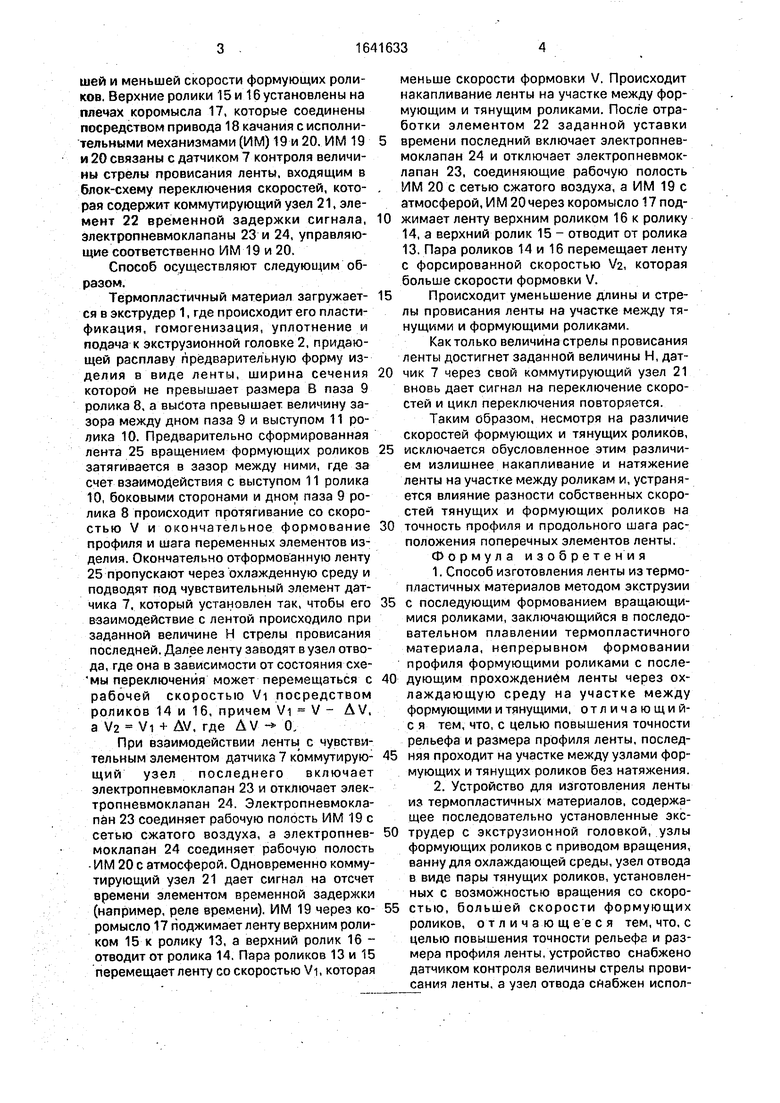

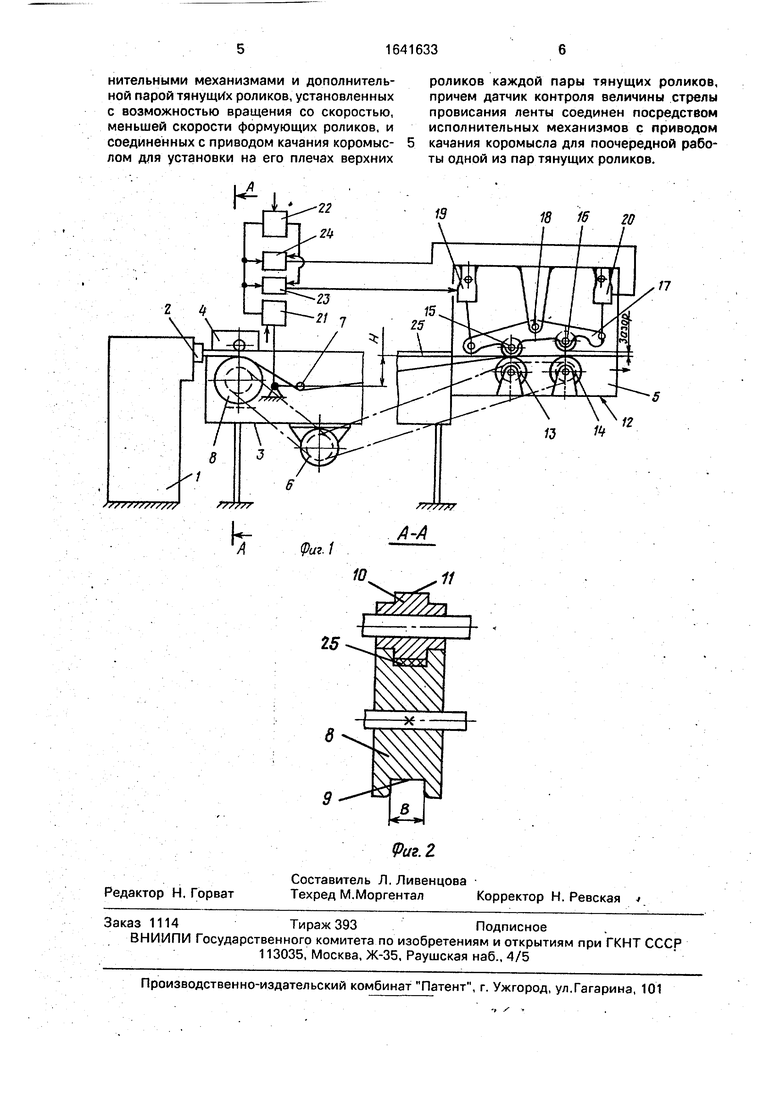

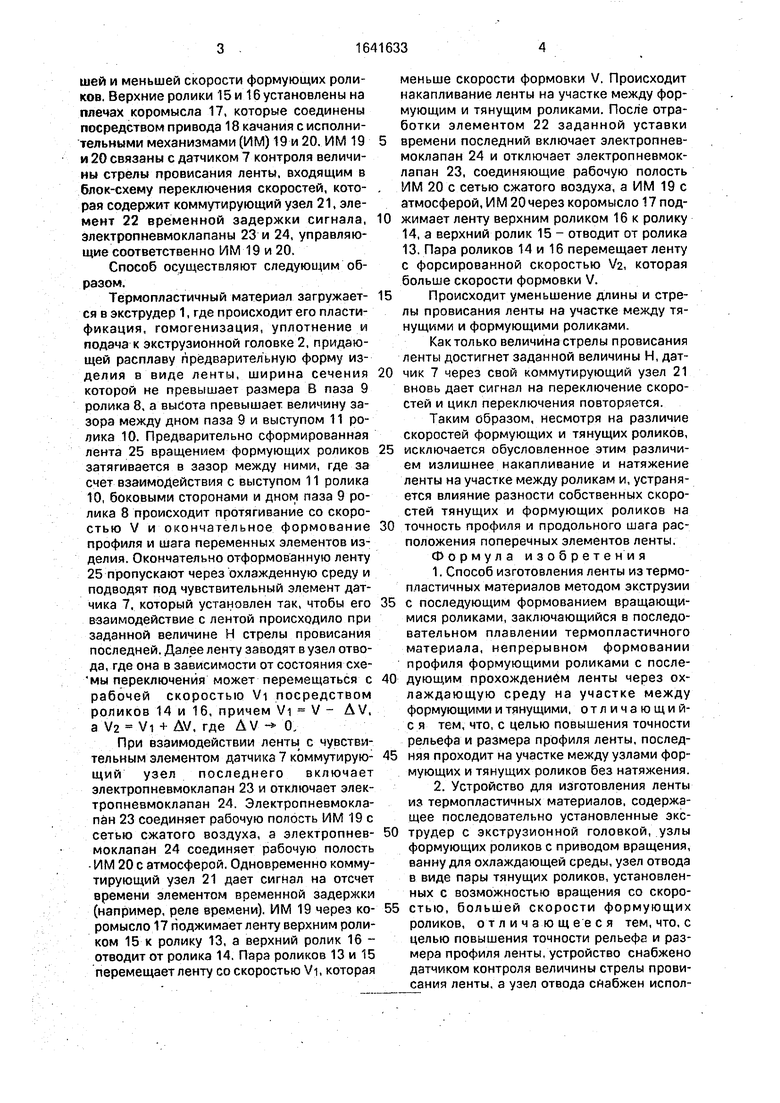

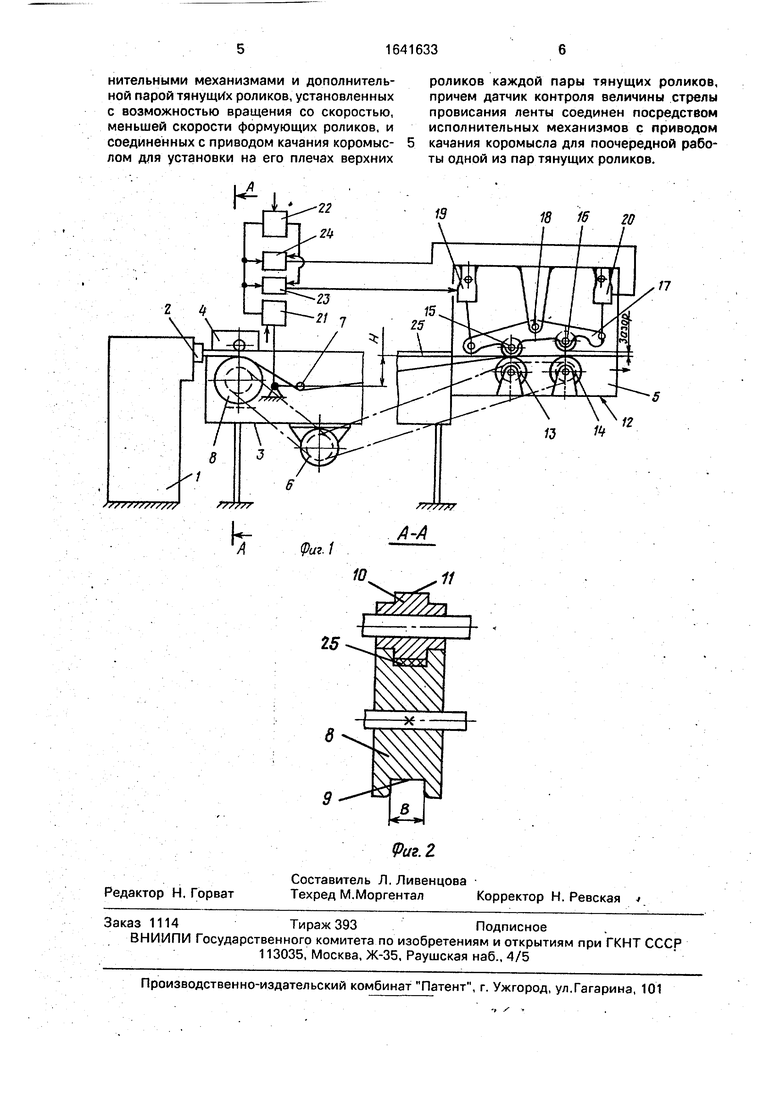

На фиг. 1 схематично изображено устройство для изготовления ленты из термопластичных материалов методом экструзии с последующим формованием вращающимися роликами и блок-схема его переключения; на фиг, 2 - разрез А-А на фиг. 1.

Устройство содержит экструдер 1 с установленной на нем экструзионной головкой

2, ванну 3 с охлаждающей средой и установленные на ней узел 4 формующих роликов, узел 5 отвода, привод 6 вращения узлов 4 и 5 и датчик 7 контроля величины стрелы провисания ленты.

Узел 4 формирующих роликов состоит из нижнего приводного ролика 8, имеющего по окружности кольцевой паз 9, верхнего неприводного ролика 10, имеющего по окружности кольцевой выступ 11.

Узел 5 отвода состоит из корпуса 12, основной и дополнительной пар тянущих роликов, включающих приводные ролики 13 и 14, неприводные верхние ролики 15 и 16. Основная и дополнительная пары тянущих роликов установлены с возможностью вращения со скоростью соответственно больС

4

А

сь ы ы

шей и меньшей скорости формующих роликов. Верхние ролики 15 и 16 установлены на плечах коромысла 17, которые соединены посредством привода 18 качания с исполнительными механизмами (ИМ) 19 и 20. ИМ 19 и 20 связаны с датчиком 7 контроля величины стрелы провисания ленты, входящим в блок-схему переключения скоростей, которая содержит коммутирующий узел 21, элемент 22 временной задержки сигнала, электропневмоклапаны 23 и 24, управляющие соответственно ИМ 19 и 20.

Способ осуществляют следующим образом.

Термопластичный материал загружается в экструдер 1, где происходит его пластификация, гомогенизация, уплотнение и подача к экструзионной головке 2, придающей расплаву предварительную форму изделия в виде ленты, ширина сечения которой не превышает размера В паза 9 ролика 8, а высота превышает величину зазора между дном паза 9 и выступом 11 ролика 10. Предварительно сформированная лента 25 вращением формующих роликов затягивается в зазор между ними, где за счет взаимодействия с выступом 11 ролика 10, боковыми сторонами и дном паза 9 ролика 8 происходит протягивание со скоростью V и окончательное формование профиля и шага переменных элементов изделия. Окончательно отформованную ленту 25 пропускают через охлажденную среду и подводят под чувствительный элемент датчика 7, который установлен так, чтобы его взаимодействие с лентой происходило при заданной величине Н стрелы провисания последней. Далее ленту заводят в узел отвода, где она в зависимости от состояния схе- мы переключения может перемещаться с рабочей скоростью Vi посредством роликов 14 и 16, причем Vi V - AV. a Va Vi + AV. где AV - 0.

При взаимодействии ленты с чувствительным элементом датчика 7 коммутирующий узел последнего включает электропневмоклапан 23 и отключает элек- тропневмоклапан 24. Электропневмоклапан 23 соединяет рабочую полость ИМ 19с сетью сжатого воздуха, а электропневмоклапан 24 соединяет рабочую полость -ИМ 20 с атмосферой. Одновременно коммутирующий узел 21 дает сигнал на отсчет времени элементом временной задержки (например, реле времени). ИМ 19 через коромысло 17 поджимает ленту верхним роликом 15 к ролику 13, а верхний ролик 16 - отводит от ролика 14. Пара роликов 13 и 15 перемещает ленту со скоростью Vi, которая

меньше скорости формовки V. Происходит накапливание ленты на участке между формующим и тянущим роликами. После отработки элементом 22 заданной уставки

времени последний включает электропневмоклапан 24 и отключает электропневмоклапан 23, соединяющие рабочую полость ИМ 20 с сетью сжатого воздуха, а ИМ 19 с атмосферой, ИМ 20через коромысло 17 под0 жимает ленту верхним роликом 16 к ролику 14, а верхний ролик 15 - отводит от ролика 13. Пара роликов 14 и 16 перемещает ленту с форсированной скоростью Vz, которая больше скорости формовки V.

5 Происходит уменьшение длины и стрелы провисания ленты на участке между тянущими и формующими роликами.

Как только величина стрелы провисания ленты достигнет заданной величины Н, дат0 чик 7 через свой коммутирующий узел 21 вновь дает сигнал на переключение скоростей и цикл переключения повторяется.

Таким образом, несмотря на различие скоростей формующих и тянущих роликов,

5 исключается обусловленное этим различием излишнее накапливание и натяжение ленты на участке между роликам и, устраняется влияние разности собственных скоростей тянущих и формующих роликов на

0 точность профиля и продольного шага расположения поперечных элементов ленты. Формула изобретения

1.Способ изготовления ленты из термопластичных материалов методом экструзии

5 с последующим формованием вращающимися роликами, заключающийся в последовательном плавлении термопластичного материала, непрерывном формовании профиля формующими роликами с после0 дующим прохождением ленты через охлаждающую среду на участке между формующими и тянущими, отличающий- с я тем, что, с целью повышения точности рельефа и размера профиля ленты, послед5 няя проходит на участке между узлами формующих и тянущих роликов без натяжения.

2.Устройство для изготовления ленты из термопластичных материалов, содержащее последовательно установленные экс0 трудер с экструзионной головкой, узлы формующих роликов с приводом вращения, ванну для охлаждающей среды, узел отвода в виде пары тянущих роликов, установленных с возможностью вращения со скоро5 стью, большей скорости формующих роликов, отличающееся тем, что, с целью повышения точности рельефа и размера профиля ленты, устройство снабжено датчиком контроля величины стрелы провисания ленты, а узел отвода снабжен исполнительными механизмами и дополнительной парой тянущи роликов, установленных с возможностью вращения со скоростью, меньшей скорости формующих роликов, и соединенных с приводом качания коромыслом для установки на его плечах верхних

роликов каждой пары тянущих роликов, причем датчик контроля величины стрелы провисания ленты соединен посредством исполнительных механизмов с приводом качания коромысла для поочередной работы одной из пар тянущих роликов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАПР'АВКИ ЭКСТРУДИРУЕМЫХ ТЕРМОПЛАСТИЧНЫХ ТРУБ В ТЯНУЩЕЕ УСТРОЙСТВО | 1979 |

|

SU825321A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ГИБКОЙ ТРУБЫ | 2010 |

|

RU2494870C1 |

| Устройство для изготовления армированных термопластичных труб | 1986 |

|

SU1362645A2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКИХ ПРОФИЛЬНЫХ ЛЕНТ ИЗ ТЕРМОПЛАСТОВ | 2004 |

|

RU2254998C1 |

| МНОГОСЛОЙНАЯ ПОЛИМЕРНАЯ АРМИРОВАННАЯ ТРУБА, СПОСОБ ЕЕ НЕРПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2019 |

|

RU2720086C1 |

| Мобильный экструдерный комплекс для изготовления полимерных погонажных изделий | 2024 |

|

RU2837918C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИВНОЙ ТРУБКИ ДЛЯ КАПЕЛЬНОГО ОРОШЕНИЯ | 2005 |

|

RU2282534C1 |

| ВОРС ДЛЯ МЕТЛЫ, ЛИНИЯ ПО ЕГО ПРОИЗВОДСТВУ И УЗЕЛ ВТОРОЙ ПРОТЯЖКИ НИТИ ДЛЯ ОСУЩЕСТВЛЕНИЯ ЛИНИИ ПО ПРОИЗВОДСТВУ ВОРСА ДЛЯ МЕТЛЫ | 2009 |

|

RU2411891C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ ПОВЫШЕННОЙ ПРОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2492047C1 |

| Экструзионная головка для изготовления полимерных профильно-погонажных изделий | 1990 |

|

SU1717393A1 |

Изобретение относится к переработке пластмасс, в частности к способам и устройствам для изготовления пластмассовых профильно-погонажных изделий, например перфорированных лент, лент с поперечными рифлениями. Цель изобретения - повышение точности рельефа и размера профиля ленты. Устройство содержит зкструдер, ванну с охлаждающей средой, узел формующих роликов, узел отвода, привод вращения узлов и датчик контроля величины стрелы провисания ленты. Узел отвода снабжен дополнительной парой тянущих роликов и исполнительным механизмом. Основная и дополнительная пара тянущих роликов узла отвода установлены с возможностью вращения со скоростью, соответственно большей и меньшей скорости фэрмующих роликов. Такая конструкция обеспечивает прохождение ленты на участке между формующими и тянущими роликами без натяжения, что способствует повышению точности рельефа и размера профиля ленты. 2 з.п, ф-лы, 2 ил.

Кь

fr/sssf/rss//

т

$ta.1

18 16

20

Щ

12

/v/w/v

А-А

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Солесос | 1922 |

|

SU29A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1991-04-15—Публикация

1988-11-14—Подача