Изобретение относится к промышленности переработки полимеров и может быть использовано для получения термопластичных труб, армированных жестким металлическим каркасом, и является усовершенствованием технического решения по авт. св. № 657997.

Цель изобретения - повышение долговечности труб.

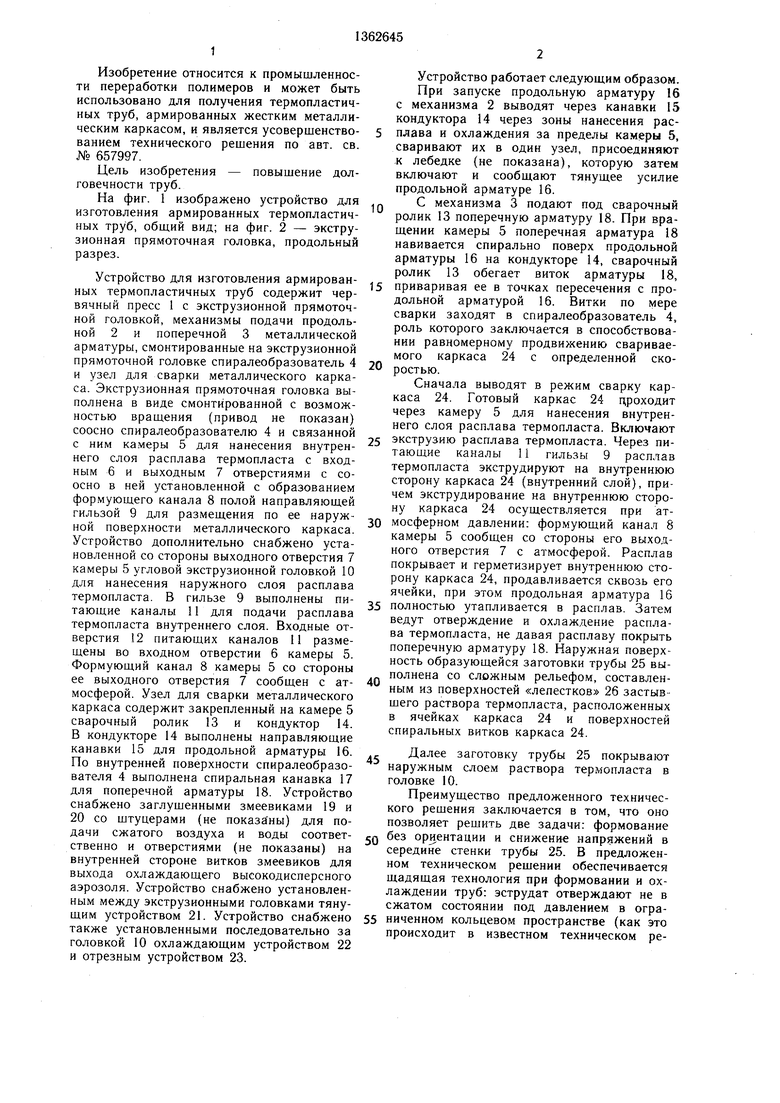

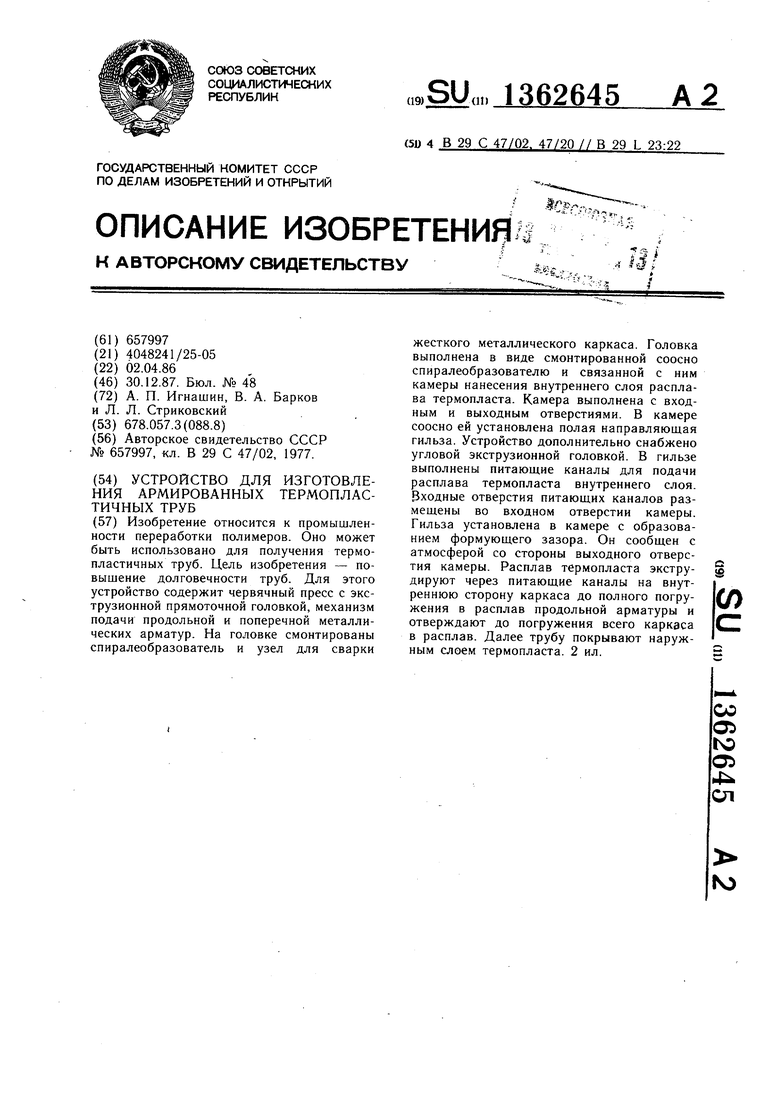

На фиг. 1 изображено устройство для изготовления армированных термопластичных труб, обший вид; на фиг. 2 - экстру- зионная прямоточная головка, продольный разрез.

Устройство для изготовления армированных термопластичных труб содержит червячный пресс 1 с экструзионной прямоточной головкой, механизмы подачи продольной 2 и поперечной 3 металлической арматуры, смонтированные на экструзионной прямоточной головке спиралеобразователь 4 и узел для сварки металлического каркаса. Экструзионная прямоточная головка выполнена в виде смонтированной с возможностью враш,ения (привод не показан) соосно спиралеобразователю 4 и связанной с ним камеры 5 для нанесения внутреннего слоя расплава термопласта с входным 6 и выходным 7 отверстиями с соосно в ней установленной с образованием формуюш,его канала 8 полой направляющей гильзой 9 для размещения по ее наружной поверхности металлического каркаса. Устройство дополнительно снабжено установленной со стороны выходного отверстия 7 камеры 5 угловой экструзионной головкой 10 для нанесения наружного слоя расплава термопласта. В гильзе 9 выполнены питающие каналы 11 для подачи расплава термопласта внутреннего слоя. Входные отверстия 12 питающих каналов И размещены во входном отверстии б камеры 5. Формующий канал 8 камеры 5 со стороны ее выходного отверстия 7 сообщен с атмосферой. Узел для сварки металлического каркаса содержит закрепленный на камере 5 сварочный ролик 13 и кондуктор 14. В кондукторе 14 выполнены направляющие канавки 15 для продольной арматуры 16. По внутренней поверхности спиралеобразо- вателя 4 выполнена спиральная канавка 17 для поперечной арматуры 18. Устройство снабжено заглущенными змеевиками 19 и 20 со штуцерами (не показа ны) для подачи сжатого воздуха и воды соответственно и отверстиями (не показаны) на внутренней стороне витков змеевиков для выхода охлаждающего высокодисперсного аэрозоля. Устройство снабжено установленным между экструзионными головками тянущим устройством 21. Устройство снабжено также установленными последовательно за головкой 10 охлаждающим устройством 22 и отрезным устройством 23.

Устройство работает следующим образом.

При запуске продольную арматуру 16

с механизма 2 выводят через канавки 15

кондуктора 14 через зоны нанесения расплава и охлаждения за пределы камеры 5, сваривают их в один узел, присоединяют ,к лебедке (не показана), которую затем включают и сообщают тянущее усилие продольной арматуре 16.

,4 С механизма 3 подают под сварочный ролик 13 поперечную арматуру 18. При вращении камеры 5 поперечная арматура 18 навивается спирально поверх продольной арматуры 16 на кондукторе 14, сварочный ролик 13 обегает виток арматуры 18,

приваривая ее в точках пересечения с продольной арматурой 16. Витки по мере сварки заходят в спиралеобразователь 4, роль которого заключается в способствовании равномерному продвижению свариваемого каркаса 24 с определенной ско0

ростью.

Сначала выводят в режим сварку каркаса 24. Готовый каркас 24 цроходит через камеру 5 для нанесения внутреннего слоя расплава термопласта. Включают

5 экструзию расплава термопласта. Через питающие каналы 11 гильзы 9 расплав термопласта экструдируют на внутреннюю сторону каркаса 24 (внутренний слой), причем экструдирование на внутреннюю сторону каркаса 24 осуществляется при ат0 мосферном давлении: формующий канал 8 камеры 5 сообщен со стороны его выходного отверстия 7 с атмосферой. Расплав покрывает и герметизирует внутреннюю сторону каркаса 24, продавливается сквозь его ячейки, при этом продольная арматура 16

5 полностью утапливается в расплав. Затем ведут отверждение и охлаждение расплава термопласта, не давая расплаву покрыть поперечную арматуру 18. Наружная поверхность образующейся заготовки трубы 25 выполнена со сложным рельефом, составленным из поверхностей «лепестков 26 застывшего раствора термопласта, расположенных в ячейках каркаса 24 и поверхностей спиральных витков каркаса 24.

Далее заготовку трубы 25 покрывают наружным слоем раствора термопласта в головке 10.

Преимущество предложенного технического рещения заключается в том, что оно позволяет решить две задачи: формование

Q без ориентации и снижение напряжений в середине стенки трубы 25. В предложенном техническом решении обеспечивается щадящая технология при формовании и охлаждении труб: эструдат отверждают не в сжатом состоянии под давлением в огра5 ничейном кольцевом пространстве (как это происходит в известном техническом решении), а при атмосферном давлении с возможностью свободной усадки по мере экструдирования, без «замораживания ори- ентационных напряжений.

Испытания показали многократное улучшение стойкости к растрескиванию: труба 25 изготавливается послойно, следовательно, и количество отводимого тепла в единицу времени уменьшилось (из-за утолщения слоев по сравнению с суммарной толшиной стенки); труба 25 выполняется со сложным рельефом: поскольку в расплав погружен только нижний слой каркаса 24 (продольной арматуры 16), а верхний (поперечной арматуры 18) остается при формовании открытым, то при этом многократно улучшается отвод тепла через металлический каркас 24; значительно повышается теплоотдача, так как рельефная поверхность контакта трубы 25 с окружаю- шей средой (т. е. поверхность, от которой отводится тепло) в несколько раз превышает гладкую поверхность трубы, изготавливаемой по известному техническому решению.

19

Формула изобретения Устройство для изготовления армированных термопластичных труб по авт. св. № 657997, отличающееся тем, что, с целью повышения долговечности труб, экструзион- ная прямоточная головка выполнена в виде смонтированной с возможностью вращения соосно спиралеобразователю и связанной с ним камеры для нанесения внутреннего слоя расплава термопласта с входным и выходным отверстиями с соосно с ней установленной с образованием формующего канала полой направляющей гильзой для размещения по ее наружной поверхности жесткого металлического каркаса, а устройство дополнительно снабжено установленной со стороны выходного отверстия камеры угловой экструзионной головкой для нанесения наружного слоя расплава термопласта, причем в гильзе выполнены питающие каналы для подачи расплава термо-. пласта внутреннего слоя, входные отверстия которых размещены во входном отверстии камеры, а формующий канал ка.меры со стороны ее выходного отверстия сообщен с атмосферой.

10

22

23

Риг.2

Редактор М. Бандура Заказ 5952/12

ВНИИПИ Государствеиного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Составитель В. Докучаева

Техред И. ВересКорректор С. Черни

Тираж 565Подписное

Изобретение относится к промышленности переработки полимеров. Оно может быть использовано для получения термопластичных труб. Цель изобретения - повышение долговечности труб. Для этого устройство содержит червячный пресс с экс- трузионной прямоточной головкой, механизм подачи продольной и поперечной металлических арматур. На головке смонтированы спиралеобразователь и узел для сварки жесткого металлического каркаса. Головка выполнена в виде смонтированной соосно спиралеобразователю и связанной с ним камеры нанесения внутреннего слоя расплава термопласта. Камера выполнена с входным и выходным отверстиями. В камере соосно ей установлена полая направляющая гильза. Устройство дополнительно снабжено угловой экструзионной головкой. В гильзе выполнены питающие каналы для подачи расплава термопласта внутреннего слоя. Входные отверстия питающих каналов размещены во входном отверстии камеры. Гильза установлена в камере с образованием формующего зазора. Он сообщен с атмосферой со стороны выходного отверстия камеры. Расплав термопласта экстру- дируют через питающие каналы на внутреннюю сторону каркаса до полного погружения в расплав продольной арматуры и отверждают до погружения всего каркаса в расплав. Далее трубу покрывают наружным слоем термопласта. 2 ил. о (Л со 05 05 4 Сл

| Устройство для изготовления армированных термопластичных труб | 1977 |

|

SU657997A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-12-30—Публикация

1986-04-02—Подача