Изобретение относится к области высокоскоростного формования пластических материалов методом непрерывной экструзии профильно-погонажных изделий сложной конфигурации и может быть использовано для изготовления поливных трубок для капельного орошения.

Известен способ получения полых профильных изделий методом экструзионно-раздувного формования [1].

Недостатком способа является то, что он не позволяет получать изделие сложной конфигурации, к которой относится поливная трубка со сложной системой капельного водовыпуска.

Технический результат - повышение эффективности процесса, снижение себестоимости изготовления поливной трубки и улучшение ее качества.

Технический результат достигается тем, что в известном способе, включающем последовательные операции экструзии полой профильной заготовки из термопласта, раздува пузыря, формования профильного изделия и охлаждения, согласно изобретению в качестве термопласта используют полиолефин радиационный модифицированный, в процессе экструзии расплавленную массу пропускают через узел дроссельных решеток с асимметричным и разномерным набором проходных отверстий, в процессе раздува давление внутри пузыря устанавливают по разности уровня воды в погонаже поливных трубок на входе и выходе его из зоны охлаждения. В процессе формования сначала формируют рукав овальной формы, затем профильный контур, последний проходит через зажимное устройство, выполненное в виде двух формовочных барабанов: первого - ведомого, с образующим контуром наружного профиля формируемого погонажа, второго - ведущего, с радиально установленными колодками для формования лабиринта, а после охлаждения осуществляют продольный разрез сформированного погонажа на отдельные поливные трубки.

При этом скорость вращения ведомого барабана на 1-5% меньше линейной скорости ведущего барабана.

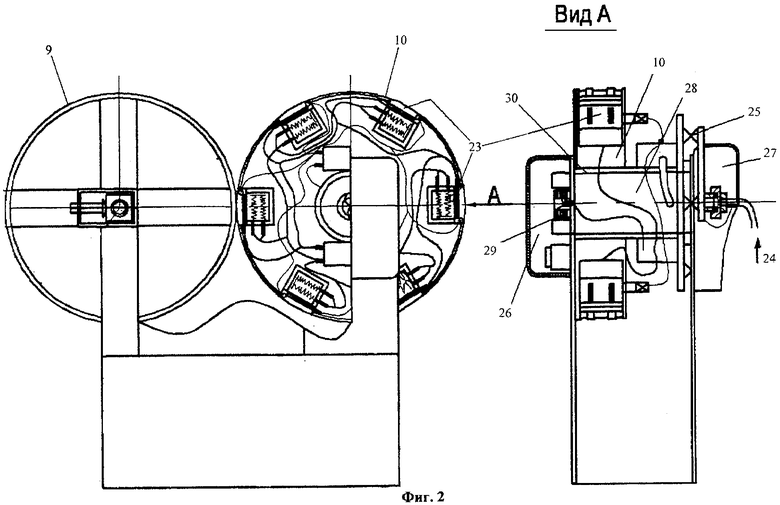

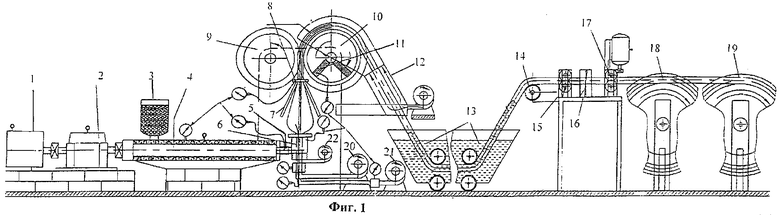

Предлагаемый способ поясняется чертежами, где на фиг.1 изображена технологическая схема производства поливной трубки; на фиг.2 - схема узлов формовочных барабанов и вид А; на фиг.3 - погонаж поливных трубок.

Технологическая схема производства поливной трубки содержит электродвигатель 1, редуктор 2, загрузочный бункер 3, экструдер 4, узел дроссельных решеток 5, экструзионную головку 6, стеклянные трубки для подачи азота 7, фильеру 8, ведомый формовочным барабан 9, ведущий формовочный барабан 10, устройство вакуумной вытяжки лабиринта 11, кожух воздушного охлаждения 12, водяную ванну 13, ролик 14, дисковые ножи для продольного разреза погонажа 15, ножницы поперечного разреза 16, тяговый механизм подачи трубок на намотку 17, барабан намотки поливных трубок диаметром 16 мм - 18, барабан для намотки поливной трубки диаметром 24 мм - 19, воздушные нагнетатели 20, узел для подачи азота 21, устройство для подачи воды 22.

Устройство вакуумной вытяжки лабиринта выполнено в виде формовочных колодок 23, установленных радиально на образующей наружной поверхности ведущего формовочного барабана (фиг.2). Формовочные колодки имеют индивидуальную систему подогрева и контроля температуры (на схеме не показано), а также автономную систему вакуумной компрессии 24, концевые включатели (выключатели) компрессии 25.

Ведущий барабан содержит электрошкаф 26 и редуктор 27. Вал мотор-барабана 28 имеет трехсекционный коллектор 29 с угловой скоростью вращения, совпадающей с угловой скоростью вращения ротора 30. Это позволяет технически доступно произвести отбор мощности электроэнергии на разогрев формующих лабиринты колодок, а также через осевое отверстие вала со стороны редуктора осуществить декомпрессию воздуха на лабиринты колодок.

Линейное расстояние между колодками по оси составляет 200 мм, что позволяет выпускать поливные трубки с попеременно дискретным шагом выходных дренажных отверстий. Дренаж может варьироваться в любых комбинациях с шагом от 200 мм до 2000 мм.

Устройство вакуумной вытяжки лабиринта позволяет формовать канавки лабиринта поливных трубок 31 (фиг.3).

В технологической схеме производства поливной трубки можно выделить основные зоны:

- экструзии (экструдер, узел дроссельных решеток, экструзионная головка);

- раздува (трубки для подачи сжатого воздуха - на схеме не показаны);

- формования (тканевые экраны, фильера, зажимное устройство, трубки для подачи азота);

- предварительного охлаждения (кожух воздушного охлаждения);

- охлаждения (ванна с проточной водой).

Способ осуществляют следующим образом.

Расплав термопласта из экструдера 4 проходит через узел дроссельных решеток 5, интенсивно перемешивается с образованием однородной массы по консистенции и температуре, которая через экструзионную головку 6 поступает в виде рукава на раздувание. Для этого в полость рукава воздушными нагнетателями 19 подают сжатый воздух для раздува пузыря.

Образовавшийся пузырь обжимают тканевыми экранами (на схеме не показаны) для придания рукаву овальной формы, который фильерой 8 формируют в профильный контур с подгонкой свариваемых швов с зазором не боле 3 мм. Зазор обдувается азотом через щелевые отверстия стеклянных трубок 7 до разогрева свариваемой поверхности до температуры 200-220°С.

Далее профиль протягивают между барабанами 9 и 10, при этом разогретые стенки шва свариваются.

Привод ведомого барабана 9 осуществляется посредством контактной передачи вращательного момента со шкива ведущего барабана 10, причем линейная скорость вращения барабана 9 на 1-5% меньше линейной скорости вращения барабана 10, что обеспечивает за счет сдвига стенок свариваемого шва более высокое качество сварки.

После сваривания швов и нанесения лабиринтов проводят предварительное охлаждение профиля погонажа путем обдува охлажденным восходящим потоком воздуха в зоне предварительного охлаждения (кожух воздушного охлаждения 12) до погружения в водяную ванну 13. Температура проточной воды в водяной ванне 13 поддерживается не более 30°С.

Устройством для подачи воды 22 по трубкам, установленным в сквозных отверстиях экструзионной головки (на схеме не показаны), прокачивают воду, которую подают в зону обратного изгиба погонажа для предварительного охлаждения материала до 100°С и для установления заданного перепада уровня воды внутри поливных трубок погонажа на входе и выходе его из зоны охлаждения.

Перепад уровня воды обеспечивает необходимое избыточное давление воздуха для раздува пузыря.

В зоне прохождения ванны профиль постоянно заполнен водой. Уровень заполнения регулируется высотой установки над полом ролика 14.

Избыток воды отводится по трубкам в зону намотки поливных трубок (позиции 18 и 19), где сбрасывается в оборотную систему охлаждения воды.

Далее профиль проходит дисковые ножи продольного разреза погонажа на отдельные поливные трубки 15 и ножницы поперечного разреза на мерную намотку поливной трубки в рулоны 16.

Для исключения пережима выходных отверстий дренажа рабочая кромка дисковых ножей делается из насечек-канавок, имеющих осевое смещение на 1/2 радиуса ролика 14. При этом зуб насечки выступает до 2 мм от кромки круга ножа (пилообразная геометрия контура).

Рулоны поливных трубок продувают сжатым воздухом, связывают и упаковывают в полиэтиленовую пленку. Внутри поливных трубок в каждом рулоне остается до 0,5 литра охлаждающей воды, которая за счет гигроскопичности полиолефина обеспечивает необходимую эластичность стенок трубок, что предохраняет от возможных разломов и порывов во время транспортировки.

Эффективность предлагаемого способа заключается в том, что он позволяет получить одновременно три поливные трубки: две с односторонним водовыпуском и одну поливную трубку с двухсторонним водовыпуском.

Трубка с односторонним водовыпуском поставляется в рулоне по 200 м, а трубка с двусторонним водовыпуском - по 120 метров, что соответствует 50±2 кг по весу рулона.

Использование полиолефина радиационного модифицированного по ТУ 6-05-05-34-77 ПЭВД 102-118 или ПЭВД 153-118 в качестве материала для изготовления поливной трубки для капельного орошения позволяет за счет стабилизирующих добавок к термопласту создать в процессе экструзии режим устойчивого пристенного скольжения. При этом дополнительное прохождение расплавленной массы через узел дроссельных решеток предлагаемой конструкции позволяет получать бездефектный экструдат с высокой скоростью формования. Производительность экструзии трубки составляет 1260 метров в час. Использование предлагаемого материала для изготовления поливной трубки гарантирует ее эксплуатацию в течение нескольких сезонов с суммарным температурным эквивалентом от 7000 до 10000°С без изменения формы готового изделия.

Себестоимость производства 1 метра трубки составляет 3,33 рубля.

Цена реализации за 1 метр 3,48 рублей.

Отпускная цена поливных трубок фирмами Израиля и Греции составляет от 0,15 до 0,3$ США.

Источник информации

1. SU 835795, МКИ В 29 D 23/04, опублик. 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИВНАЯ ТРУБКА ДЛЯ КАПЕЛЬНОГО ОРОШЕНИЯ | 2007 |

|

RU2343695C1 |

| ПОЛИВНАЯ ТРУБКА ДЛЯ КАПЕЛЬНОГО ОРОШЕНИЯ | 2007 |

|

RU2344592C1 |

| ПОЛИВНАЯ ТРУБКА ДЛЯ КАПЕЛЬНОГО ОРОШЕНИЯ | 2007 |

|

RU2341074C1 |

| ШПАЛЕРА КРЕПЛЕНИЯ ВИНОГРАДНОЙ ЛОЗЫ, КРОНЫ НИЗКОРОСЛЫХ ПЛОДОВЫХ ДЕРЕВЬЕВ, ВЬЮЩИХСЯ КУСТАРНИКОВ | 2015 |

|

RU2594861C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСРЕДСТВОМ ЭКСТРУЗИИ ДАЮЩЕГО УСАДКУ ИЗДЕЛИЯ ИЗ ТЕРМОПЛАСТА | 1989 |

|

RU2022790C1 |

| Способ производства изделий из полимерных отходов экструзионно-прокатно-формовочным методом и установка для его осуществления | 2021 |

|

RU2782067C2 |

| ИЗДЕЛИЯ ИЗ ТЕРМОПЛАСТОВ С ВЫСОКОЙ СТЕПЕНЬЮ СТРУКТУРООБРАЗОВАНИЯ | 2002 |

|

RU2289597C2 |

| Роторный экструзионно-раздувной агрегат | 1990 |

|

SU1781068A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1991 |

|

RU2026905C1 |

| МНОГОСЛОЙНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2005 |

|

RU2404211C2 |

Изобретение может быть использовано для изготовления поливных трубок для капельного орошения путем формования пластических материалов методом экструзии профильно-погонажных изделий сложной конфигурации. Непрерывный способ изготовления поливной трубки для капельного орошения включает последовательные операции экструзии полой профильной заготовки из термопласта, раздува пузыря, формования профильного изделия и охлаждения. В качестве термопласта используют полиолефин радиационный модифицированный и в процессе экструзии расплавленную массу пропускают через узел дроссельных решеток с асимметричным и разномерным набором проходных отверстий. В процессе раздува давление внутри пузыря устанавливают по разности уровня воды в погонаже поливных трубок на входе и выходе его из зоны охлаждения. В процессе формования сначала формируют рукав овальной формы, затем профильный контур, последний протягивают через зажимное устройство, выполненное в виде двух формовочных барабанов: первого - ведомого, с образующим контуром наружного профиля формируемого погонажа, и второго - ведущего, с радиально установленными колодками для формования лабиринта. После охлаждения осуществляют продольный разрез сформированного погонажа на отдельные поливные трубки, причем профильный контур формируют с подгонкой свариваемых швов с зазором не более 3 мм. Способ позволяет получать одновременно две поливные трубки с односторонним водовыпуском и одну поливную трубку с двухсторонним водовыпуском. Трубка может эксплуатироваться с суммарным температурным эквивалентом от 7000 до 100000°С без изменения формы готового изделия. 1 з.п. ф-лы, 3 ил.

| Способ изготовления полых профиль-НыХ издЕлий из ТЕРМОплАСТичНыХ пОли-MEPOB и уСТРОйСТВО для ЕгО ОСущЕСТВ-лЕНия | 1979 |

|

SU835795A1 |

| RU 2062234 С1, 20.06.1996 | |||

| ЕР 1208741 А1, 29.05.2002 | |||

| US 5324379 А, 28.06.1994. | |||

Авторы

Даты

2006-08-27—Публикация

2005-03-29—Подача