СП

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Червячно-дисковый экструдер для переработки полимерных материалов | 1988 |

|

SU1558694A1 |

| Узел охлаждения диска экструдера | 1975 |

|

SU613915A1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1988 |

|

SU1634528A1 |

| Экструдер для переработки полимерных материалов | 1982 |

|

SU1060491A1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1976 |

|

SU582984A1 |

| Дисковый экструдер для переработки полимерных материалов | 1983 |

|

SU1073117A2 |

| Червячно-дисковый экструдер | 1988 |

|

SU1643169A1 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1997 |

|

RU2117576C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕСТРУКТИРОВАННОГО ПРОДУКТА И ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТА | 1999 |

|

RU2159179C2 |

| Экструдер для полимерных материалов | 1991 |

|

SU1821390A1 |

Использование: переработка полимерных материалов экструзией в химическом и полимерном машиностроении. Получение качественных изделий за счет управления тем- пературным режимом переработки, Сущность изобретения: в корпусе червячно- дискового экструдера расположены подвижный и неподвижный диски. Полость подвижного диска частично заполнена теп- поносителем. Концентрично в полости раз- мещен конденсатор. На неподвижном диске по всему периметру установлены герметичные капсулы. Рабочая камера капсул заполнена индивидуальным теплоносителем, В нижней части неподвижного диска размещены индивидуальные для каждой капсулы источники нагрева-охлаждения. 3 ил.

Изобретение относится к оборудованию для переработки полимерных материалов экструзией и может быть использовано в химическом и полимерном машиностроении.

Известен червячно-дисковый зкструдер для переработки полимерных материалов, содержащий корпус, диск, червяк, установленные внутри экструдера коаксиальные трубки, при этом внутренняя поверхность червяка выполнена конической, наружная трубка и внутренняя поверхность червяка обращены большим основанием в сторону диска, внутренняя поверхность которого на участках между червяком и торцом внутренней трубки выполнена с капиллярно-пористой структурой, а внутренняя трубка обращена большим основанием конуса в сторону хвостовика червяка и выполнена с торцовой стенкой капиллярно-пористой структуры, размещенной с противоположной диску стороны.

Недостаток указанного решения заключается в том, что управление тепловым режимом подвижного диска осуществляется только в выходной его части и не обеспечивается возможность управлять технологическим режимом по всему периметру движения расплава Управление осуществляется изменением температуры и количеством подводимого хладоагента на сребренных поверхностях посредством конических трубок, проходящих через весь экструдер, что является сложным з изготовлении и нетехнологичным.

Ближайшим по технической сущности к предложенному решению является червячно-дисковый экструдер для переработки полимерных материалов, содержащий корпус с неподвижным диском, размещенный в корпусе рабочий орган в виде полого червяка и соединенного с ним подвижного диска с полостью для частичного заполнения

О

ел со ю

лоносителем и концентрично расположенный в полости подвижного диска конденсатор.

В данном червячно-дисковым экструде- ре управление температурным режимом осуществляется посредством герметичного полого элемента, который крепится к подвижному диску, при этом происходит тер- мостатирование полимерного материала только за пределами диска на выходе из экструдера.

Недостатком указанного решения является невозможность управления технологическим режимом переработки полимерных материалов по всему периметру дисковой зоны (включая неподвижный и подвижный диски), что является крайне необходимым для получения материалов с заданными свойствами-.

Целью изобретения является повышение качества изделий за счет управления технологическим температурным режимом переработки материала по всей дисковой зоне.

Поставленная цель достигается тем, что червячно-дисковый экструдер для переработки полимерных материалов, содержащий корпус с неподвижным диском, размещенный в корпусе рабочий орган в виде малого червяка и соединенного с ним подвижного диска с полостью для частичного заполнения теплоносителем и концентрично расположенный в полости подвижного диска конденсатор, согласно изобретению снабжен установленными на неподвижном диске по всему периметру дисковой зоны герметичными капсулами с пе- ременными размерами и формой для обеспечения заданного температурного режима данного участка, причем каждая герметичная капсула имеет рабочую камеру для заполнения ее индивидуальным теплоносителем и снабжена индивидуальным источником нагрева-охлаждения теплоносителя, размещенным в нижней части неподвижного диска.

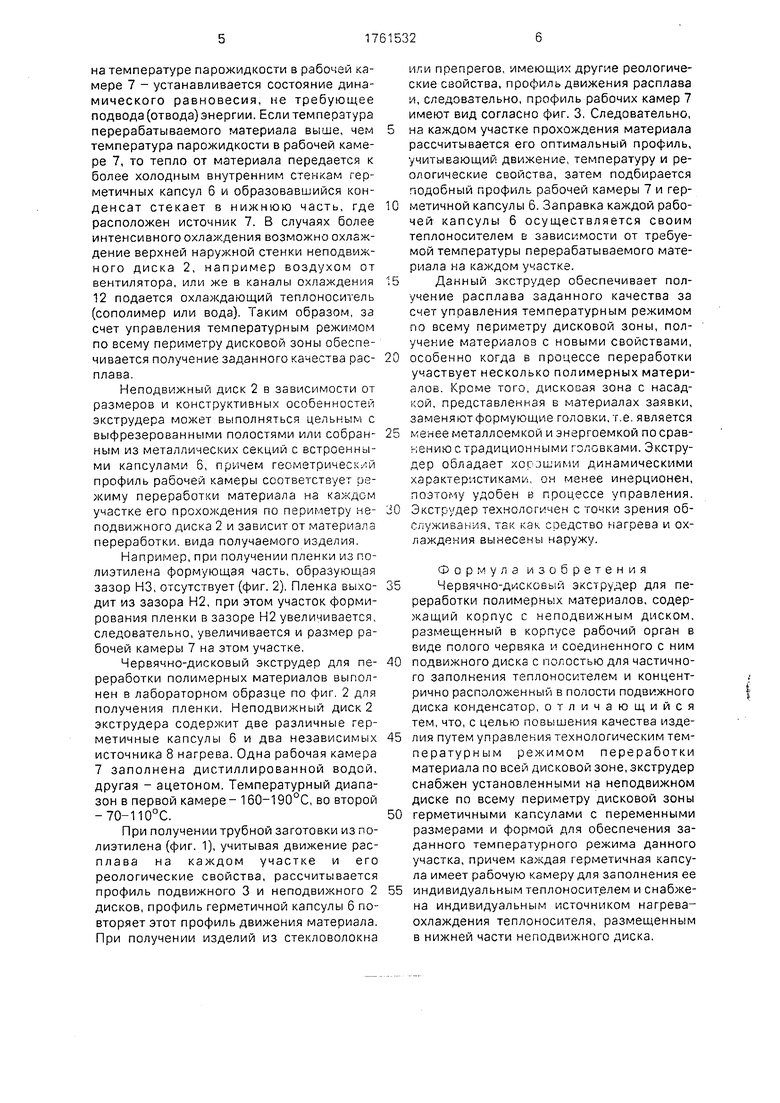

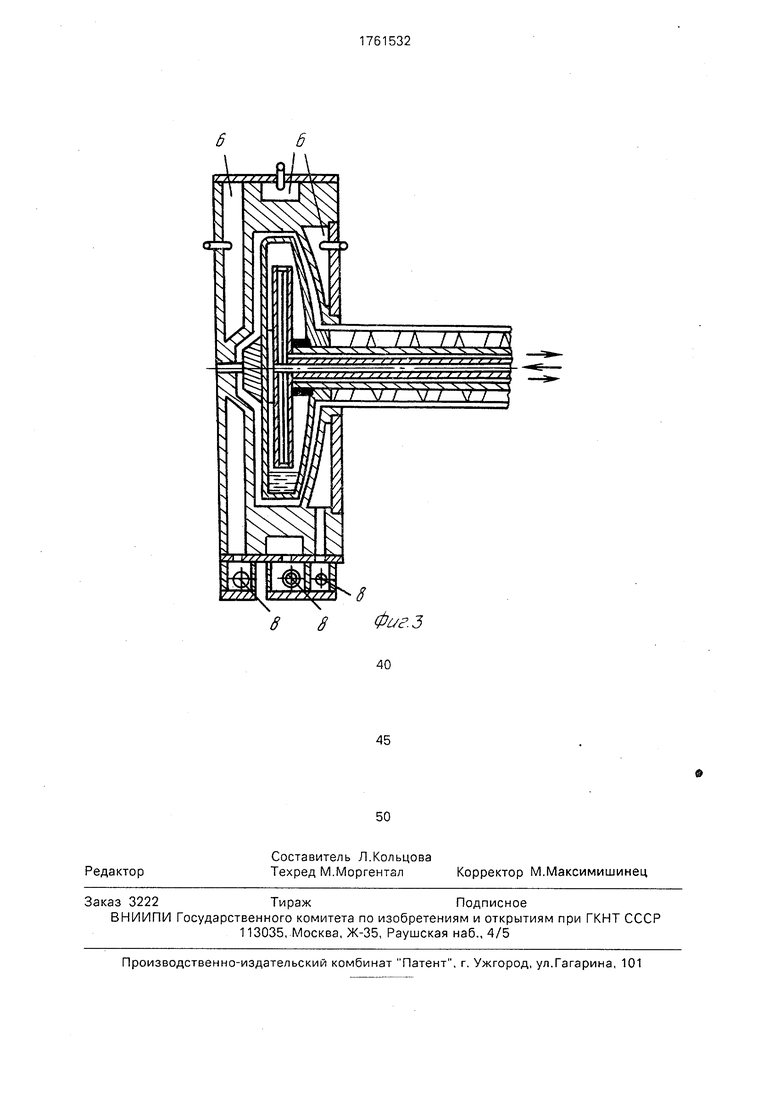

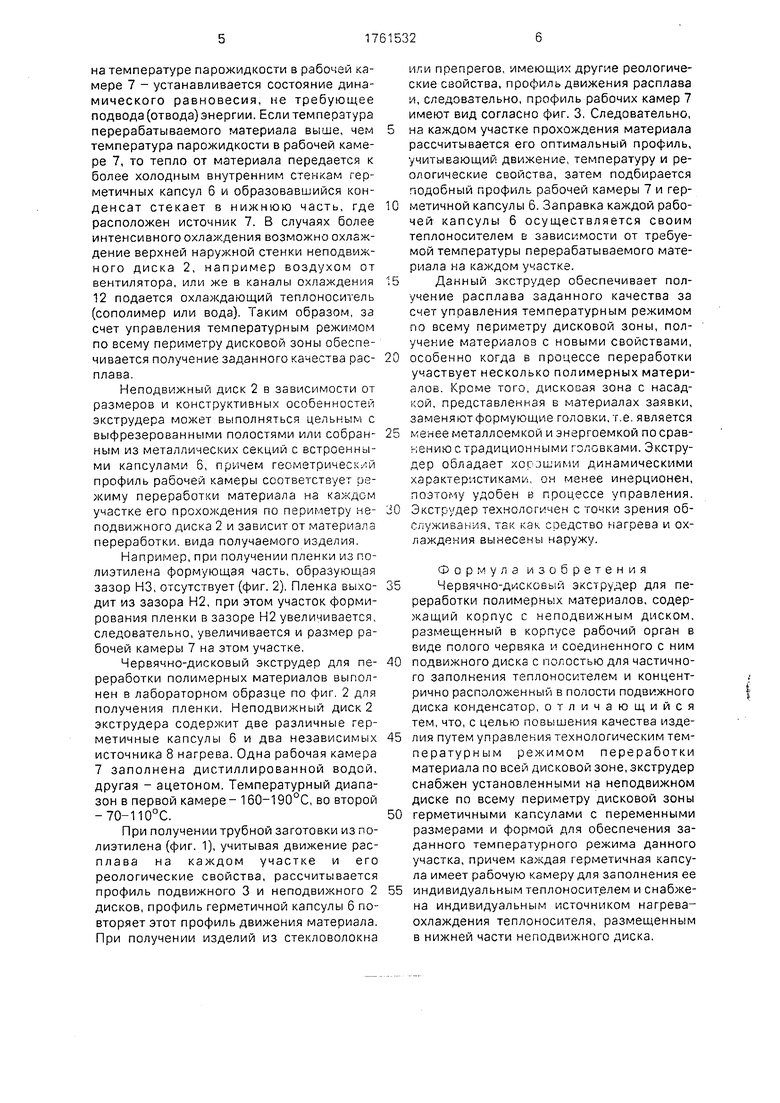

На фиг. 1-3 изображен общий вид чер- вячно-дискового экструдера (ЭЧД) - продольный разрез, с различным видом полостей (варианты выполнения).

Червячно-дисковый экструдер для переработки полимерных материалов содержит корпус 1 с неподвижным диском 2, размещенный в корпусе 1 рабочий орган в виде подвижного диска 3 с полостью А для частичного заполнения теплоносителем,соединенный с полым червяком 4, и конденсатор 5, концентрично расположенный в полости А подвижного диска 3. Экструдер снабжен установленными на неподвижном

диске 2 по всему периметру дисковой зоны герметичными капсулами 6 с переменными размерами и формой для обеспечения заданного температурного режима данного

5 участка, причем каждая герметичная капсула 6 имеет рабочую камеру 7 для заполнения ее индивидуальным теплоносителем и снабжена индивидуальным источником 8 нагрева-охлаждения теплоносителя, разме0 щенным в нижней части неподвижного диска 2, С подвижным диском 3 жестко соединен формующий элемент 9, а с неподвижным диском 2 соединена насадка 10. В капсулах 6 размещены термопары 11, а внутри одной из

5 герметичных капсул 6 выполнены каналы охлаждения 12.

Червячно-дисковый экструдер работает следующим образом: полимерный материал в процессе транспортировки попадает в ди0 сковую зону экструдера, которая является основной рабочей зоной, где формируется качество и состав материала. При этом на каждом участке прохождения материала по периметру дисков 2 и 3 необходимо иметь

5 возможность регулирования температуры, которая влияет на вязкость материала и, следовательно, на движение расплава. На участке Hi температура материала может быть выше, чем на участках Н2 и Нз, в таком

0 случае капсула 6 на участке Hi может быть заправлена дифинильной смесью, на участке Й2 дистиллированной водой, на участке Нз - ацетоном, что соответствует температурному режиму 250-300°С, 180-100°С

5 80-100°С.

Следует отметить, что теплоноситель подбирается таким образом, чтобы внутри каждой рабочей камеры 7 давление было минимальным и не требовалась установка

0 предохранительного клапана, Например, для воды при Т 250°С давление внутри камеры 7 составляет - 32 атм, что требует наличия более толстых стенок, установки предохранительных клапанов, соответству5 ющих прокладок. При использовании же дифинильной смеси при той же температуре величина давления составляет 0,5 атм, при этом конструктивные элементы экструдера менее металлоемки и более простые.

0 Источник 7 нагрева, например патронного типа, нагревает выбранный теплоноситель до заданной температуры, которая контролируется термопарой 11. Если температура парожидкости в рабочей камере 7

5 выше температуры переработки материала, то материал подогревается, при этом образовавшийся на внутренних стенках камеры 7 конденсат стекает в нижнюю часть герметичной капсулы 6. Если темпе- ратура перерабатываемого материала равна температуре парожидкости в рабочей камере 7 - устанавливается состояние динамического равновесия, не требующее подвода (отвода) энергии. Если температура перерабатываемого материала выше, чем температура парожидкости в рабочей камере 7, то тепло от материала передается к более холодным внутренним стенкам герметичных капсул 6 и образовавшийся конденсат стекает в нижнюю часть, где расположен источник 7. В случаях более интенсивного охлаждения возможно охлаждение верхней наружной стенки неподвижного диска 2, например воздухом от вентилятора, или же в каналы охлаждения 12 подается охлаждающий теплоноситель (сополимер или вода). Таким образом, за счет управления температурным режимом по всему периметру дисковой зоны обеспечивается получение заданного качества расплава.

Неподвижный диск 2 в зависимости от размеров и конструктивных особенностей экструдера может выполняться цельным с выфрезерованными полостями или собранным из металлических секций с встроенными капсулами 6, причем гесметрическ/й профиль рабочей камеры соответствует режиму переработки материала на каждом участке его прохождения по периметру неподвижного диска 2 и зависит от материала переработки, вида получаемого изделия,

Например, при получении пленки из полиэтилена формующая часть, образующая зазор НЗ, отсутствует (фиг. 2). Пленка выходит из зазора Н2, при этом участок формирования пленки в зазоре Н2 увеличивается, следовательно, увеличивается и размер рабочей камеры 7 на этом участке.

Червячно-дисковый экструдер для переработки полимерных материалов выполнен в лабораторном образце по фиг. 2 для получения пленки. Неподвижный диск 2 экструдера содержит две различные герметичные капсулы 6 и два независимых источника 8 нагрева. Одна рабочая камера 7 заполнена дистиллированной водой. другая - ацетоном. Температурный диапазон в первой камере - 160-190°С, во второй -70-110°С.

При получении трубной заготовки из полиэтилена (фиг. 1), учитывая движение расплава на каждом участке и его реологические свойства, рассчитывается профиль подвижного 3 и неподвижного 2 дисков, профиль герметичной капсулы 6 повторяет этот профиль движения материала. При получении изделий из стекловолокна

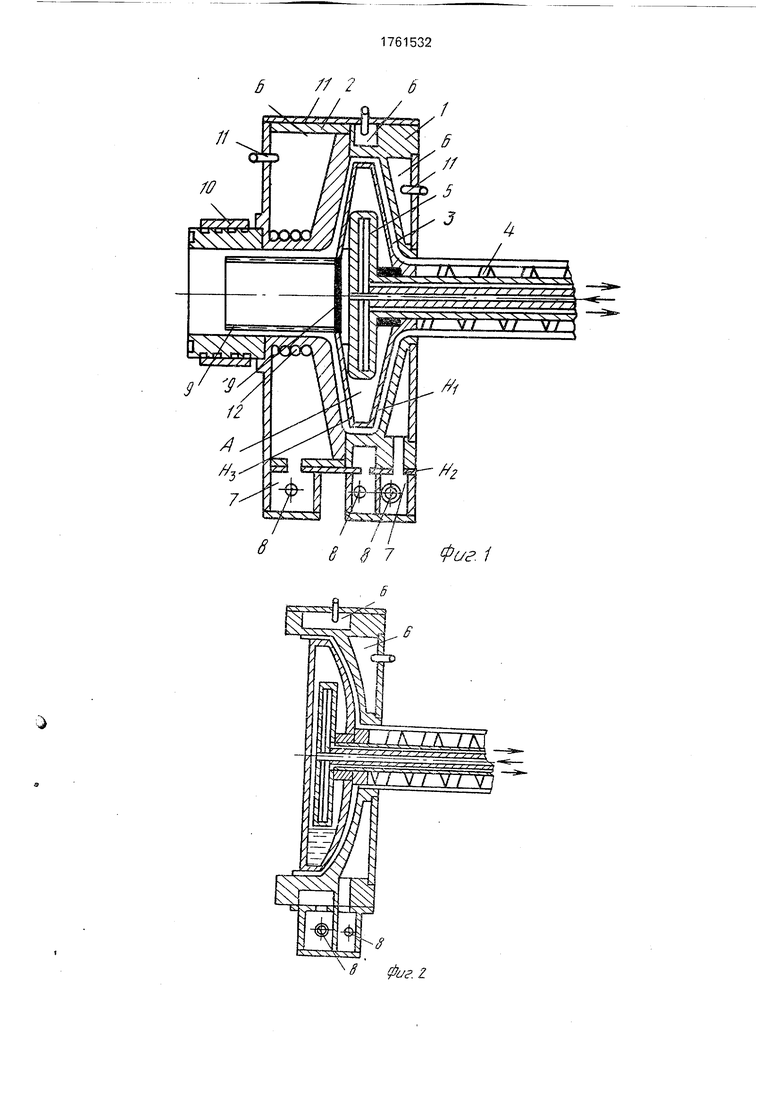

или препрегов, имеющих другие реологические свойства, профиль движения расплава и, следовательно, профиль рабочих камер 7 имеют вид согласно фиг. 3, Следовательно,

на каждом участке прохождения материала рассчитывается его оптимальный профиль, учитывающий движение, температуру и реологические свойства, затем подбирается подобный профиль рабочей камеры 7 и герметичной капсулы 6. Заправка каждой рабочей капсулы 6 осуществляется своим теплоносителем в зависимости от требуемой температуры перерабатываемого материала на каждом участке.

Данный экструдер обеспечивает получение расплава заданного качества за счет управления температурным режимом по всему периметру дисковой зоны, получение материалов с новыми свойствами,

особенно когда в процессе переработки участвует несколько полимерных материалов. Кроме того, дисковая зона с насадкой, представленная в материалах заявки, заменяют формующие головки, т.е. является

менее металлоемкой и энергоемкой по сравнению с традиционными головками. Экструдер обладает XOLJUJUNSM динамическими характеристиками он менее инерционен, поэтому удобен в процессе управления.

Экструдер технологичен с точки зрения об- сг.уживан/я, так как. соедство нагрева и охлаждения вынесены наружу.

Формула изобретения

Червячно-дисксвый экструдер для переработки полимерных материалов, содержащий коопус с неподвижным диском, размещенный в корпусе рабочий орган в виде полого червяка и соединенного с ним

подвижного диска с полостью для частичного заполнения теплоносителем и концент- рично расположенный в полости подвижного диска конденсатор, отличающийся тем, что, с целью повышения качества изделия путем управления технологическим тем- пературным режимом переработки материала по всей дисковой зоне, зкструдер снабжен установленными на неподвижном диске по всему периметру дисковой зоны

герметичными капсулами с переменными размерами и формой для обеспечения заданного температурного режима данного участка, причем каждая герметичная капсула имеет рабочую камеру для заполнения ее

индивидуальным теплоносителем и снабжена индивидуальным источником нагрева- охлаждения теплоносителя, размещенным в нижней части неподвижного диска.

N.

ч

i-ч

J

О)

сл оз ю

О±±Э

))})}) У У ft ) J Т

/Л /Л /Л /Л

v / v /

у /

Фиг.З

| Червячно-дисковый экструдер для переработки полимерных материалов | 1988 |

|

SU1558694A1 |

| Солесос | 1922 |

|

SU29A1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1988 |

|

SU1634528A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-09-15—Публикация

1990-07-09—Подача