Изобретение относится к органической химии, конкретно к способу получения фталевого ангидрида - важного промышленного полупродукта.

Цель изобретения - повышение выхода целевого продукта, а также экономия энергии за счет проведения окисления при давлении 0,35-0,45 МПа и рекуперации энергии отходящих хвостовых газов в газовой турбине обычно при 0,35-0,75 МПа.

Изобретение иллюстрируется следующими примерами.

Пример 1 .

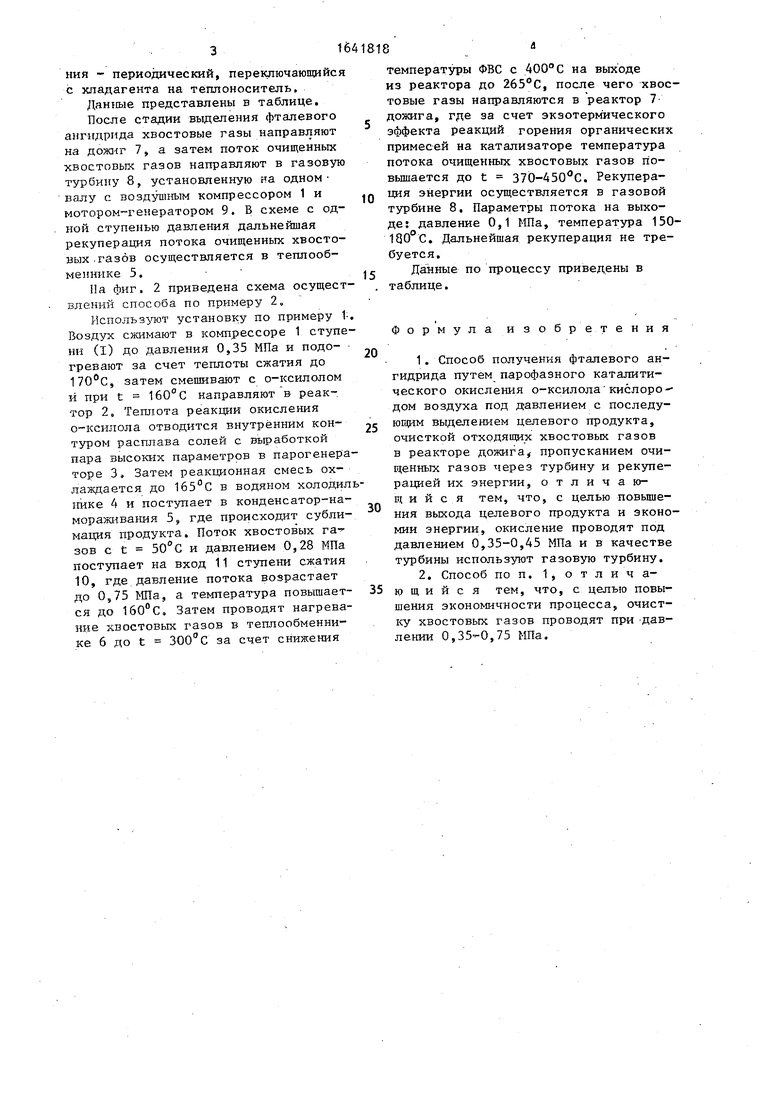

На фиг. 1 приведена схема осуществлений способа.

Используют установку с объемом катализатора 1 л. Расход о-ксилола (100%) составляет 140 г/ч.

Воздух сжимают в компрессоре 1 до давления 0,35 МПа (одна ступень давления), подогревается за счет теплоты сжатия до t 170°C и посте смешения с о-ксилолом напрапяют в контактный аппарат 2. Из контактного аппарата фталовоздушную смесь (ФВС) направляют на стадию выделения. Стадия выделения целевого продукта представлена теплообменниками 4 и 5, где подогреваются хвостовые газы, газовым холодильником (на схеме не показан), где происходит выделение фталевого ангидрида в жидком виде и конденсатором - намораживания 6, где происходит сублимация (выделение в твердом виде) фталевого аншцрида. Процесс в конденсаторе намораживяния - периодический, переключающийся с хладагента на теплоноситель.

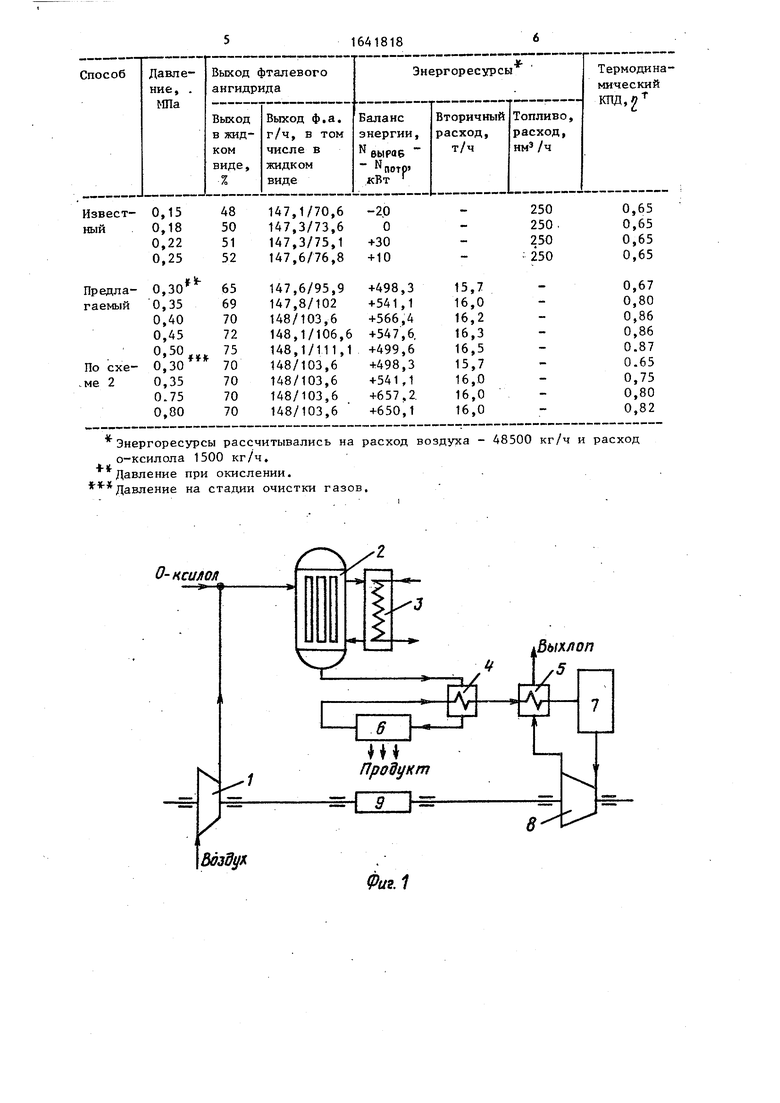

Данные представлены в таблице.

После стадии выделения фталевого ангидрида хвостовые газы направляют на дожит 7, а затем поток очищенных хвостовых газов направляют в газовую турбину 8, установленную на одном валу с воздушным компрессором 1 и мотором-генератором 9. В схеме с одной ступенью давления дальнейшая рекуперация потока очищенных хвостовых газов осуществляется в теплообменнике 5.

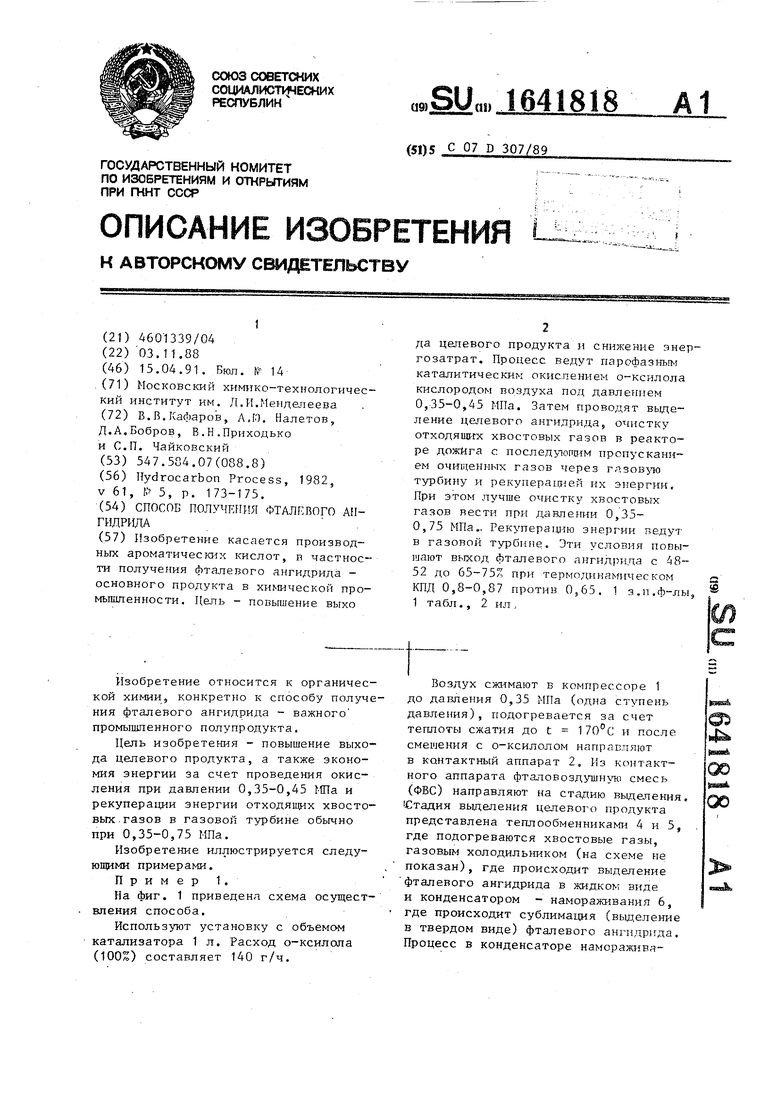

На фиг. 2 приведена схема осуществлений способа по примеру 2„

Используют установку по примеру 1 Воздух сжимают в компрессоре 1 ступени (1) до давления 0,35 МПа и подогревают за счет теплоты сжатия до 170°С, затем смешивают с о-ксилолом и при t 160° С направляют в реактор 2, Теплота реакции окисления о-ксилола отводится внутренним контуром расплава солей с выработкой пара высоких параметров в парогенераторе 3, Затем реакционная смесь охлаждается до 165°С в водяном холодилнике 4 и поступает в конденсатор-намораживания 5, где происходит сублимация продукта. Поток хвостовых газов с t 50°С и давлением 0,28 МПа поступает на вход 11 ступени сжатия 10, где давление потока возрастает до 0975 МПа, а температура повышается до 160°С. Затем проводят нагревание хвостовых газов в теплообменнике 6 до t 300°С за счет снижения

температуры ФВС с 400°С на выходе из реактора до 265°С, после чего хвостовые газы направляются в реактор 7 дожига, где за счет экзотермического эффекта реакций горения органических примесей на катализаторе температура потока очищенных хвостовых газов повышается до t 370-450°С. Рекуперация энергии осуществляется в газовой турбине 8, Параметры потока на выходе: давление 0,1 МПа, температура 150- 180 С. Дальнейшая рекуперация не требуется.

Данные по процессу приведены в . таблице.

Формула изобретения

1.Способ получения фталевого ангидрида путем парофазного каталитического окисления о-ксилола кислоро-- дом воздуха под давлением с последующим выделением целевого продукта, очисткой отходящих хвостовых газов в реакторе дожига, пропусканием очищенных газов через турбину и рекуперацией их энергии, отличающийся тем, что, с целью повышения выхода целевого продукта и экономии энергии, окисление проводят под давлением 0,35-0,45 МПа и в качестве турбины используют газовую турбину.

2.Способ поп. 1,отлича- ю щ и и с я тем, что, с целью повышения экономичности процесса, очистку хвостовых газов проводят при давлении 0,35-0,75 МПа.

Энергоресурсы рассчитывались на расход воздуха - 48500 кг/ч и расход

о-ксилола 1500 кг/ч. 4-Ј

Давление при окислении.

Давление на стадии очистки газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения малеинового ангидрида | 1988 |

|

SU1641817A1 |

| СПОСОБ ДЕСУБЛИМАЦИИ ФТАЛЕВОГО АНГИДРИДА ИЗ ФТАЛОВОЗДУШНОЙ СМЕСИ | 1998 |

|

RU2138493C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576738C9 |

| СПОСОБ ИНТЕНСИФИКАЦИИ УСТАНОВОК ПО ПРОИЗВОДСТВУ НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 2013 |

|

RU2536949C1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ (ВАРИАНТЫ) И АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2470856C2 |

| Способ десублимации фталевого ангидрида | 1988 |

|

SU1544764A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2001 |

|

RU2188790C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ФТАЛЕВОГО АНГИДРИДА | 1999 |

|

RU2177938C2 |

| СПОСОБ И УСТАНОВКА ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ С ДООЧИСТКОЙ ХВОСТОВОГО ГАЗА | 2014 |

|

RU2562481C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВНУТРИМОЛЕКУЛЯРНЫХ АНГИДРИДОВ БЕНЗОЛПОЛИКАРБОНОВЫХ КИСЛОТ | 2009 |

|

RU2412178C1 |

Изобретение касается производных ароматических кислот, в частности получения Лталевого ангидрида - основного продукта в химической промышленности. Цель - повышение выхо да целевого продукта и снижение энергозатрат. Процесс ведут паросЬачпым каталитическим окиспением о-ксилола кислородом воздуха под давлением 0,35-0,45 МПа. Затем проводят выделение целевого ангидрида, ОЧИСТКУ отходящих хвостовых газов в реакторе дожИга с последуюпшм пропусканием очищенных газов через ггзовую турбину и рекуперацией их энергии. При этом ттучше очистку хвостовых гаяов вести при давлении 0,35- 0,75 МПа. Рекуперацию энергии яедут в газовой турбине. Эти vcпочия повышают выход Лталевого ангидрида с 48-- 52 до 65-75% при термодинамическом КПД 0,8-0,87 против 0,65. 1 ч.и.А-лы, 1 табл., 2 ил

0-ксилок

Риг.1

«О

1

| Hydrocarbon Process, 1982, v 61, Р 5, р | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

Авторы

Даты

1991-04-15—Публикация

1988-11-03—Подача