1

(21)4493632/26

(22) 17.10.88

(46)15.04.91. Бюл. № 14

(72) В.С.Коневский, Е.В.Кривоносое и

Л.А.Литвинов

(53)621.315.592(088.8)

(56) Бородин В.А. и др. Совершенствование

процесса выращивания профилированного

сапфира. - Изв. АН СССР. Сер.физ., 1983,

т.47. №2,с.368-374.

Бородин В.А. и др. Влияние физико-химических условий процесса кристаллизации на совершенство профилированных кристаллов сапфира. - Рост кристаллов. Т. 15. М.: Наука, 1986, с.157-170 .

(54) СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ КОРУНДА

(57) Изобретение относится к контролю качества профилированных монокристаллов корунда, обеспечивает повышение производительности труда и снижение энергозатрат. Способ включает отжиг монокристаллов при 1500-1700°С в атмосфере кислорода при его парциальном давлении 5-Ю3 - 3,6-Ю4 Па в течение 1.0-1,25 ч. После отжига визуально определяют брак по выпадению инородной фазы. Контроль в 10 раз быстрее, чем в известном способе. Энергозатраты сокращены в 30 раз. 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМООБРАБОТКИ АКТИВИРОВАННЫХ МОНОКРИСТАЛЛОВ КОРУНДА И ИЗДЕЛИЙ ИЗ НИХ | 1989 |

|

SU1736214A1 |

| Способ термообработки изделий из лейкосапфира | 1989 |

|

SU1649859A1 |

| СПОСОБ ВЫРАЩИВАНИЯ ЗВЕЗДЧАТЫХ МОНОКРИСТАЛЛОВ ТУГОПЛАВКИХ ОКИСЛОВ ПО МЕТОДУ ВЕРНЕЙЛЯ | 1998 |

|

RU2124077C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ СОЕДИНЕНИЯ LIINS | 2001 |

|

RU2189405C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЮВЕЛИРНОЙ ВСТАВКИ ИЗ МОНОКРИСТАЛЛИЧЕСКОГО КОРУНДА | 1992 |

|

RU2060709C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ САПФИРА | 2005 |

|

RU2304641C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ САПФИРА | 2005 |

|

RU2316621C2 |

| СПОСОБ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ ТУГОПЛАВКИХ СОЕДИНЕНИЙ | 1999 |

|

RU2164267C1 |

| Способ термообработки изделий из монокристаллов корунда | 1987 |

|

SU1476982A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ЦИЛИНДРИЧЕСКИХ ШАЙБ ИЗ ТУГОПЛАВКИХ СОЕДИНЕНИЙ | 2014 |

|

RU2561511C1 |

Изобретение относится к контролю качества монокристаллов корунда и изделий из них. В последнее время профилированные монокристаллы корунда используются в качестве оболочек для интенсивных источников света. Рабочая температура таких оболочек может достигать порядка 1300°С. Если во время выращивания монокристаллов неконтролируемо изменяются физико-химические условия процесса кристаллизации, то при последующей эксплуатации при высокой температуре изделий возможно уменьшение оптической однородности из-за появления инородной фазы с отличным от корунда коэффициентом преломления и уменьшение механической прочности. Ресурс таких изделий недопустимо мал,

Цель изобретения - повышение производительности труда и снижение энергозатрат.

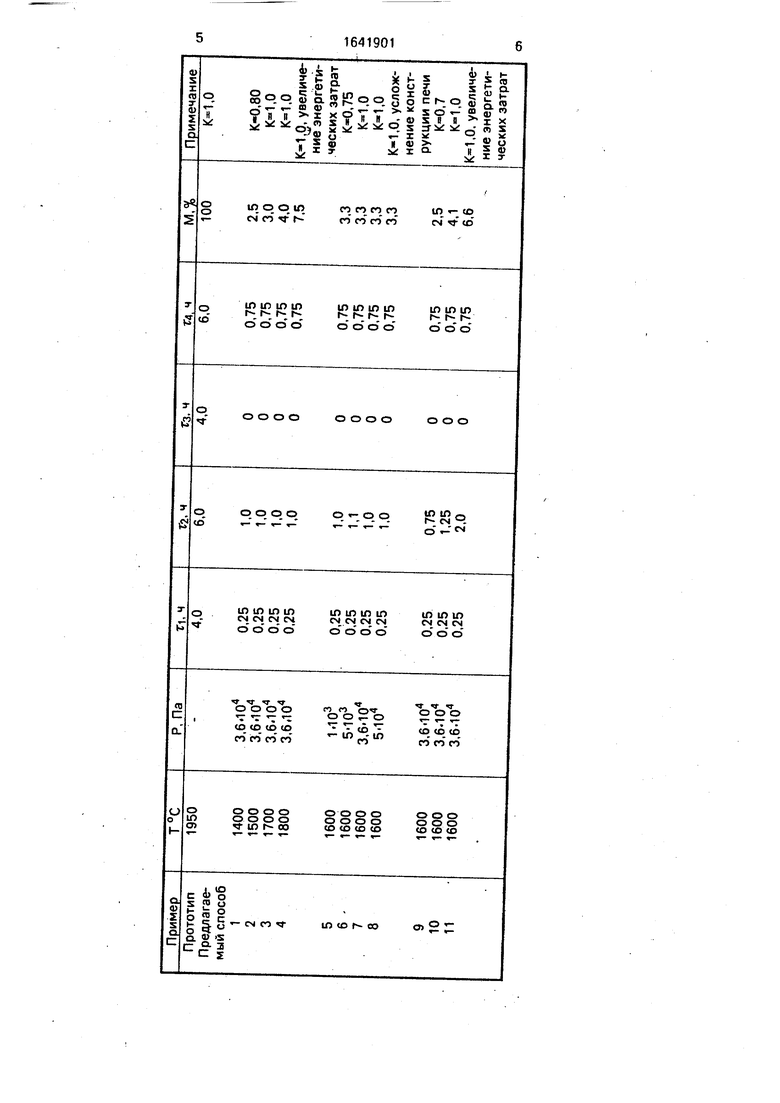

В таблице приведены примеры отжига монокристаллов корунда по предлагаемому способу и способу-прототипу.

Способ реализуется следующим образом.

Образцы-свидетели с линейными размерами несколько миллиметров, отрезанные от контролируемых монокристаллов корунда, помещают в отжиговое пространство установки с индукционным нагревом типа ТП4-30-8, в индуктор которой помещено рабочее тело из молибдена с силициро- ванным покрытием. Использование образцов-свидетелей позволяет значительно уменьшить время нагрева-охлаждения, и исключает порчу кристаллов и изделий из них, которые могут эксплуатироваться при более низких температурах.

Рабочее пространство печи заполняют до атмосферного давления кислородом с парциальным давлением, указанным в таблице, с добавкой инертного газа,

О

ь ю о

Представленные в таблице данные имеют следующие обозначения: Т - температура отжига; Р - парциальное давление кислорода в зоне отжига; ri - время разогрева печи; Г2 - время изотермической выдержки; тз - время снижения температуры; тц - время инерционного охлаждения; М - энергетические затраты по сравнению с прототипом; К - коэффициент скрытого брака.

Печь нагревают в течение времени Т1 до температуры Т и выдерживают при этой температуре в течение времени VL , после чего выключают нагрев, и печь инерционно остывает до комнатной температуры в течение времени гз . Затем извлекают из печи отожжённые образцы и визаульио контролируют наличие инородной фазы (помутнение кристаллов).

При сравнении результатов отжига основными показателями являются общее время отжига и энергозатраты. Как видно . из таблицы, оптимальными по общей продолжительности отжига и энергозатратам можно считать режимы, описанные в примерах 1-3 и 5-10. Однако выполнение режимов, описанных в примерах 1, 5, 9, не обеспечивает надежного выявления скрытого брака. Режимы, описанные в примере 8, требуют усложнения конструкции печи. Таким образом, режимы, оговоренные в предлагаемом способе, обеспечивают надежный контроль скрытого брака изделий из монокристаллов корунда в 10 раз быстрее и в 30 раз с меньшими энергетическими затратами, чем у прототипа.

Среда отжига найдена экспериментально, исходя из того факта, что природа инородной фазы пока окончательно не

установлена, а имеется предположение об образовании оксикарбидов алюминия различного состава, образующихся при выращивании монокристаллов корунда с использованием оснастки из графита. При парциальном давлении кислорода менее 5 «10 Па удается обнаружить выпадение инородной фазы у некоторой части выращенных кристаллов, поэтому возможна поставка потребителю изделий со скрытым браком. При парциальном давлении кислорода, превышающем 3,6-10 Па, результаты контроля не изменяются, а конструкция печи при этом значительно усложняется.

Температура отжига менее 1500°С не обеспечивает полного выявления скрытого брака изделий. Повышение температуры отжига выше 1700°С не улучшает результаты контроля, а.энергозатраты существенно 0 увеличиваются. В течение изотермической выдержки менее 1 ч скрытый брак обнаруживается только у части выращенных кристаллов. Удлинение изотермической выдержки более 1,25 ч не улучшает результатов контроля, а энергозатраты увеличиваются.

0

5

5

Формула изобретения Способ контроля качества профилированных монокристаллов корунда, выращенных в углеродсодержащей среде, включающий высокотемпературный отжиг и последующий визуальный контроль выпадения инородной фазы, отличающийся

тем, что, с целью повышения производительности труда и снижения энергозатрат, отжиг ведут при 1500-1700°С в атмосфере кислорода при его парциальном давлении 5«103-3, в течение 1,0-1,25 ч.

Авторы

Даты

1991-04-15—Публикация

1988-10-17—Подача