Изобретение относится к области выращивания монокристаллов тугоплавких оксидов из расплавов методом направленной кристаллизации и может быть использовано для получения монокристаллов сапфира, соответствующих требованиям оптоэлектроники.

Известно устройство для выращивания монокристаллов на основе сложных оксидов, представляющее собой герметичную камеру, в которую установлены вертикального перемещаемый и вращаемый шток с присоединенной к нему затравкой, водоохлаждаемый индуктор, соединенный с источником индукционного нагрева, водоохлаждаемое дно, выполненное в виде спирали, тигель, выполненный с отверстием в донной части и зафиксированный внутри индуктора в неподвижном положении, загрузочное устройство в виде герметичного бункера с механизмом подачи шихты и подающей трубкой. Внутренний объем тигля заполнен расплавом, из которого выращивают кристалл, причем расплав в процессе роста поступает в тигель через донное отверстие из дополнительного объема, образованного зазором между тиглем и индуктором. Это устройство предназначено в основном для выращивания алюмоиттриевых гранатов и не обеспечивает возможность выращивания монокристаллов сапфира (Авторское свидетельство СССР №904347, С30В 15/12, опубл. 1993 г.).

Наиболее близким с позиции объема и формы выращиваемого монокристалла, технической сущности и достигаемого результата является устройство для выращивания монокристаллов сапфира, содержащее установленные в вакуумной камере экраны, нагреватель, затравкодержатель с закрепленным в нем затравочным кристаллом, тигель с крышкой и формообразователем, системы регулирования скорости подъема затравочного кристалла и мощности нагревателя, в котором на крышке камеры укреплен бункер, выполненный в виде цилиндра с конусообразной верхней и нижней частью, нижняя часть содержит запорный клапан в виде усеченного конуса, на верхней части бункера установлен сильфон, который соединен с запорным клапаном с помощью штока, снабженного механизмом автоматического перемещения, нижняя часть бункера герметично вставлена в трубку, опущенную в тигель через отверстие в крышке тигля (RU 2232832 С1, 20.07.2004). Устройство позволяет использовать порошкообразный оксид алюминия и обеспечивает получение монокристаллов массой 12 кг с техническими характеристиками, соответствующими требованиям оптоэлектроники, и выходом годного не ниже 50%. Однако при получении крупноразмерных кристаллов с поперечным размером более 200 мм и кристаллографической ориентацией <1010> или <1102> недостатками являются наличие пустот диаметром менее 50 мкм и высокие энергозатраты, значительно отражающиеся на стоимости продукции.

Технический результат изобретения состоит в устранении скрытых пустот диаметром менее 50 мкм при получении кристаллов с поперечным размером более 200 мм и кристаллографической ориентацией <1010> или <1102> при одновременном уменьшения энергозатрат в 3-4 раза. Кроме того, устройство позволяет получать монокристаллы с низкой остаточной величиной внутренних напряжений, что является важным при дальнейшей механической обработке кристаллов

Указанный технический результат достигается тем, что устройство для выращивания профилированных монокристаллов сапфира, содержащее вакуумную камеру с тиглем и формообразователем, вольфрамовый нагреватель, экраны, шток с затравкодержателем, снабженный механизмом подъема кристалла, установленным вне камеры, систему подпитки расплава в виде бункера с трубкой и системы управлениями нагревом и скоростью подъема кристалла, согласно изобретению дополнительно содержит вакуумную камеру отжига, установленную над камерой с тиглем и формообразователем соосно с ней, и систему синхронизации массы выращиваемого кристалла и расхода подпитывающего материала, камера отжига имеет автономный нагреватель, высота которого равна или превышает максимальный размер длины получаемого кристалла, диаметр камеры отжига составляет 0,6-0,9 от диаметра нижней камеры, между камерами установлена перегородка с отверстиями для штока с затравкодержателем, выращиваемого кристалла и подпитки, на верхнюю кромку тигля установлена пластина с прорезями, при этом множество прорезей, параллельных друг другу и двум стенкам формообразователя, имеют ширину 50-100 мкм и расположено на расстоянии друг от друга 70-120 мкм внутри пространства, ограниченного двумя перпендикулярными им прорезями с шириной 1-1,5 мм, а концы прорезей выполнены глухими.

Кроме того, система синхронизации содержит датчики дифференциального взвешивания кристалла и расхода подпитывающего материала, шток снабжен механизмом осевого вращения, перегородка между камерами выполнена из вольфрамового или молибденового листа, перегородка между камерами выполнена с возможностью регулирования отверстий, пластина с прорезями выполнена из вольфрамового или молибденового листа, камеры и часть штока, находящаяся вне камер, снабжены системой водоохлаждения.

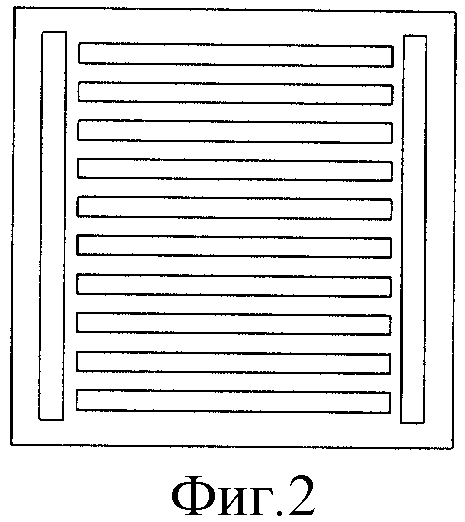

Устройство, названное установкой «Профиль», и его фрагмент показаны на фиг.1 и 2.

Устройство, показанное на фиг.1, содержит вакуумную камеру (1), на которой соосно ей установлена вакуумная камера отжига (2), имеющая диаметр 0,6-0,9 от диаметра нижней камеры. Камеры разделены перегородкой (9), имеющей отверстия для штока с затравкодержателем (7) и выращиваемого кристалла, а также для поступления подпитывающего материала из системы подпитки (8) в тигель (3) с формообразователем (4). Шток помимо механизма подъема снабжен механизмом осевого вращения (на чертеже не показаны). Преимущественно перегородка между камерами выполнена из вольфрамового или молибденового листа, перегородка между камерами выполнена с возможностью регулирования отверстий. В нижней камере с тиглем установлен нагреватель (5), в верхней камере, служащей для отжига монокристаллов, установлен автономный нагреватель (6), высота которого равна или превышает длину выращиваемого кристалла. Нижняя камера снабжена дверкой, верхняя камера - смотровым окном (на чертеже не показаны). Система синхронизации массы кристалла и расхода подпитывающего материала (12) включает датчики дифференциального взвешивания (11), установленные соответственно на штоке (7) и на системе подпитки (8).

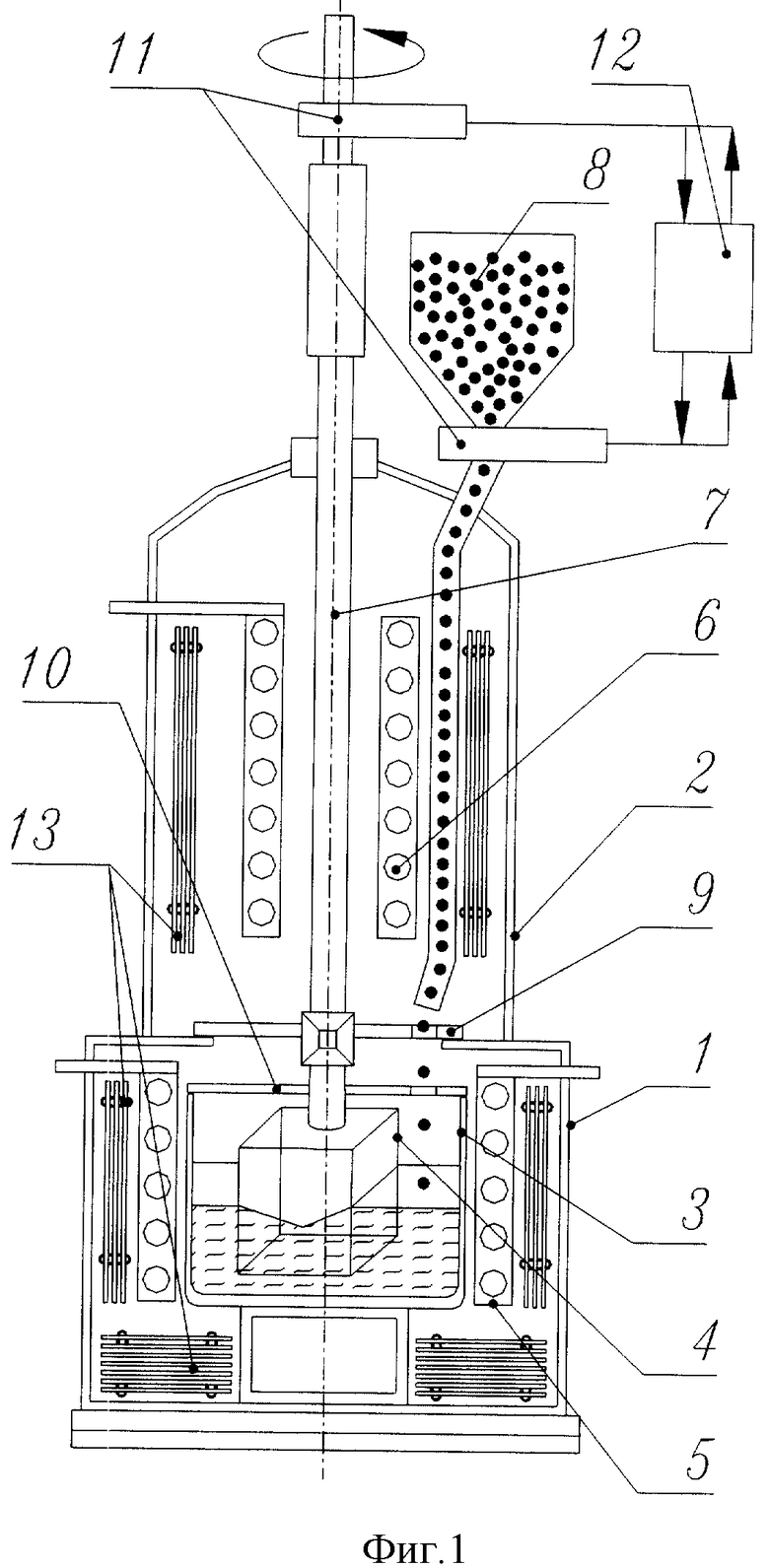

На верхней кромке тигля установлена пластина с прорезями (10) преимущественно из вольфрама или молибдена. Множество прорезей, параллельных друг другу и двум стенкам формообразователя, имеют ширину 50-100 мкм и расположены на расстоянии друг от друга 70-120 мкм внутри пространства, ограниченного двумя перпендикулярными им прорезями с шириной 1-1,5 мм, а концы прорезей выполнены глухими.

В камерах установлены экраны (13). Системы водоохлаждения, управления мощностью нагревателей и скоростью подъема кристалла на чертеже не показаны.

На фиг.2 показана пластина с прорезями.

Работа устройства

В тигель (3) соосно ему помещают формообразователь (4) и заполняют весь объем исходной шихтой в виде измельченных кусков сапфира или гранул оксида алюминия в количестве, обеспечивающем заполнение объема расплавом. Через дверку в нижней камере или через регулируемое отверстие в перегородке между камерами тигель (3) помещают в нижнюю вакуумную камеру (1) соосно нагревателю (5). На верхнюю кромку тигля устанавливают пластину с прорезями (10). Вставляют и центрируют в затравкодержателе, укрепленном на штоке (7), затравочный кристалл. Камеры (1) и (2) герметизируют и вакуумируют до (1-5)×10-5 мм рт.ст. Подавая мощность на нижний нагреватель, разогревают тигель до температуры расплава 2100°С и выдерживают расплав до его гомогенизации в течение 2-3 часов. Затем снижают температуру до 2050°С и опускают затравочный кристалл до пластины (10), где происходит соприкосновение затравочного кристалла с расплавом, проникающим через прорези, представляющими собой капиллярные каналы. После выдержки в течение 1-3 минут затравочный кристалл поднимают со скоростью, обусловленной формой и величиной поперечного размера выращиваемого монокристалла. После установления температуры равновесия, когда затравочный кристалл уже не оплавляется и на поверхности расплава кристалл не растет (приблизительно через 20-30 минут от начала подъема), температуру снижают по заданной программе и синхронизируют массу растущего кристалла и расход подпитывающего материала в виде гранул.

Пластина с прорезями (10) обеспечивает выпуклый к расплаву фронт кристаллизации, следствием чего являются равномерность расположения центров кристаллизации (источников ступеней роста), и отсутствие пластической деформации, вызывающей появление дефектов кристалла. Размер и расположение прорезей для получения наиболее перспективных для использования в оптоэлектронике крупноразмерных монокристаллов сапфира со стороной в поперечнике более 200 мм и кристаллографической ориентацией <1010> или <1102> определены опытным путем.

После достижения растущим кристаллом нижней зоны нагревателя (6), на него подают мощность, обеспечивающую температуру кристалла приблизительно 1200°С, постепенно поднимая ее до 1800°С. Когда кристалл достигает заданной длины, подачу мощности на нижний нагреватель (5) прекращают. Такая возможность, обеспечиваемая устройством, позволяет значительно (в 3-4 раза) сократить энергозатраты. Благодаря конструктивному оформлению верхней камеры, служащей для отжига (а именно благодаря заданному соотношению диаметров камер), выращенный кристалл находится в равномерном температурном поле с требуемой температурой. После выдержки кристалла при 1800°С в течение 2-3 часов мощность нагревателя (6) снижают, обеспечивая охлаждение кристалла до комнатной температуры со скоростью 50°С/час.

В результате получают монокристаллы, не содержащие пузырьков диаметром менее 50 мкм. Наличие скрытых пустот, не видимых невооруженным взглядом, в технологии обычно представляет собой сложную задачу, и этот дефект значительно ограничивает область применения монокристаллов сапфира. Кроме того, устройство позволяет получать монокристаллы с низкой остаточной величиной внутреннего напряжений, что является важным при дальнейшей механической обработке кристаллов.

Таким образом, совокупность существенных признаков по данному изобретению обеспечивает достижение технического результата, состоящего в устранении скрытых пустот диаметром менее 50 мкм при получении кристаллов с поперечным размером более 200 мм и кристаллографической ориентацией <1010> или <1102> при одновременном уменьшения энергозатрат в 3-4 раза и снижении величины остаточного внутреннего напряжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ САПФИРА | 2005 |

|

RU2304641C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРЯМОУГОЛЬНЫХ МОНОКРИСТАЛЛОВ САПФИРА | 2005 |

|

RU2310020C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2003 |

|

RU2227820C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2003 |

|

RU2227822C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222646C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2003 |

|

RU2232832C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2003 |

|

RU2227821C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222645C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222647C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МОНОКРИСТАЛЛОВ МЕТОДОМ СИНЕЛЬНИКОВА-ДЗИОВА | 2016 |

|

RU2626637C1 |

Изобретение относится к области выращивания монокристаллов тугоплавких оксидов из расплавов методом направленной кристаллизации и может быть использовано для получения монокристаллов сапфира, соответствующих требованиям оптоэлектроники. Устройство для выращивания профилированных монокристаллов сапфира содержит вакуумную камеру с тиглем и формообразователем, вольфрамовый нагреватель, экраны, шток с затравкодержателем, снабженный механизмом подъема кристалла, установленным вне камеры, систему подпитки расплава в виде бункера с трубкой и системы управлениями нагревом и скоростью подъема кристалла. Устройство дополнительно содержит вакуумную камеру отжига, установленную над камерой с тиглем и формообразователем соосно с ней, и систему синхронизации массы выращиваемого кристалла и расхода подпитывающего материала, камера отжига имеет автономный нагреватель, высота которого равна или превышает максимальный размер длины получаемого кристалла, диаметр камеры отжига составляет 0,6-0,9 от диаметра нижней камеры, между камерами установлена перегородка с отверстиями для штока с затравкодержателем, выращиваемого кристалла и подпитки, на верхнюю кромку тигля установлена пластина с прорезями, при этом множество прорезей, параллельных друг другу и двум стенкам формообразователя, имеют ширину 50-100 мкм и расположены на расстоянии друг от друга 70-120 мкм внутри пространства, ограниченного двумя перпендикулярными им прорезями с шириной 1-1,5 мм, а концы прорезей выполнены глухими. Технический результат изобретения состоит в устранении скрытых пустот диаметром менее 50 мкм при получении кристаллов с поперечным размером более 200 мм и кристаллографической ориентацией <1010> или <1102> при одновременном уменьшении энергозатрат в 3-4 раза. Кроме того, устройство позволяет получать монокристаллы с низкой остаточной величиной внутренних напряжений, что является важным при дальнейшей механической обработке кристаллов. 6 з.п. ф-лы, 2 ил.

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2003 |

|

RU2232832C1 |

| Способ выращивания монокристаллов на основе сложных окислов и устройство для его осуществления | 1980 |

|

SU904347A1 |

| US 4416723 A, 22.11.1983. | |||

Авторы

Даты

2008-02-10—Публикация

2005-07-08—Подача