Изобретение относится к конструкциям массообменных аппаратов горизонтального типа и может быть использовано в химической промышленности.

Цель изобретения - повышение эффективности аппарата путем обеспечения работоспособности при высоких нагрузках ло пару и жидкости.

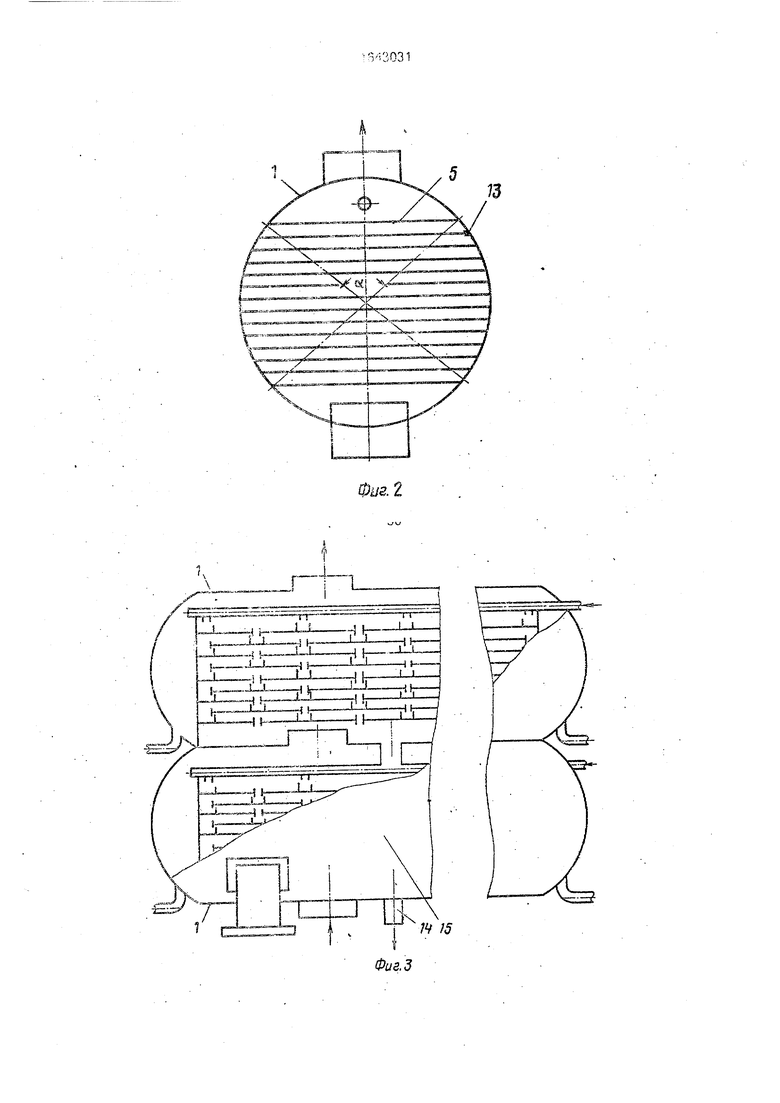

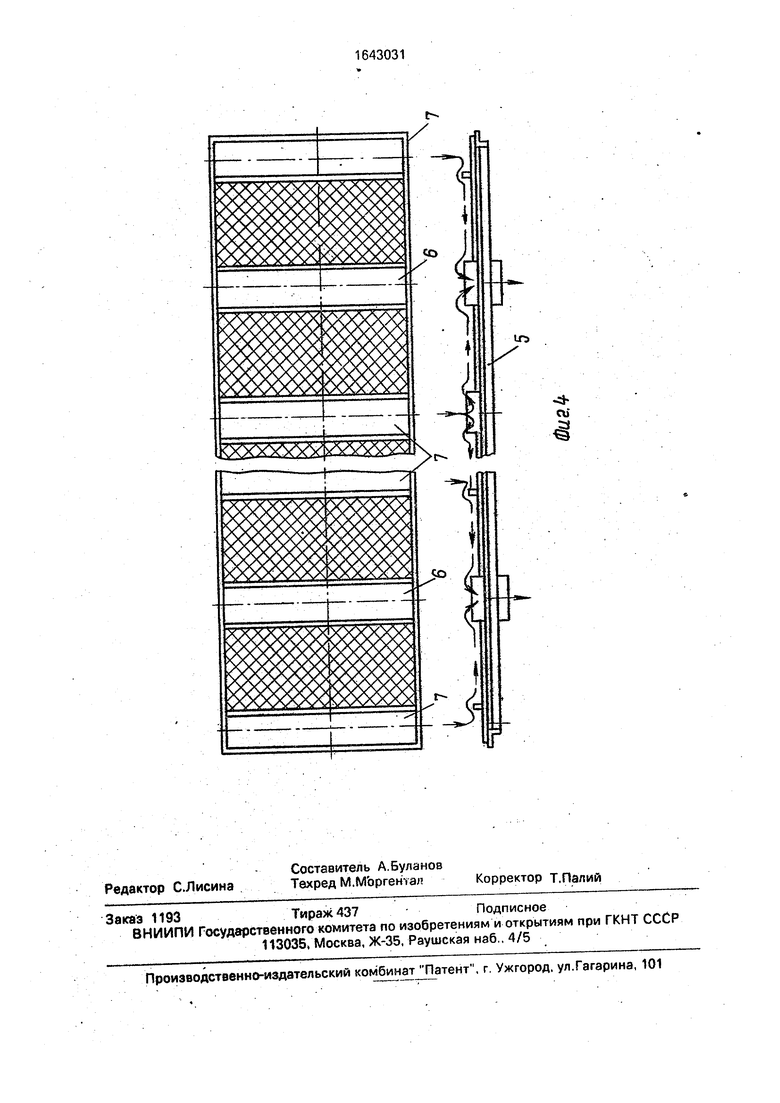

На фиг. 1 схематически изображен аппарат, общий вид; на фиг.2 - то же, вид сбоку; на фиг.З - то же, выполнение в пиде пакета; на фиг.4 - контактный бзрботажный элемент.

Аппарат состоит из корпуса 1 с крышками 2 и патрубками входа газа 3 и выхода продукта 4. В корпусе 1 размещены контактные барботажные элементы 5, на поверхности которых по заданной траектории установлены переточные 6 и приемные 7 устройства. Корпус 1 снабжен коллектором 8 с отверстиями 9, расположенными соосно каждому приемному устройству 7, cervapa- ционной камерой 10с патрубком 11 выхода. На внутренней поверхности корпуса 1 между сегментными перегородками 12 установлены направляющие 13, отбор жидкости в нижней части производят через патрубок { 14. Массообменный аппарат может быть выполнен в виде пакета 15, в котором корпус 1 соединен с последующим корпусом по образующей параллельной горизонтальной оси.

Массообменный аппарат работает следующим образом.

Через патрубок 3 входа газа, расположенный в нижней части корпуса 1 аппарата, подают газообразный лоток. Одновременно в коллектор 8 подают жидкую флегму, которая через отверстия 9, размещенные соосно каждому из приемных 7 устройств, направляется в эти устройства, после чего она растекается по всей поверхности контактного барботажного элемента 5. На поверхности элементов 5 располагают переточные 6 и приемные 7 устройства, выполненные в виде поперечных щелей на расстоянии в пределах от 1 до 3 радиусов корпуса.

&

Ј

О

Ьь

OJ

о w

, Если величина шага составляет менее одного радиуса корпуса 1, то гидравлическое сопротивление на поверхности контактного барботажного элемента 5 значительно увеличивается вследствие возрастания скорости газообразного потока. При величине шага более трех радиусов корпуса значительно увеличивается толщина слоя жидкости, что также приводит к увеличению гидравлического сопротивления и снижению работоспособности аппарата при высоких нагрузках по пару и жидкости.

Процесс ректификации протекает при барботаже газообразного потока, поступающего из нижней части корпуса 1 аппарата через слой жидкой флегмы, поступающей из верхней части корпуса 1 аппарата, на поверхность контактных барботажных элементов 5 противотоком.

Первый по ходу жидкости контактный барботажный элемент 5 выполнен в зиде распределителя, у которого, по крайней мере, два приемных устройства 7 размещены по краям прямоугольника параллельно меньшей его стороне. Это предопределяет направление движения жидкости от крайних приемных устройств 7 только к центру. Все остальные приемные устройства 7. расположенные между крайними приемными устройствами 7, предопределяют направление движения жидкости от этого устройства в обе стороны (туда-сюда) по поверхности элемента 5.

Для эффективной работы элемента 5 площадь поперечного сечения каждого отверстия, соосного крайнему приемному устройству, должна составлять 0,4-0,6 or площади поперечного сечения каждого отверстия, расположенного между этими крайними отверстиями. Следовательно, в крайние приемные устройства 7 из крайних отверстий коллектора 8 подают жидкую флегму в количестве порядка 0,5 от количества жидкости, которую подают через каждое отверстие 9, расположенное между крайними отверстиями 9. Газ на выходе из

колонны дополнительно сепарируют в объеме между корпусом 1 и Барботажными элементами Бив объеме сепарэционной камеры 10, где капельная влага отделяется

и через патрубок 11 отводится. Жидкая флегма после массообмена на барботажных элементах 5 стекает в нижнюю часть корпуса. Для обеспечения отвода жидкости из нижней части патрубки 3 входа газа пропущены внутрь корпуса. Отбор жидкости в нижней части производят через патрубок 14.

Для получения продуктов разделения с чистотой (1-10 - 5- )% по кислороду

применяют массообменнь й аппарат в виде пакета 15, где жидкую флегму из верхней части подают через патрубок 14 в коллектор 8 нижней части пакета:

Технико-экономические расчеты покаоывают, что при реализации изобретения, например в газоразделительной установке, появилась возможность размещать эти установки в зданиях старой постройки, так как высота этих установок снижена в 3-4 раза,

кроме того, уменьшается количество сыпучей изоляции на 10-15 т, уменьшается трудоемкость изготовления ректификационных тарелок и самих аппаратов в 2-5 раз, а также уменьшается и металлоемкость в 1,5-2,3 рзза.

Формула изобретения Массообменный аппарат, вкл очающий корпус с крышками и перегородками, па рубки для входа и выхода фаз, контактные барботзжныг элементы с переточными я приемными устройствами, отличаю- щ и и с я тем, что, с целью повышения эффективности аппарата путем обеспечения работоспособности при высоких нагрузках по пару л жидкости, переточные и приемные устройства выполнены в виде поперечных щелей и поочередно размещены на расстоянии друг от друга, равном 1-3

радиусов корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2277434C1 |

| Способ проведения тепломассообменных процессов в системах газ-жидкость и устройство для его осуществления | 1985 |

|

SU1357029A1 |

| Массообменный аппарат | 1973 |

|

SU728874A1 |

| Газлифтный аппарат | 1977 |

|

SU632386A1 |

| Устройство для грануляций шлаковых расплавов | 1978 |

|

SU734157A1 |

| Барботер | 1990 |

|

SU1757703A1 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2275224C2 |

| ФРАКЦИОНИРУЮЩИЙ АППАРАТ | 2014 |

|

RU2562482C1 |

| Тепломассообменная колонна | 1980 |

|

SU946574A1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2005 |

|

RU2288020C1 |

Изобретение относится к конструкциям массообменных аппаратов горизонтального типа и может быть использовано в химической промышленности, Цель изобретения - повышение эффективности аппарата путем обеспечения работоспособности при высоких нагрузках по пару и жидкости. Мас- сообменный аппарат включает корпус с крышками и перегородками, патрубки для .входа и выхода фаз, контактные барботаж- ные элементы, переточные и приемные устройства в виде поперечных щелей, поочередно размещенных на расстоянии друг от друга е пределах 1-3 радиусов корпуса. 4 ил.

Фиг. 2

ь

ex

Ј

| УСТРОЙСТВО И СПОСОБ ДЛЯ АГРЕГИРОВАНИЯ УСЛУГ ПРИЛОЖЕНИЙ С ПОМОЩЬЮ ВСТРОЕННОГО УПРАВЛЕНИЯ СВЯЗНОСТЬЮ | 2012 |

|

RU2536373C2 |

Авторы

Даты

1991-04-23—Публикация

1988-10-06—Подача