Лзобретение относится к производству изделий из легких бетонов на горячем пористом заполнителе и может быть использовано на комбинатах строительных материалов.

Цель изобретения - повышение прочности бетона и сокращение времени изготовления изделий.

Сущность изобретения состоит в том, что крупный пористый заполнитель - керамзит, имеющий температуру 160 - 220°С, помещают в форму для ее разогрева, затем в форму укладывают це- ментно-песчаную растворную составляю-, щую бетонной смеси с водоцементным отношением, равным 0,6-0,7, осуществляют виброперемешивание и виброуплотнение с последующей изотермической выдержкой.

Теплота горячего сухого керамзита используется сначала для разогрева формы. Эффективность такого приема складывается из нескольких положительных качеств. Во-первых, за счет более высокой температуры керамзита быстрее нагревается форма. Во-вторых, получена возможность использовать более высокие температуры 160-220 С. Для прототипа такой прием не позволяет получить те же преимущества: потребовался бы перерасход воды более 30%, так как большая часть воды была бы истрачена на испарение В результате испарения к моменту загрузки формы температура смеси не превышает 100СС. Поэтому в прототипе в ходе формирования и начального твердения температура падает

оэ

ел

15

20

31643150

еще на 30-40°С и достигает 40-50°С, что ниже температуры изотермической выдержки.

Температура растворной составляю- 5 щей в результате виброперемешивания растет, а крупного заполнителя - снижается и к моменту достижения критической удобоукладьшаемости температура, бетонной смеси составляет 90- ю 95°С, что практически недостижимо при любой технологии, при которой перед формованием смесь перемешивается. Вторичная экономия энергозатрат по предлагаемому способу образуется из того, что отпадает необходимость разогрева отформованных изделий до температуры изотермической выдержки Соответственно примерно на 1/4 сокращается технологический цикл.,

Способ осуществляется следующим образом.

Крупный пористый заполнитель пос ле обжига в печи транспортируют, сортируют и дозируют известными сред- 25 ствами. Остуженный в результате этих операций до 180°С керамзит укладывают в формы и выдерживают в ней 2 - 3 мин. За это время форма прогревается. На горячий керамзит подают це- ментно-песчаную растворную составляющую с расходом воды выше оптимального на 30%, т.е, водоцементное отношение составляет 0,7, и в течение 5 мин производят вибропервмешивание и виброуплотнение бетонной смеси. В процессе перемешивания происходит резкий разогрев воды до температуры кипения. Часть воды 30% испаряется„ Парообразование, вызванное разогревом смеси горячей поверхностью керамзита, повышает пористость раствора, а также снижает водопоглощение керамзита В результате вибропереместруктурообразования бетона, так как сокращаются внутренние напряжения в теле бетона, которые бывают при подъемах температуры и имеют место при соблюдении существующих известных тех нологий. В целом, имея в виду и снижение водопоглощения заполнителя, и сокращение внутренних напряжений, повышается прочность бетонных изделий.

При температуре керамзита ниже 160°С не удается разогреть форму и смесь до 90-95вС. При температуре выше 220°С наблюдается снижение прочности бетона из-за недоуплотнения, неоднородного уплотнения и т.д. (быст рое испарение воды из раствора). Выбор конкретной температуры зависит от массы формы, объема смеси, режимов формования, температугы окружающей среды и т.д. Величина водоцементного отношения назначается в зависимости от температуры керамзита, так как определенное ее количество идет на испарение. При назначении В/Ц ниже 0,6 происходит выпаривание наряду с лишней водой и воды, необходимой для гидратации цемента. В результате снижается прочностьо При назначении В/Ц больше 0,7 не вся свободная вода испаряется при виброперемешивании, а часть ее остается и повышает пористость цементно-песчаного раствора, в результате прочность также снижается.

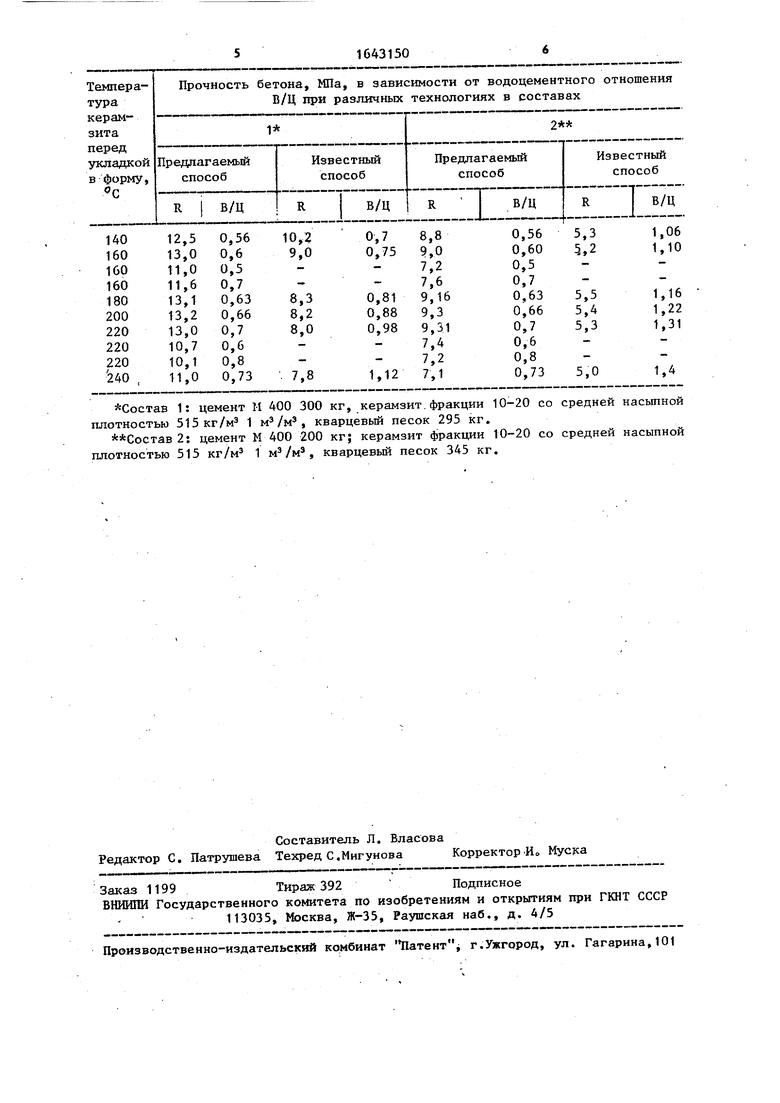

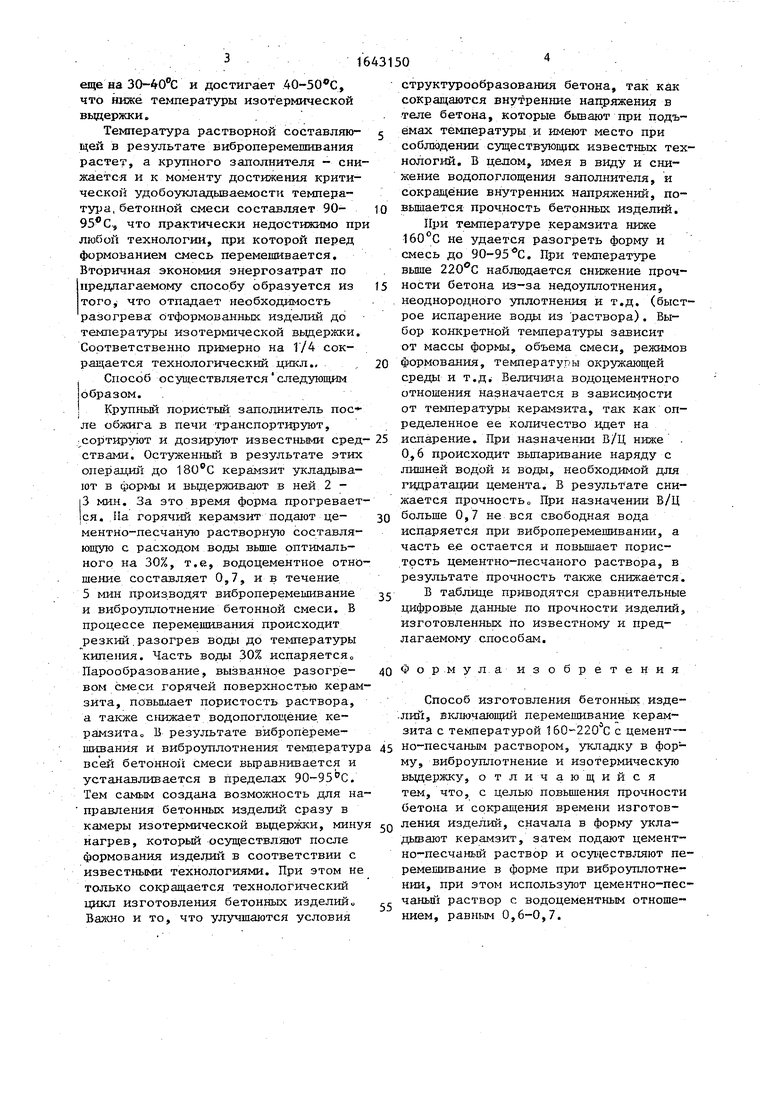

В таблице приводятся сравнительные цифровые данные по прочности изделий, изготовленных по известному и предлагаемому способам.

40 Формула изобретения

Способ изготовления бетонных изделий, включающий перемешивание керамзита с температурой 160-220°С с цемент-

30

35

шивания и виброуплотнения температура 45 но-песчаным раствором, укладку в фор- вс ей бетонной смеси выравнивается иму, виброуплотнение и изотермическую

устанавливается в пределах 90-95ЬС.выдержку, отличающийся

Тем самым создана возможность для на- правления бетонных изделий сразу в

50

тем, что, с целью повышения прочности

камеры изотермической выдержки, минуя нагрев, который осуществляют после формования изделий в соответствии с известными технологиями. При этом не только сокращается технологический цикл изготовления бетонных изделийс Важно и то, что улучшаются условия

55

бетона и сокращения времени изготовления изделий, сначала в форму укладывают керамзит, затем подают цемент- но-песчаный раствор и осуществляют перемешивание в форме при виброуплотнении, при этом используют цементно-песчаный раствор с водоцементным отношением, равным 0,6-0,7.

5

0

5

структурообразования бетона, так как сокращаются внутренние напряжения в теле бетона, которые бывают при подъемах температуры и имеют место при соблюдении существующих известных технологий. В целом, имея в виду и снижение водопоглощения заполнителя, и сокращение внутренних напряжений, повышается прочность бетонных изделий.

При температуре керамзита ниже 160°С не удается разогреть форму и смесь до 90-95вС. При температуре выше 220°С наблюдается снижение прочности бетона из-за недоуплотнения, неоднородного уплотнения и т.д. (быстрое испарение воды из раствора). Выбор конкретной температуры зависит от массы формы, объема смеси, режимов формования, температугы окружающей среды и т.д. Величина водоцементного отношения назначается в зависимости от температуры керамзита, так как определенное ее количество идет на испарение. При назначении В/Ц ниже 0,6 происходит выпаривание наряду с лишней водой и воды, необходимой для гидратации цемента. В результате снижается прочностьо При назначении В/Ц больше 0,7 не вся свободная вода испаряется при виброперемешивании, а часть ее остается и повышает пористость цементно-песчаного раствора, в результате прочность также снижается.

В таблице приводятся сравнительные цифровые данные по прочности изделий, изготовленных по известному и предлагаемому способам.

0

5

5

40 Формула изобретения

Способ изготовления бетонных изделий, включающий перемешивание керамзита с температурой 160-220°С с цемент-

тем, что, с целью повышения прочности

бетона и сокращения времени изготовления изделий, сначала в форму укладывают керамзит, затем подают цемент- но-песчаный раствор и осуществляют перемешивание в форме при виброуплотнении, при этом используют цементно-песчаный раствор с водоцементным отношением, равным 0,6-0,7.

Состав 1: цемент М 400 300 кг, керамзит фракции 10-20 со средней насыпной плотностью 515 кг/м3 1 мэ/мэ, кварцевый песок 295 кг.

Состав 2: цемент М 400 200 кг; керамзит фракции 10-20 со средней насыпной плотностью 515 кг/м3 1 м3/м3, кварцевый песок 345 кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бетонных изделий | 1987 |

|

SU1511247A1 |

| Способ изготовления бетонных изделий | 1986 |

|

SU1433803A1 |

| СПОСОБ УСТРОЙСТВА ТРЕХСЛОЙНОЙ ОГРАЖДАЮЩЕЙ КЕРАМЗИТОБЕТОННОЙ ПАНЕЛИ | 2002 |

|

RU2215649C1 |

| Способ изготовления бетонных изделий | 1986 |

|

SU1519878A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КРУПНОПОРИСТЫХ БЕТОННЫХ ИЗДЕЛИЙ, МОНОЛИТНЫХ КОНСТРУКЦИЙ И СООРУЖЕНИЙ | 2018 |

|

RU2703020C1 |

| Способ изготовления бетонных изделий | 1984 |

|

SU1234193A1 |

| Способ приготовления керамзитобетонной смеси | 1985 |

|

SU1668341A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОННОЙ СМЕСИ | 2001 |

|

RU2206542C2 |

| Способ изготовления трехслойных изделий | 1988 |

|

SU1646901A1 |

| Способ изготовления фиброармированных пеноблоков и плит, линия для изготовления фиброармированных пеноблоков и плит | 2016 |

|

RU2678458C1 |

Изобретение относится к производству изделий из легких бетонов на горячем пористом заполнителе и может быть использовано на комбинатах строительных материалов. Цель изобретения - повышение прочности бетона и сокращение времени изготовления изделии. Сущность изобретения состоит в том, что крупный пористый заполнитель - керамзит, имеющий температуру 160-220°С, помещают в форму для ее разогрева, затем в форму укладывают цементно-песчаную растворную составляющую бетонной смеси с водоцемент- ным отношением, равным 0,6-0,7, осуществляют виброперемешивание и виброуплотнение с последующей изотермической выдержкой. Прочность бетона в зависимости от водоцементного отно- | шения равна 7,6-13,2 МПа„ 1 табл„

| Ытоль Р„М | |||

| и др | |||

| Технология ке- рамзитобетонных изделий на горячем заполнителе | |||

| М.: Стройиздат, 1986, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

Авторы

Даты

1991-04-23—Публикация

1987-11-24—Подача