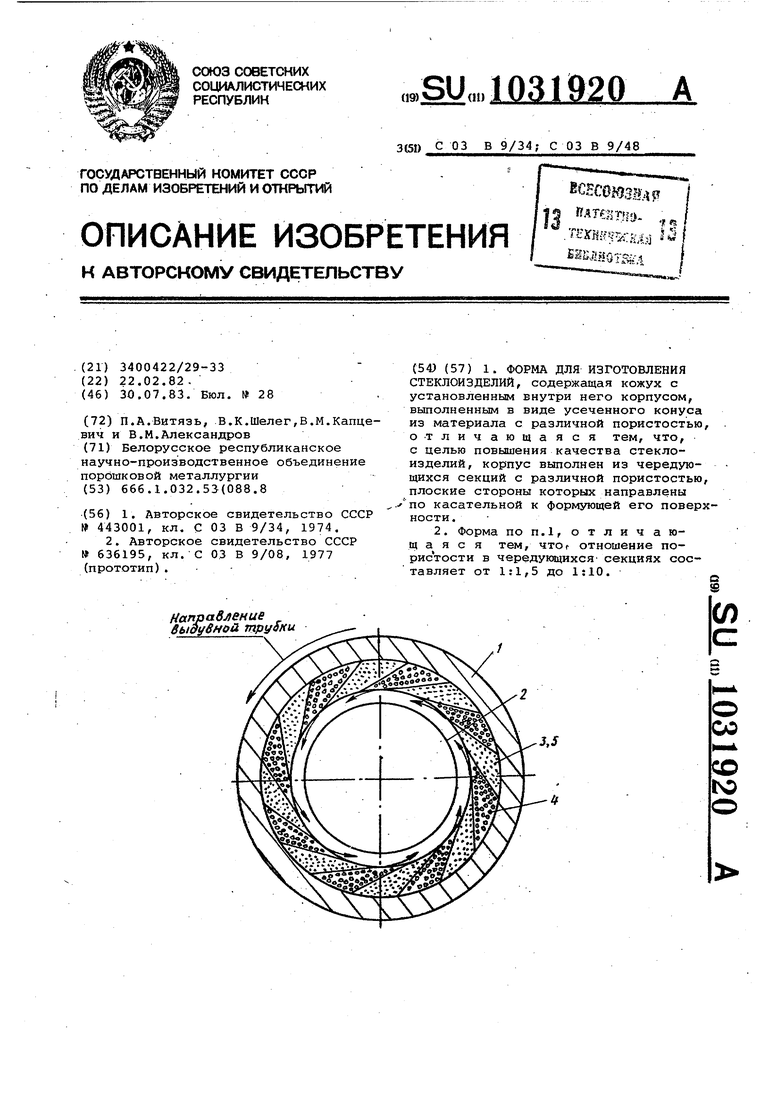

Изобретение относится к оборудованию стекольной промышленности и мпжет быть использовано для производства стеклоизделий выдувным спо-, собом. Известна форма для изготовления изд лий из термопла.стичных материалов, содержащая тонкостенный перфорирован ный корпус, выполненный из металлического листа и установленный в кожух с жидкостью. Наружная поверхност корпуса покрыта прослойкой из влаговпитывающего материала.. Под действием расплавленного стеклавлага, акку мулированная влаговпитывающим матери ahoM, через перфорации корпуса посту пает в формующую полость и создает . парогазовый предохранительный слой между раздуваемой стекломассой и формой l. Недостатком формы является сложность ее конструкции и технологии и готовления конкретных поверхностей корпуса и влаговпитывающей прослойки. Тепловая инерционность перфори. ров нного. корпуса предопределяет несплошность предохранительного парогазового слоя и контакт раздуваемого стеклоизделия с поверхностью формы, что соответственно приводит к ухудшению качества поверхности стеклоизделий, а также к адгезии стекла и металла и, как следствие этого, к скручиванию изделия. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для изготовления изделий из термопластичного материала, содержащее кожух, внутри которого установлен корпус, в виде усеченного конуса, вы полненный из формующего и прилегающего к нему периферийного пористых слоев и крепежныеэлементы. Рав номерность параметров парогазовой прослойки в этой форме обеспечивает ся за счет постоянной подпитки водо ее рабочей поверхности 2j. . Недостатком известной формы явля ется невысокое качество поверхности стеклоизделий ввиду силового взаимодействия выдуваемого изделия и формы. При этом площадь фактическог контакта между стеклом и формой изза наличия микронеровностей составл ет 1-10% от номинальной. С увеличением площади контакта момент трения раздуваемой пульки о поверхность формы превышает критическое значени П15И котором происходит потеря устой чивости (скручивание) вязкопластичной стеклянной оболочки, что приводит к снижению качества стеклоиздеЛИЙ. Цель изобретения - повышение качества стеклоизделий. Поставленная цель достигается тем, что в форме, для изготовления стеклоизделий, содержащей кожух с установленным внутри него, корпусом, ч выполненным в виде усеченного конуса из материала с различной пористостью, корпус выполнен из чередующихся секций с различной пористостью, плоские стороны которых направлены по касательной к формующей его поверхности. Причем отношение пористости в чередующихся секциях составляет от 1з1,5 до 1:10. На ..чертеже, представлено радиальное сечение выдувной стеклоформы. Форма состоит из металлического кожуха 1 и корпуса 2, выполненного из спеченного пористого материала. Спеченный пористый корпус состоит из чередующихся секций 3 с различной пористостью, выполненных из материала кругГнодисперсньм 4 и мелкодисперсньам 5 порошком, плоские стороны которых направлены по касательной к формующей поверхности корпуса. Отношение пористости -в чередующихся секциях составляет от 1:1,5 до 1:10. Форма работает следующим образом. Перед началом выработки стеклоизделий спеченные секции с различной пористостью орошаются водой., которая при ЭТОМ аккумулируется порами материала. После чего в формующую .полость формы на выдувной трубке (не показано) подается расплавленная стекломасса,, имеющая температуру 1050+5°С. Трубка с набором стекла приводится во вращение и через нее под избыточным давлением подается газ. Под дей ствием избыточного давления заготовка стекла стремится заполнить формующую полость формы, соответствующую конфигурации готового изделия. В процессе приближения расплавленной сте.кломассы к формующей поверхности корпуса, последний нагревается до температуры кипения жидкости, находящейся в порах секций формы. В результате этого аккумулированная жидкость претерпевает фазовый переход. Превращаясь в пар, который поступает в зазор между стеклом и формующей поверхностью корпуса форMEJ. В начальный момент влага испаряется из участков секций, прилегающих к формующей поверхности пористого корпуса. На данном этапе образуемые газовые струи не имеют выраженного направления и не оказывают при этом существенного влияния на процесс формования и качество стеклоизделия. Однако по мере приближения расплавленной стекломассы к формующей поверхности, процесс испарения воды существенно интенсифицируется и его зона продвигается по тол1цине корпуса в направлении к его периферийной поверхности. При этом-из-за разных коэффициентов проницаемости чередующихся секций основная масса парогазовых продуктов вытекает из секций, выполненных из крупнодисперс ного порошка, обладающих большой проницаемостьюj в результате чего происходит закрутка всей массы газа в прослойке между стекяом и формой. Это происходит потому, что секции, выполненные из материала с малой пористостью, препятствуют движению газа в радиальном направлении. Распо ложение границ секции по касательной к формующей поверхности корпуса пред определяет тангенциальное направление движения газовых струй стеклом и поверхностью корпуса. Направление касательных к формующей -поверхности корпуса выбирается таким образом, чтобы движение воздушных струй в прослойке совпадало с направлением вращения выдувной трубки. В этом слу чае газовые струи играют ролЬ формующих газовых подушек, перемещающих ся в зазоре, и тем самым .уменьшакнцих площадь контакта и адгезионные силы между стеклом и формой. Выбор отношения пористости в чередующихся секциях от 1:1,5 до IjlO, как показали исследования, обусловлен тем, что уменьшение этого соотношения ниже 1:1,5 не обеспечивает надежн.ую вихревхю стабилизацию парогазовой прослойки из-за низкой величины тангенциальной составляющей скорости истечения газа из секций, выполненных из материала с крупной пористостью по сравнению с нормальной составляющей. При отношении пористости более 1:10 не обеспечивается надежное охлаждение секций, выполненных из материала с мелкой пористостью, что приводит-к повышению их температуры и, как следствие этого, адгезии стекла к форме и скручиванию стеклоизделий. Применение предлагаемой конструкции формы позволит повысить качество стеклоизделий и снизить процент брака в среднем на 1,5-2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для изготовления изделий | 1971 |

|

SU443001A1 |

| Форма для изготовления стеклоизделий | 1978 |

|

SU933641A1 |

| Форма для изготовления стеклоизделий | 1987 |

|

SU1643481A1 |

| Форма для изготовления стеклоизделий | 1977 |

|

SU631462A1 |

| Форма для изготовления стеклоизделий | 1983 |

|

SU1168518A1 |

| Форма для изготовления изделий из стекла | 1984 |

|

SU1175890A1 |

| Устройство для формования изделий | 1978 |

|

SU876556A1 |

| Форма для прессования изделий из стекла | 1977 |

|

SU618345A1 |

| Форма для изготовления стеклоизделий | 1978 |

|

SU781183A2 |

| Способ изготовления полых стеклоизделий | 1978 |

|

SU719973A1 |

1. ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОИЗДЕЛИЙ, содержащая кожух с установленным внутри него корпусом, выполненным в виде усеченного конуса из материала с различной пористостью, отличающаяся тем, что, с целью повышения качества стеклоизделий, корпус выполнен из чередующихся секций с различной пористостью, плоские стороны которых направлены по касательной к формующей его поверхности. 2. Форма ПОП.1, отличающаяся тем, 4TOf отношение пористости в чередукяцихся секциях составляет от 1:1,5 до 1:10. (Л 2 со со ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Форма для изготовления изделий | 1971 |

|

SU443001A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Форма для изготовления изделий | 1977 |

|

SU636195A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Направление выдувной трудки | |||

Авторы

Даты

1983-07-30—Публикация

1982-02-22—Подача