Изобретение относится к электро- ерамике и может быть использовано для производства изделий из низковольтного фарфора.

Целью изобретения является повышение механической прочности на удар, удельного объемного электрического сопротивления и удешевление продукции.

Минералогический состав необогащенного каолина следующий, %: глинистые 30-35; калиевый полевой шпат 20-25J кварц 35-45; гидрослюдистые 5-10.

Кварцполевошпатные отходы переработки каолина на 80% представлены

кварцем и на 20% калиевым полевым шпатом

Технология получения керамического материала и изготовление изделий из шихты следующие, Исходные компоненты подвергают смешению и мокрому помолу в шаровой мельнице уралитовыми шарами при соотношении материал:шары:вода, равном 1:1,3:1, до остатка на сите 0063 1,5-2,0%. Из шликера получают минеральный порошок путем дробления высушенных фильтр-прессных коржей. Затем его смешивают в лопастном смесителе со связкой, содержащей, %: асидолО4ь

00

ел

О

со

мылонафт 4; керосин 17; вода 79, гранулируют и прессуют на гидравлическом прессе при удельном давлении 7,5 МПа.

Высушенный полуфабрикат обжигают в пламенной печи при 1320°€ по температурному и газовым режимам, принятым для обжига электротехническогб фарфора.

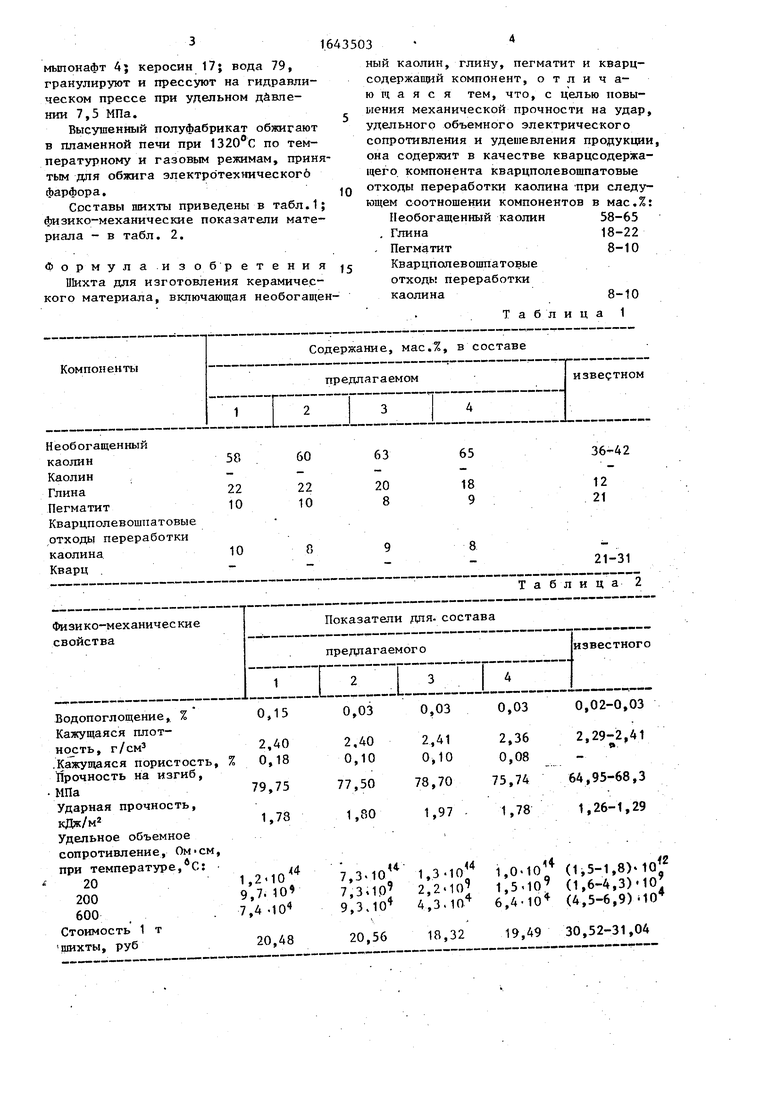

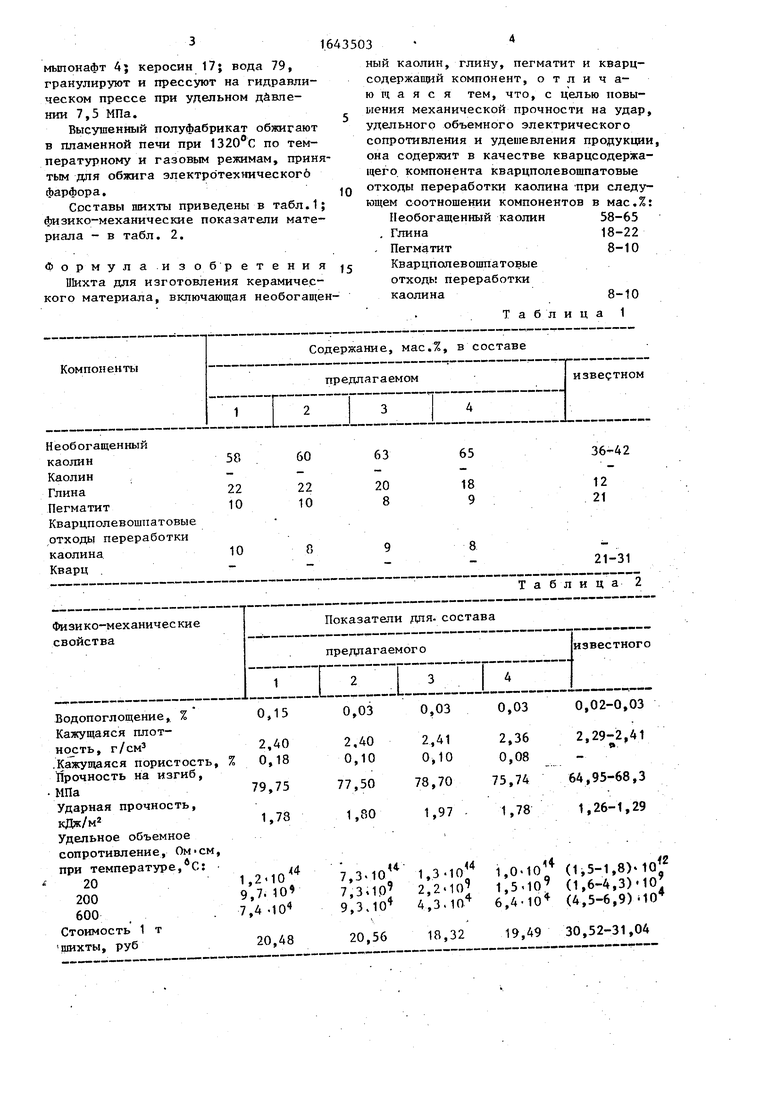

Составы шихты приведены в табл.1; физико-механические показатели материала - в табл. 2.

Формула изобретения Шихта для изготовления керамического материала, включающая необогащен1643503 4

ный каолин, глину, пегматит и кварц- содержащий компонент, отличающаяся тем, что, с целью новы- ыения механической прочности на удар, удельного объемного электрического сопротивления и удешевления продукции она содержит в качестве кварцсодержа- щего компонента кварцполевошпатовые .Q отходы переработки каолина при следующем соотношении компонентов в мас.%:

Необогащенный каолин 58-65 . Глина18-22

, Пегматит8-10

15 Кварцполевошпатовые отходы переработки каолина8-10

ющаяся тем, что, с целью новы- ыения механической прочности на удар, удельного объемного электрического сопротивления и удешевления продукции, она содержит в качестве кварцсодержа- щего компонента кварцполевошпатовые отходы переработки каолина при следующем соотношении компонентов в мас.%:

Необогащенный каолин 58-65 . Глина18-22

, Пегматит8-10

Кварцполевошпатовые отходы переработки каолина8-10

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| Фарфоровая масса | 2024 |

|

RU2839942C1 |

| Керамическая масса | 1980 |

|

SU908774A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ПОРИСТОГО СТЕКЛОКЕРАМИЧЕСКОГО БЛОКА | 2006 |

|

RU2338702C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162830C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2174500C2 |

| СЫРЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2380336C2 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2415105C2 |

| Керамическая масса | 1985 |

|

SU1331855A1 |

Изобретение-относится к электрокерамике и может быть использовано для производства изделий из низковольтного фарфора, С целью повышения механической прочности на удар, удельного объемного электрического сопротивления и удешевления продукции, шихта содержит следуюпще компоненты, мас.%: обогащенный каолин 58-65, глина 18-22,пегматит 8-10 и кварц- полевошпатовые отходы переработки каолина 8-10. Физико-механические свойства изделий: водопоглощение 0,02-0,03, прочность на изгиб 75,74- 79,75 МПа, ударная прочность 1,78- 1,97 кДж/м2, удельное объемное сопротивление Ом-см при 20°С (1,0-7,3) х10н, при 200°С (1,5-9,7)- 109, при 600°С (4,3-9,3) .104 . 2 табл. 8

Необогащенный

каолин58

КаолинГлина22

Пегматит10 Кварцполевошпатовые отходы переработки

каолина10 Кварц

65

18 9

36-42

12 21

21-31

| Техническая документация на массу Первомайского завода электротехнического фарфора | |||

| СТП 5756925-014-88 | |||

| Исматова Р | |||

| и др | |||

| Применение каолинов Каракалпакии для производства хозяйственного фарфора,- Стекло и керамика | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1991-04-23—Публикация

1989-04-27—Подача